Изобретение относится к области металлургии, а именно к сварке металлов, и может быть использовано при стыковой сварке стальных горячекатаных полос, предназначенных для последующей холодной прокатки.

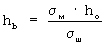

Известен способ обработки сварного шва при получении подката для производства холоднокатаных листов, включающий сварку встык концов горячекатаных полос и снятие грата с занижением толщины металла сварного шва по сравнению с толщиной свариваемых полос, в котором занижение толщины металла сварного шва производят от кромок полосы с равномерным увеличением глубины занижения к ее середине, при этом толщину металла шва в середине полосы определяют по формуле:

где hb - толщина металла сварного шва в середине полосы; σ м - предел текучести материала полосы; ho - толщина свариваемых полос; σ ш - предел текучести материала шва (А.с. СССР №536025, кл. В 23 К 11/04, опубл. 25.11.1976 г.).

Реализация известного способа с занижением толщины металла в зоне шва приводит при холодной прокатке сварных полос с повышенными натяжениями и скоростями к их повышенному разрыву, увеличивая выход некондиционного проката.

Ближайшим аналогом предлагаемого изобретения является способ стыковой сварки стальных полос путем непрерывного оплавления торцевых кромок полос при прохождении тока, включающий постепенное сближение кромок стальных полос толщиной 2,0-2,2 мм, их сварку на стыкосварочной машине и осадку после сварки, в которой величину сварочного тока принимают в зависимости от ширины свариваемых полос в пределах 11,0-11,5 кА, а величину осадки, равной 3 мм (Железнов Ю.Д. и др. Совершенствование производства холоднокатаной листовой стали. - М.: Металлургия, 1982. - С.19-20, табл.6).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: сближение торцевых кромок полос, сварка пропусканием через них сварочного тока и осадка после сварки.

Известный способ не обеспечивает высокой прокатываемости сварных швов полос из низкоуглеродистой стали, которую оценивают по отношению количества разорванных швов к общему для данной партии проката, что увеличивает выход некондиционного проката.

В основу изобретения поставлена задача усовершенствования способа стыковой сварки стальных полос путем оптимизации параметров сварки, учитывающих объем оплавляемого металла и толщину полос.

Ожидаемый технический результат - повышение прокатываемости сварных швов за счет получения оптимальной структуры металла в зоне шва.

Технический результат достигается тем, что в способе стыковой сварки стальных полос, включающем сближение торцевых кромок полос, сварку пропусканием через них сварочного тока и осадку после сварки, по изобретению величину сварочного тока определяют по зависимости Iс=iуд·V, где Iс - величина сварочного тока, А; iуд - удельная плотность тока, равная 0,52-0,56 А/мм3; V - объем оплавляемого металла полос, мм3, а осадку ведут величиной, определяемой по зависимости Δ с=К· δ , где Δ c - величина осадки, мм; К - эмпирический коэффициент, равный 1,45-1,75; δ - толщина полос, мм.

Благодаря новым признакам в полосах достигается оптимальная степень нагрева стыкуемых торцевых кромок полос, получение оптимальной структуры металла в зоне шва с зерном феррита номер 7 по ГОСТ 5639 - 82 и полное выдавливание оксидов из зоны шва при осадке, что обеспечивает повышение прокатываемости сварных швов, повышение производительности агрегатов цеха холодной прокатки и снижение выхода некондиционного проката.

При удельной плотности тока iуд менее 0,52 А/мм3 получается мелкое зерно металла 8-го номера и мельче, что снижает прокатываемость сварных швов из-за повышения прочности. При удельной плотности тока более 0,56 А/мм3 получается крупное зерно металла 4-5-го номера, что также снижает прокатываемость сварных швов из-за снижения пластичности.

При коэффициенте К менее 1,45 осадка недостаточна, оксиды не полностью выдавливаются из зоны шва, прочность шва снижается. При коэффициенте К более 1,75 из-за чрезмерной осадки получается мелкозернистая структура металла 9-го номера и мельче в зоне шва, что снижает его пластичность.

Способ стыковой сварки стальных полос осуществляют следующим образом.

Подготавливают торцевые кромки полос к сварке и устанавливают в зажимах стыковарочной машины. Производят сближение торцевых кромок и осуществляют сварку пропусканием через них сварочного тока величиной, определяемой по предлагаемой зависимости Ic=iуд·V, где Ic - величина сварочного тока, А; iуд - удельная плотность тока, равная 0,52-0,56 А/мм3; V - объем оплавляемого металла полос, мм3. После сварки производят осадку величиной, определяемой по предлагаемой зависимости Δ с=К· δ , где Δ c - величина осадки, мм; К - эмпирический коэффициент, равный 1,45-1,75; δ - толщина полос, мм. Затем осуществляют зачистку сварного шва и прокатку сваренной полосы по известной технологии.

Пример.

Опытную проверку заявляемого способа и известного способа (ближайшего аналога) осуществляли на стыкосварочной машине ССМ 2500 непрерывного травильного агрегата листопрокатного цеха с оценкой полученных результатов по прокатываемости сварных швов на непрерывном стане холодной прокатки 2500, а также по выходу некондиционного полосового проката и фактической производительности агрегатов цеха.

При сварке горячекатаных полос из стали марок 08Ю и 08пс толщиной 2,0-2,2 мм варьировали величины подаваемого сварочного тока и осадки металла. Часть полученных сварных швов вырезали как образцы для металлографических исследований.

Наиболее высокие результаты по сравнению с известным способом, ближайшим аналогом (увеличение прокатываемости швов на 3-4 абс.% и уменьшение выхода некондиционного проката на 2,0-2,5%), получили при использовании 13-15-й ступеней трансформатора ССМ (соответственно величина сварочного тока (Iс) 17,0; 17,6; 18,2 кА, удельная плотность тока (iуд) 0,52; 0,54; 0,56 А/мм3) и предлагаемой величины осадки (Δ с). Величина зерна феррита составила 7-й номер, прокатываемость сварных швов на стане холодной прокатки составила 98,5%. При этом отмечали повышение производительности агрегатов цеха, использующих низкоуглеродистый полосовой прокат, на 8-10%.

Отклонение от предлагаемых величин Ic и Δ с при осуществлении способа сварки ухудшало полученные результаты. Так, при Iс=16,4 кА, iуд=0,50 А/мм3 (12-я ступень трансформатора) наблюдали мелкое зерно феррита (9-й номер), а при Iс=18,8 кА, iуд=0,58 А/мм3 (16-я ступень трансформатора) - крупное зерно феррита (4-5-й номер), что в обоих случаях снижало прокатываемость сварных швов на стане.

При величине Δ с<3,2 мм (К<1,45) при сварке полос толщиной 2,2 мм, как показали металлографические исследования, формировалась структура с 5-6 номерами зерна феррита, что объясняется малой деформацией (при осадке) металла и, кроме того, не полностью выдавливались оксиды из зоны шва. При Δ с>3,5 мм (К>1,75) при сварке полос толщиной 2,0 мм наблюдали мелкозернистую структуру 8-го номера и меньше в зоне шва, а также появление дефектов швов типа "подгиб", что приводило к снижению прокатываемости сварных швов.

Контрольная сварка по известному способу снизила прокатываемость сварных швов на 6-8% по сравнению с величиной, полученной при реализации заявляемого способа, с соответствующим увеличением выхода некондиционного полосового проката и снижением производительности агрегатов цеха.

Использование предлагаемого способа стыковой сварки стальных полос позволит увеличить прибыль от реализации готового полосового проката ориентировочно на 7% за счет снижения его себестоимости, увеличения производительности и снижения выхода некондиционного проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТЫКОВОЙ СВАРКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2002 |

|

RU2230638C1 |

| СПОСОБ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РУЛОННЫХ ПОЛОС | 2005 |

|

RU2295428C1 |

| СПОСОБ СТЫКОВОЙ СВАРКИ СТАЛЬНЫХ ПОЛОС | 2005 |

|

RU2293637C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОЛОС И ТРУБНЫХ ЗАГОТОВОК В НЕПРЕРЫВНЫХ АГРЕГАТАХ | 2008 |

|

RU2378090C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2021 |

|

RU2772563C1 |

| Способ обработки сварных соединений стальных полос | 1984 |

|

SU1217896A1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

Изобретение относится к области металлургии, а именно к сварке металлов, и может быть использовано при стыковой сварке стальных горячекатаных полос, предназначенных для последующей холодной прокатки. Способ стыковой сварки стальных полос включает сближение торцевых кромок полос, сварку пропусканием через них сварочного тока и осадку. Величина сварочного тока определяется по зависимости Iс=iуд·V, где Ic - величина сварочного тока. А; iуд - удельная плотность тока, равная 0,52-0,56 А/мм3; V - объем оплавляемого металла полос, мм3. Осадку после сварки ведут величиной, определяемой по зависимости Δ с=К· δ , где Δ c - величина осадки, мм; К - эмпирический коэффициент, равный 1,45-1,75; δ - толщина полос, мм. Предлагаемый способ обеспечивает повышение прокатываемости сварных швов за счет получения оптимальной структуры металла в зоне шва.

Способ стыковой сварки стальных полос, включающий сближение торцевых кромок полос, сварку пропусканием через них сварочного тока и осадку после сварки, отличающийся тем, что величину сварочного тока определяют по зависимости Iс=iуд·V, где Iс - величина сварочного тока, А; iуд - удельная плотность тока, равная 0,52-0,56 А/мм3; V - объем оплавляемого металла полос, мм3, а осадку ведут величиной, определяемой по зависимости Δ с=К· δ , где Δ с - величина осадки, мм; К - эмпирический коэффициент, равный 1,45-1,75; δ - толщина полос, мм.

| ЖЕЛЕЗНОВ Ю.Д | |||

| и др | |||

| Совершенствование производства холоднокатанной листовой стали, М.: Металлургия, 1982 г., с.19-20, табл.6 | |||

| Способ обработки сварного шва | 1975 |

|

SU536025A1 |

| Способ производства холоднокатаных полос | 1990 |

|

SU1736649A1 |

| СПОСОБ СВАРКИ ГОРЯЧЕКАТАНЫХ ПОЛОС | 0 |

|

SU390884A1 |

| Способ подготовки подката для производства холоднокатаных полос | 1988 |

|

SU1551494A1 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1400821A1 |

| Способ контактной стыковой сварки оплавлением полос | 1983 |

|

SU1134331A1 |

Авторы

Даты

2005-01-27—Публикация

2003-10-20—Подача