Изобретение относится к технике сварки и может быть использовано для совершенствования способов сварки горячекатаных полос для получения подката при производстве холоднокатаных листов.

Цель изобретения - повышение производительности стана за счет увеличения скорости прохождения сварного шва.

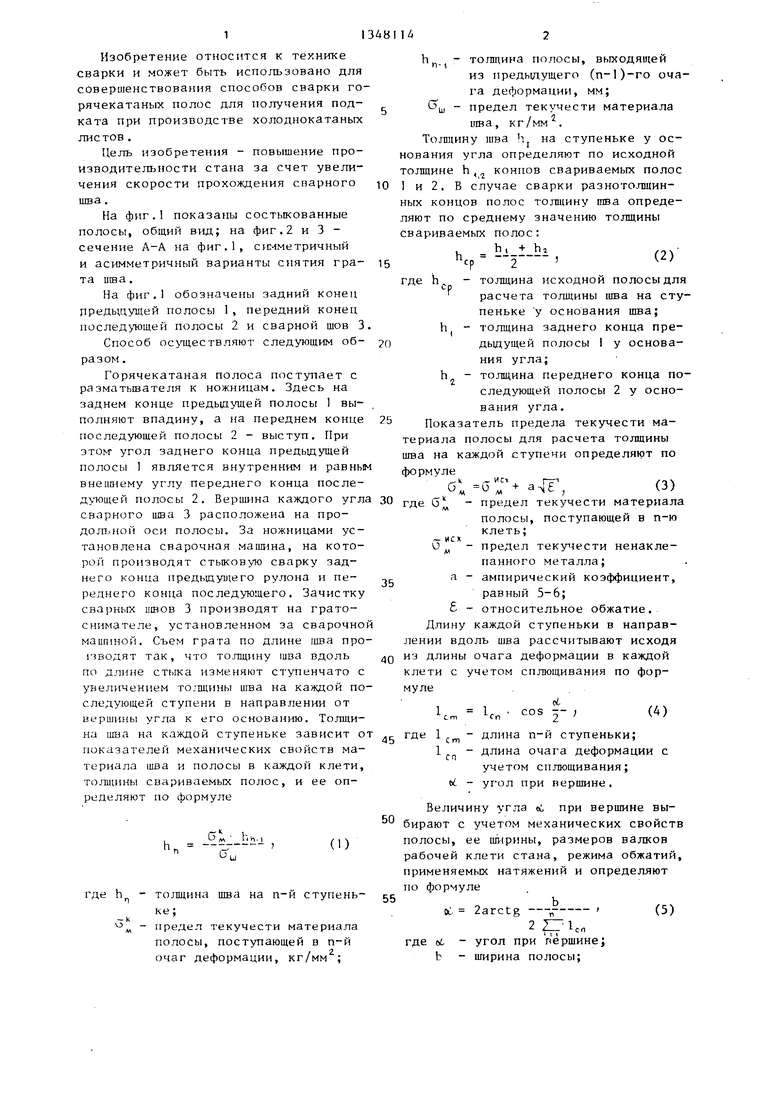

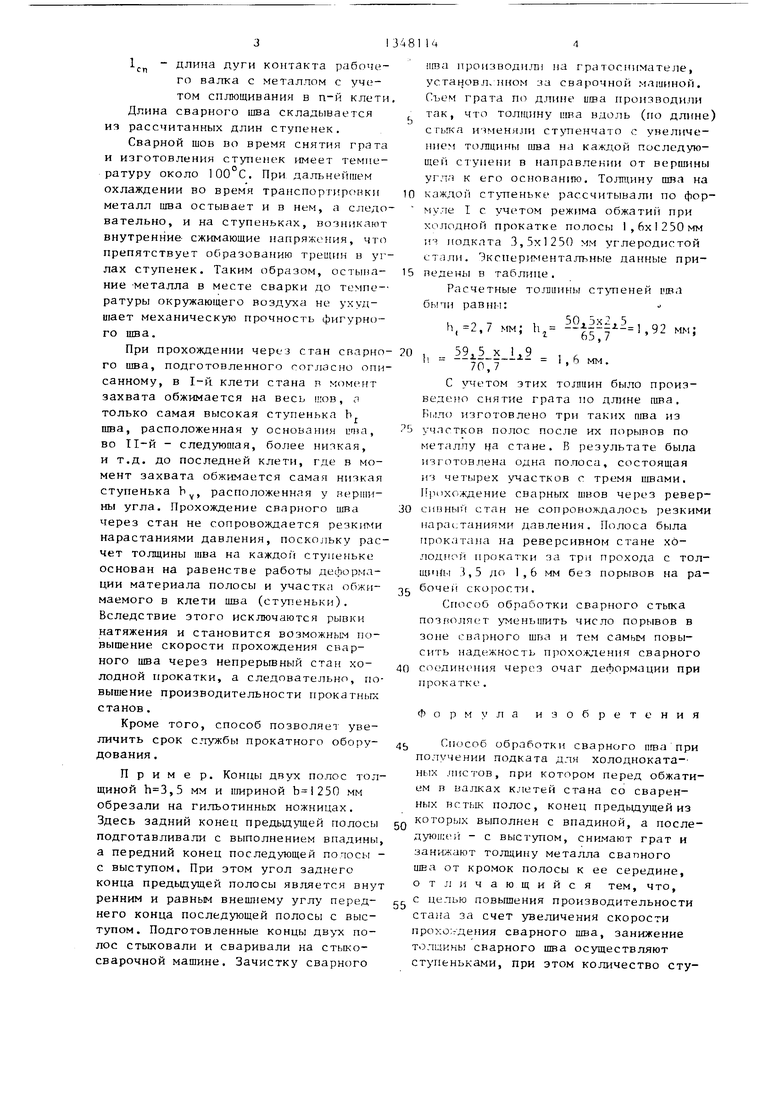

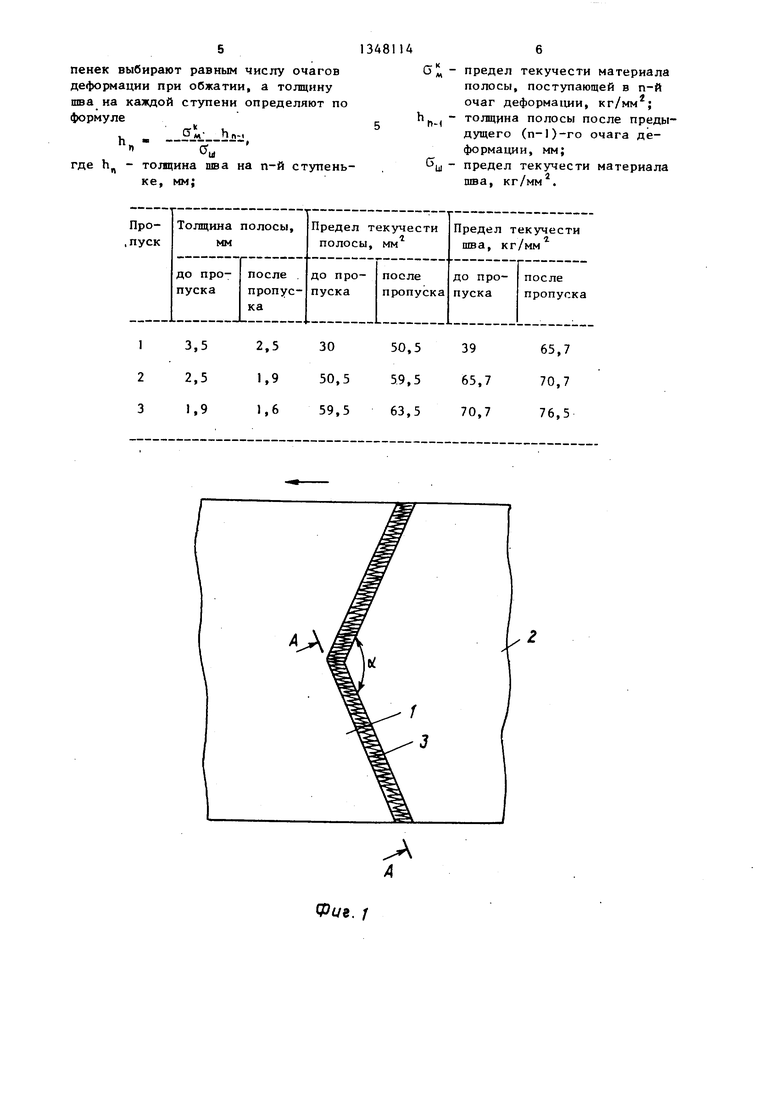

На фиг.1 показаны состыкованные полосы, общий вид; на фиг.2 и 3 - сечение А-А на фиг.1, cjWMeTpH4HMH и асимметричный варианты снятия гра- та иша.

На фиг,1 обозначены задний конец предыдущей полосы 1, передний конеп последующей полосы 2 и сварной шов 3

Способ ос тцествляют следующим об- разом.

Горячекатаная полоса поступает с разматьшателя к ножницам. Здесь на заднем конце предыдущей полосы 1 выполняют впадину, а на переднем конце последующей полосы 2 - выступ. При этом угол заднего конца предыдущей полосы 1 является внутренним и равны внеишему углу переднего конца после- д юи;ей полосы 2. Вершина каждого угл сварного шва 3 расположена на про- оси полосы. За ножницами установлена сварочная машина, на которой производят стыковую сварку зад- Fiero конца предьщущего рулона и пе- реднего конца последующего. Зачистку сварных июов 3 производят на грато- снимателе, установленном за сварочно маипшой. Съем грата по длине иша про 1чводят так, что толщину шва вдоль по длине изменяют ступенчато с увеличением то:щ;ины шва на каждой последующей ступени в направлении от вершины угла к его основанию. Толщина 11ша на каждой ступеньке зависит о показателей механических свойств материала lima и полосы в каждой клети, толщины свариваемых полос, и ее определяют по формуле

, С лл- hh-1 hn - и U

Ь„ -kо

толщина щва на п-й ступеньке;

предел текучести материала полосы, поступающей в п-й очаг деформации, кг/мм ;

пм полосы, выходящей

из предыдущего (n-l)-ro очага деформации, мм; - предел текучести материала

игоа, кг/мм.

То1Ш1ину шва i на ступеньке у основания угла определяют по исходной толщине h, конпов свариваемых полос 1 и 2, В случае сварки разното.тцин- ных концов полос толщину шва определяют по среднему значению толщины свариваемых полос:

. h, + hi hep --2-- 1

(2)

где h - толщина исходной полосы дл расчета толщины шва на ступеньке у основания шва; h - толщина заднего конца предыдущей полосы 1 у основания угла;

h - толщина переднего конца последующей полосы 2 у основания угла.

Показатель предела текучести материала полосы для расчета толщины шва на каждой ступени определяют по формуле

Ч. ИСх r-r-i/т

0 + (3)

где G - предел текучести материала полосы, поступающей в п-ю

клеть; исх

о - предел теку11ести ненаклепанного металла; а - эмпирический коэффициент,

равный 5-6;

- относительное обжатие. Длину каждой ступеньки в направлении вдоль шва рассчитывают исходя из длины очага деформации в каждой клети с учетом сплющивания по формуле

cm -fn

COS -- ;

(А)

где 1 (. - длина п-й ступеньки;

1 - длина очага деформации с

учетом сплющивания; - угол при вершине.

Величину угла «L при верщине выбирают с учетом механических свойств полосы, ее , размеров валков рабочей клети стана, режима обжатий, применяемь1х натяжений и определяют по формуле

b

ОС 2arctg

(5)

1,

где бб - угол при першине; Ъ - ширина полосы;

Ij. - длина дуги ко}{такта рабочего валка с металлом с учетом сплющивания в п-й клети

Длина сварного шва складывается из рассчитанных длин ступенек.

Сварной шов DO время снятия грата и изготовления ступенек имеет температуру около 100 С. При дальнейшем охлаждении во время транснортиронки металл шва остывает и в нем, а следовательно, и на ступеньках, возникают внутренние сжимающие напряжения, что препятствует образованию трещин в углах ступенек. Таким образом, остына- ние -металла в месте сварки до температуры окружающего воздуха не yxyzi- шает механическую прочность фигурного шва.

При прохождении через стан сварного шва, подготовленного согласно описанному, в 1-й. клети стана в момент захвата обжимается на весь шов, л только самая высокая ступенька Ь. шва, расположенная у основания мтя, во И-й - следующая, более низкая, и т.д. до последней клети, где в момент захвата обжимается самая низкая ступенька Ь, расположенная у нерши- ны угла. Прохождение сварного шва через стан не сопровождается резк1ти нарастаниями давления, nocKOjTbKy расчет толщины шва на каждой ступеньке основан на равенстве работы деформации материала полосы и участка обжимаемого в клети шва (ступеньки). Вследствие этого исключаются рывки

натяжения и становится возможньи повышение скорости прохождения сварного шва через непрерьшный стан холодной прокатки, а следовательно, повышение производительности прокатных станов.

Кроме того, способ позволяе увеличить срок службы прокатного оборудования .

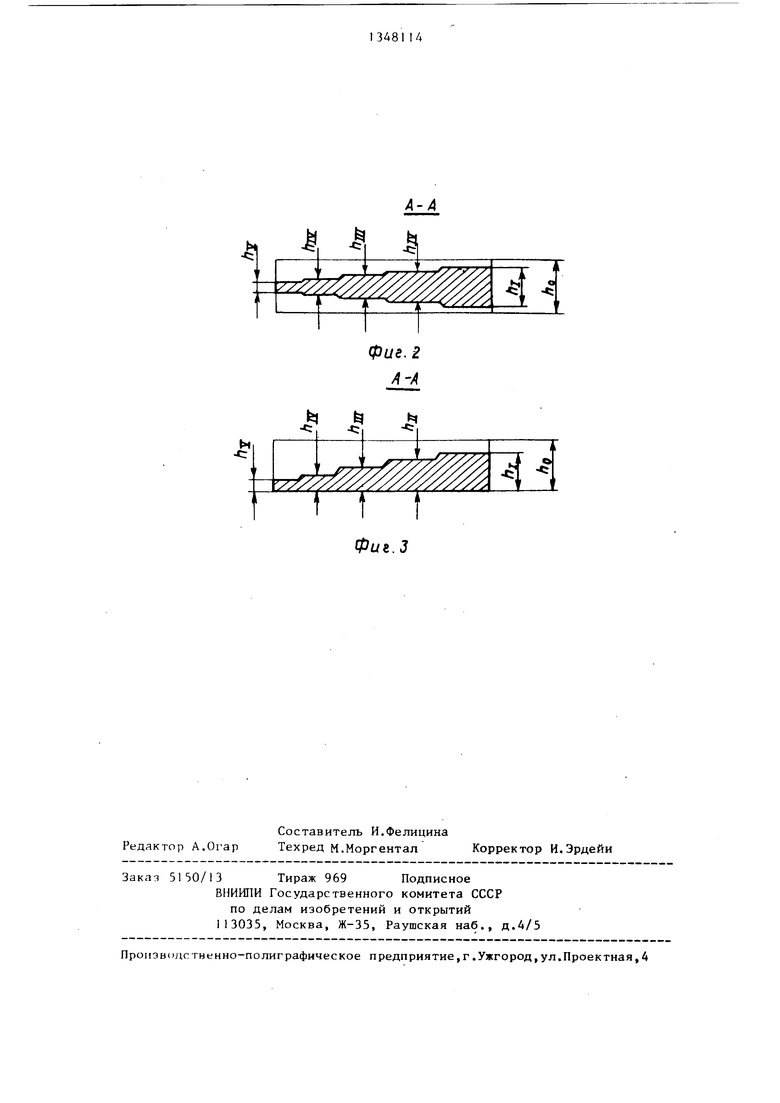

Пример. Концы двух полос толщиной ,5 мм и шириной мм обрезали на гильотинных ножницах. Здесь задний конец предыдущей полосы подготавливали с выполнением впадины а передний конец последующей полосы с выступом. При этом угол заднего конца предыдущей полосы является вну ренним и равным внеотему углу переднего конца последующей полосы с выступом. Подготовленные концы двух полос стыковали и сваривали на стыко- сварочной мащине. Зачистку сварного

iiraa производи.ш на гратосиимателе, установленном за сварочной машиной. Съем грата П( длине иша производили

так, что ТОЛ1ЦИНУ шва вдоль (по длине) стыка изменяли ступенчато с увеличением толщины шва на каждой последующей ступени в направлении от вершины угл.ч к его основанию. Толщину шва на

каждой ступеньке рассчитывали по фор- муле I с учетом режима обжатий при холодной прокатке полосы 1,6х1250мм подката 3,5x1250 мм углеродистой стали. Экспер1-гментальные данные припедены в таблице.

Расчетные толщины ст т1еней ишЛ бьпи равнм:

Ь

h,2,7 мм; h ,92 мм;

59,5 X 1,9 . . 7077--- С учетом этих толиин было произведено снятие грата по длине шва. fiiiLTO изготовлено три таких пюа из

5 участков полос после их порыпов по металлу ца стане. В результате была изготовлена одна полоса, состоящая из четырех i iacTKOB с тремя швами. П 111хо;адение сварных швов через ревер30 сигзный стан не сопровождалось резким нарастаниями давления. Полоса была прокатана на реверсивном стане холодной прокатки за три прохода с тол 3,5 до I , 6 мм без порывов на ра25 бочей скорости.

Способ обработки сварного стыка позполя.Т уменьпгить число порывов в зоне сварного шпа и тем самым повысить надежность прохо; Кдения сварного

40 соединения через очаг деформации при прокатке.

Формула изобретения

4С,Способ обработки сварного шва при

получении подката для холодноката-- ных листов, при котором перед обжатием п валках клетей стана со сваренных встык полос, конец предыдущей из

g- которых выполнен с впадиной, а после- дуюше - с выступом, снимают грат и занижают толщину металла свапного шва от кромок полосы к ее середине, от л li чающийся тем, что,

55

с целью повьппения производительности стана за счет увеличения скорости прохо;гдения сварного шва, занижение толщины сварного шва осуществляют ступеньками, при этом количество ступенек выбирают равным числу очагов деформации при обжатии, а толщину шва на каждой ступени определяют по формуле

ffi;,- hn-,

где h - толщина щва на п-й ступеньке, мм;

13,52,53050,53965,7

22,51,950,559,565,770,7

3,91,659,563,570,776,5

предел текучести материала полосы, поступающей в п-й очаг деформации, кг/мм ; толщина полосы после предыдущего (п-1)-го очага деформации, мм;

предел текучести материала шва, кг/мм .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварного шва | 1975 |

|

SU536025A1 |

| СПОСОБ СВАРКИ ГОРЯЧЕКАТАНЫХ ПОЛОС | 1973 |

|

SU390884A1 |

| Способ обработки сварного шва | 1978 |

|

SU796241A1 |

| Способ производства холоднокатаных полос | 1990 |

|

SU1736649A1 |

| Способ обработки сварного шва | 1978 |

|

SU747900A1 |

| Способ прокатки листов | 1987 |

|

SU1477486A1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| Способ подготовки подката для производства холоднокатаных полос | 1988 |

|

SU1551494A1 |

Изобретение относится к способам обработки сварных швов и может быть использовано в прокатном производстве при получении подката для холоднсжатаных листов. Целью изобретения является повышение производительности прокатного стана за счет увеличения скорости прохождения сварного шва. Для этого толщину сварного шва ступенчато уменьшают от кромок к середине. При этом количество ступеней принимают равным числу очагов деформации при прокатке, а толщину шва на каждой ступени определяют по формуле h Cl,- h., /б, где h, - толщина шва на п-й ступеньке, мм;СГ - предел текучести материала полосы, поступающей в п-й очаг деформации. ч. h., - толщина полосы после к г/мм П-1-ГО очага деформации, мм; (Г(, предел текучести материала шва,кг/мм. Способ позволяет уменьшить число порывов в зоне сварного шва и тем самым повысить надежность и производительность прохождения сварного соединения через очаг деформации при прокатке. 3 ил., 1 табл. (Л 00 х

Фие. 1

А

Редактор А.Огар

Составитель И.Фелицина

Техред М.Моргентал Корректор И.Эрдейи

Заказ 5150/13 Тираж 969 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производстненно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| 0 |

|

SU235861A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ обработки сварного шва | 1975 |

|

SU536025A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-30—Публикация

1983-12-28—Подача