1

Изобретение относится к области станкостроения и может быть использовано на машиностроительных предприятиях.

Известны торцешлифовальные станки с однопроходным и многопроходным методами обработки, когда стол станка с закрепленными на нем заготовками получает вращение, а подача на врезание осуществляется за счет перемещения шлифовальной бабки или вращающегося стола 1.

Однако заготовка входит в контакт сразу всей толщиной срезаемого слоя с наружной нилнндрнческой поверхностью шлифовального круга, а это, в свою очередь, требует режимов резания и специального крепления заготовок на столе. В результате такие станки отказываются малопроизводительным н.

Предлагаемое устройство для шлифования торцов отличается от известных тем, что стол снабжен подъемно-поворотным клиновым механизмом, обеспечивающим подвод заготовки сразу всей обрабатываемой поверхностью к торцу шлифовального круга, причем конфигурация гнезда стола не требует дополнительного крепления заготовок. Это позволяет использовать максимально допустимые режимы резания и за один проход снимать припуск практически любой величины, т. е. значительно повысить производительность процесса обработки.

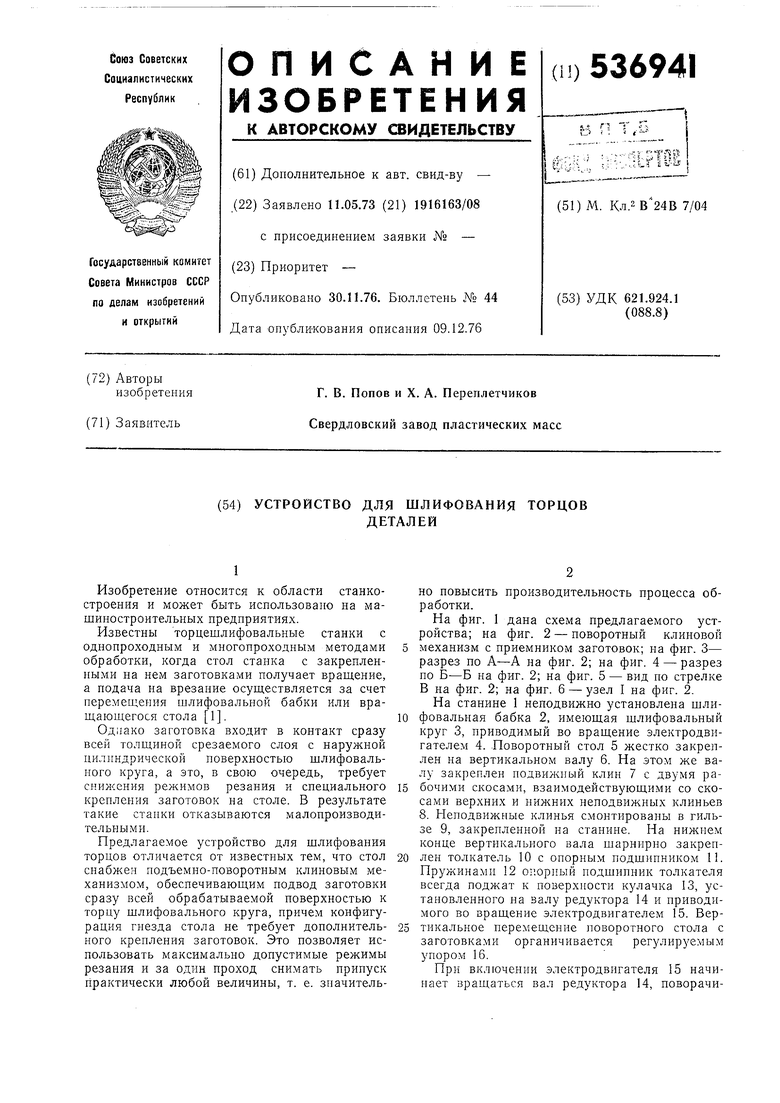

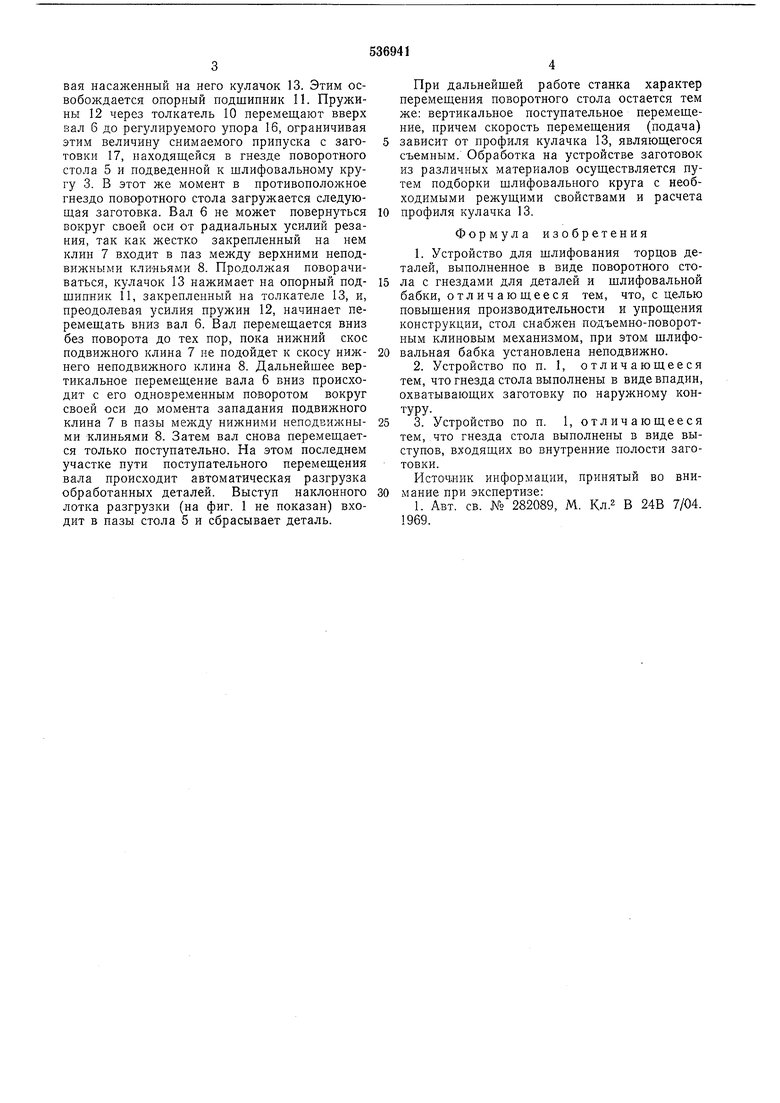

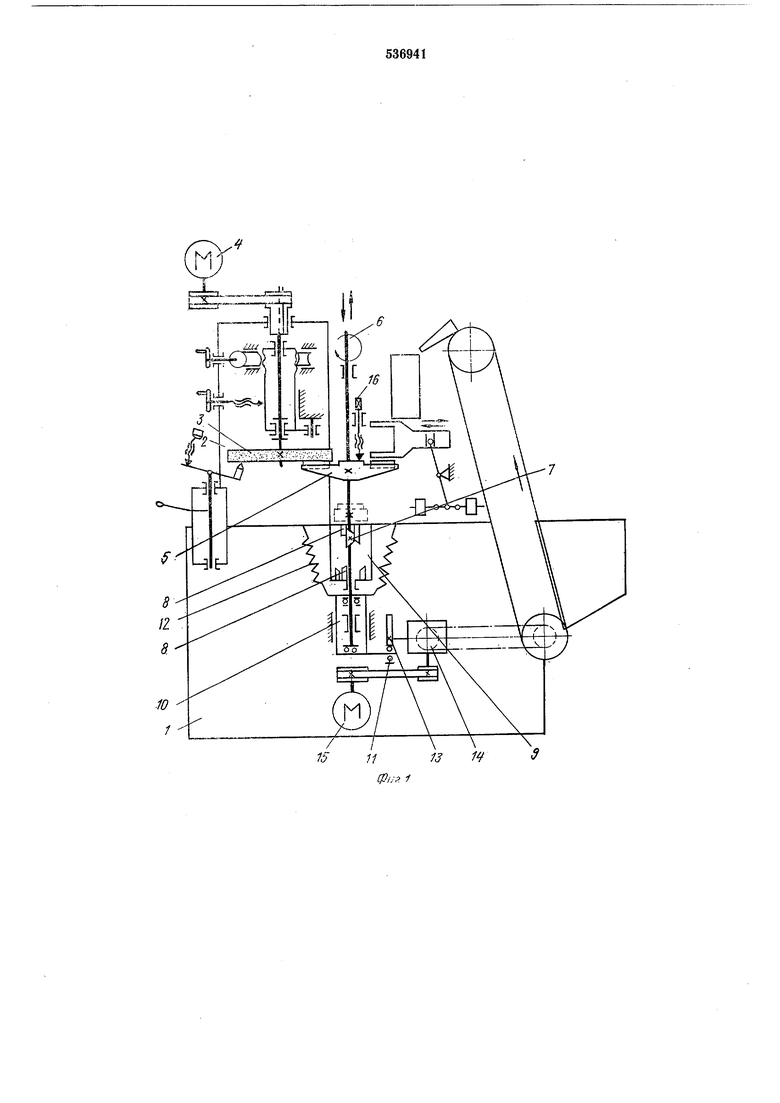

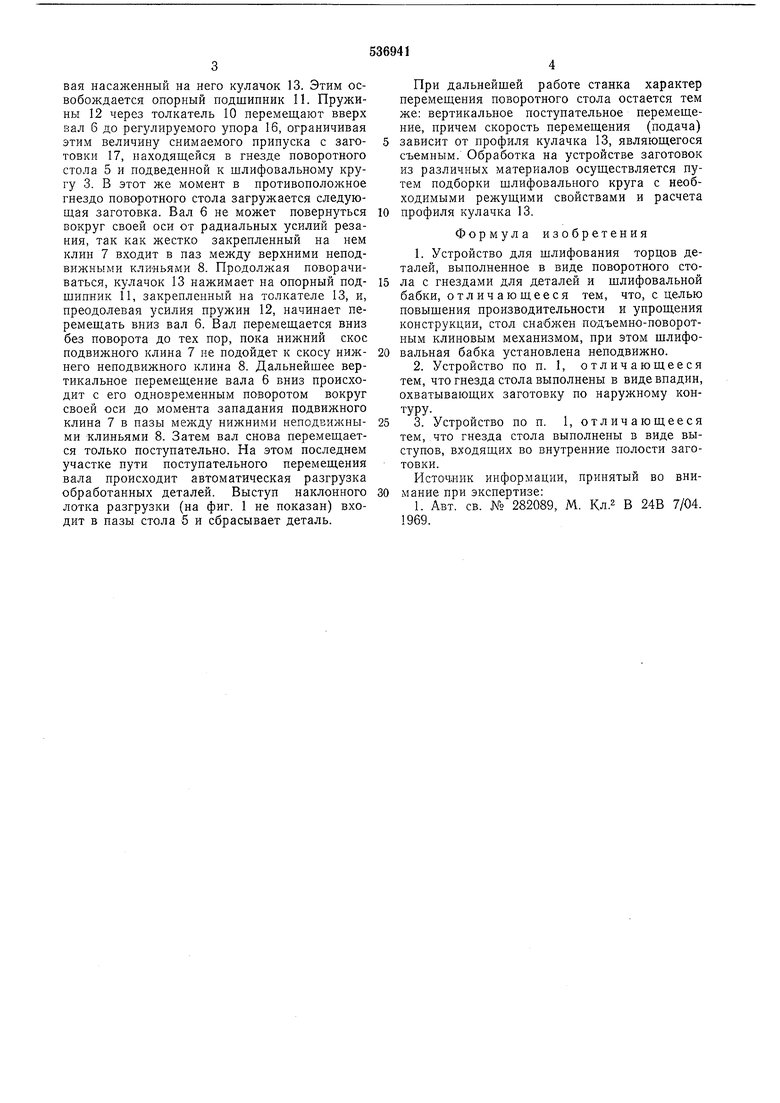

На фиг. 1 дана схема предлагаемого устройства; на фиг. 2 - поворотный клиновой

механизм с приемником заготовок; на фиг. 3-

разрез но А-А на фиг. 2; на фиг. 4 - разрез

но Б-Б на фиг. 2; на фиг. 5 - вид по стрелке

В на фиг. 2; на фиг. 6 - узел I на фиг. 2.

На станине 1 неподвижно установлена шлифовальная бабка 2, имеющая шлифовальный круг 3, нриводнмый во вращение электродвигателем 4. Поворотный стол 5 жестко закреплен на вертикальном валу 6. На этом же валу закреплен подвижный клин 7 с двумя рабочими скосами, взаимодействующими со скосами верхних и нижних неподвижных клиньев 8. Неподвижные клинья смонтированы в гильзе 9, закренленной на станине. На нижнем конце вертнкального вала щарннрно закреплен толкатель 10 с опорным подшипником 11. Пружинами 12 опорный подшипник толкателя всегда поджат к поверхности кулачка 13, установленного на валу редуктора 14 н нриводимого во вращение электродвигателем 15. Вертнкальное перемещение поворотного стола с заготовками органичивается регулируемым упором 16.

При включении электродвигателя 15 начинает вращаться вал редуктора 14, поворачивая насаженный на него кулачок 13. Этим освобождается опорный подшинник 11. Пружины 12 через толкатель 10 перемещают вверх вал 6 до регулируемого упора 16, ограничивая этим величину снимаемого припуска с заготовки 17, находящейся в гнезде поворотного стола 5 и подведенной к щлифовальному кругу 3. В этот же момент в противоположное гнездо поворотного стола загружается следующая заготовка. Вал б не может повернуться вокруг своей оси от радиальных усилий резания, так как жестко закрепленный на нем клин 7 входит в паз между верхними неподвижными клиньями 8. Продолжая поворачиваться, кулачок 13 нажимает на опорный подшипник 11, закрепленный на толкателе 13, и, преодолевая усилия пружин 12, начинает перемещать вниз вал 6. Вал перемещается вниз без поворота до тех пор, пока нижний скос подвижного клина 7 не подойдет к скосу нижнего неподвижного клина 8. Дальнейшее вертикальное перемещение вала 6 вниз происходит с его одновременным поворотом вокруг своей оси до момента западания подвижного клина 7 в пазы между нижними неподвижными клиньями 8. Затем вал снова перемешается только поступательно. На этом последнем участке пути поступательного перемещения вала происходит автоматическая разгрузка обработанных деталей. Выступ наклонного лотка разгрузки (на фиг. 1 не показан) входит в пазы стола 5 и сбрасывает деталь.

При дальнейшей работе станка характер перемещения поворотного стола остается тем же: вертикальное поступательное перемещение, причем скорость перемещения (подача)

зависит от профиля кулачка 13, являющегося съемным. Обработка на устройстве заготовок из различных материалов осуществляется путем подборки шлифовального круга с необходимыми режущими свойствами и расчета

профиля кулачка 13.

Формула изобретения

1.Устройство для шлифования торцов деталей, выполненное в виде поворотного стола с гнездами для деталей и шлифовальной бабки, отличающееся тем, что, с целью повыщения производительности и упрощения конструкции, стол снабл ен подъемно-поворотным клиновым механизмом, при этом шлифовальная бабка установлена неподвижно.

2.Устройство по п. 1, отличающееся тем, что гнезда стола выполнены в виде впадин, охватывающих заготовку по наружному контуру.

3. Устройство по п. 1, отличающееся тем, что гнезда стола выполнены в виде выступов, входящих во внутренние полости заготовки.

Источник информации, принятый во внимание при экспертизе:

1. Авт. св. № 282089, М. Кл. В 24В 7/04. 1969.

@

,.

131V9

о

i

5L

о

A-A

CPUS.6

Ф1/ъ.2 :

Buds

cPa/i.S

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| СПОСОБ ШЛИФОВАНИЯ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНОЙ СКОРОСТИ ШЛИФОВАНИЯ | 2009 |

|

RU2429961C1 |

| Устройство для обработки торцев пру-жиН | 1978 |

|

SU837777A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2009 |

|

RU2431558C2 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2009 |

|

RU2437751C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2009 |

|

RU2429110C2 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Устройство для поперечного перемещения абразивной ленты | 1985 |

|

SU1296378A1 |

Авторы

Даты

1976-11-30—Публикация

1975-05-11—Подача