(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦОВ ПРУЖИН

1

Изобретение относится к станкостроению и может выть использовано в любых отраслях народного хозяйства при обработке (шлифовании) торцов цилиндрических винтовых пружин.

Известны станки для шлифования торцов винтовых пружин оснащенные двумя соосно расположенными шлифовальными бабками, между абразивными кругами которых с помощью транспортного устройства вводятся обрабатываемые пружины, при этом происходит одновременное шлифование их торцов Ll

Эти станки не обеспечивают перпендикулярности торцов и одинакового съема припуска с каждого торца пружины.

Известен также автомат для шлифования торцов крупных пружин, встраиваемый в быстропереналаживаемую автоматическую линию, содержащий две подвижные соосные шлифовальные бабки с осевой подачей, расположенные по обе стороны питателя, выполненного в виде вращающегося ротора, снабженного кулачковорычажными зажимными приспособлениями, механизм осевого перемещения шлифовальных бабок, механизм поднастройки и компенсации износа круга. Автомат дает

возможность снимать одинаковый припуск с торцов пружины независимо от длины пружины и износа круга. Он

содержит также механизм переналадки на другую длину пружины. Шлифование производится при круговой подаче пружины, осуществляемой вращающимся ротором и нормальной (постоянной)

1« осевой подаче круга, осуществляемой механизмом подач 2j.

Постоянное поджатие круга к пружине ведет к неравномерному износу и быстрому выходу из строя шлифовального круга, что. в своюочередь ведет

5 к понижению точности обработки торцов пружин, т.е. нарушается перпендикулярность опорных площадок пружины относительно ее оси. При этом необходима частая правка кругов.

0 Кроме того, уменьшается величина снимаемого припуска в единицу времени, так как усилие шлифования при заданном ходе ползуна (по мере износа круга) становится меньше и следовательно требуется периодическая (ручная) поднастройка шлифовальных кругов, что снижает производительность и степень шлифовальных кругов.

Цель изобретения - повышеFHe точности и производительности обработки.

Это достигается тем, что в известном автомате, содержащем питатель, зажимное приспособление пружины, две шлифовальные бабки с абразивными инструментами, соосно расположенными по обе стороны зажимного приспособления, механизмы осевого перемещения . бабок, поднастройки инструментов и компенсации износа их, в качестве инструмента применены дисковые абразив круги, шлифовальные бабки снабжены механизмом радиального перемещения их и подвижными опорами, установленными у наружных торцов -кругов и взаимодействующими, с неподвижными упорами в конце рабочего хода, зажимное приспособление установлено с возможностью вращения относительно продольной оси пружины между базовым и плавающим упорами механизма поднастройки, последний из которых (плавающий) связан со следящим устройством, соединенным с механизмом осевого перемещения бабки.

Все это в совокупности обеспечивает высокую производительность, точность и постоянство снятия припуска с обоих торцов, независимо от колебаний Длины пружины и износа круга.

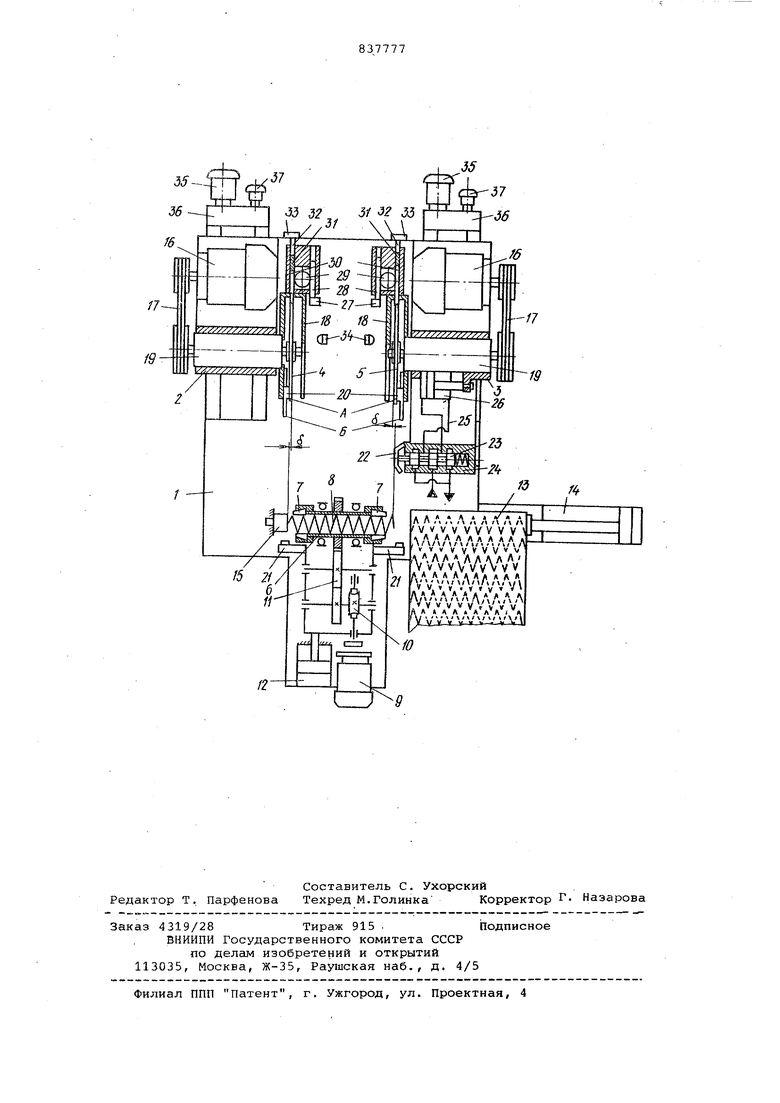

На чертеже схематично 13ображен автомат, общий вид.

Автомат содержит станину 1, на которой соосно и с возможностью осевого и радиального перемещения установлены две шлифовальные бабки 2 и 3, снабженные дисковыми абразивными KjpyraMH 4 и 5, расположенными по обе стороны зажимного приспособления б, в гнезде которого кулачками 7 зажата обрабатываемая пружина 8. Зажимное приспособление установлено как с возможностью вращения от электродвигателя 9 через червячную пару 10 и цилиндрическую зубчатую передачу 11, так и возвратно-поступательного движения под действием питателя 12, выполненного в виде гидравлического цилиндра с поршнем. Магазин 13 с гидроцилиндром 14 служит для подачи пружин в зажимное приспособление б до базового упора 15.Шлифовальные круги 4 и 5 получают вращение от электродвигателей 16 через клинопеременные передачи 17. Шлифовальные бабки снабжены защитными кожухами 18, которые закреплены на пинолях 19 и снабжены направляющими,- в которых перемещаются подвижные опоры 20,.установленные у наружных торцов (ближе к периферии) дисковых абразивных кругов и служащие для предохранения кругов от прогиба под действием осевой составляквдей сил резания. В конце рабочего кода опоры 20 взаимодействуют с Неподвижными упорами 21. Шлифоваль ный круг 4 установлен (настроен)на расстоянии (равном величине съема металла с торца пружин) относительно торца баз.ового упора 15, а шлифовальный круг 5 установлен на .том. же расстоянии относительно торца плавающего упора 22, взаимодействующего с подвижным элементом золотником 23 следящего устройства, корпус 24 которого жестко связан с пинолью 19 шлифовальной бабки 3 и соединен трубопроводом 25 с гидроцилиндром 26 механизма поднастройки установленного неподвижно на пиноли 19 шлифовальной бабки 3. На кожухах 18 шлифовальных кругов 4 и 5 установлен механизм компенсации их износа, содержащий упор 27, установленный на рейке 28, связанной через шестерню 29 с толкателем 30, который подпружинен пружиной 31, установленной на стержень 32. Толкатель 30 при работе шлифовальной бабки взаимодействует с периферией абразивного крута под действием упора -33. Упор 27 взаимодействует с конечным выключателем 34 в конце быстрого подвода шлифовального круга к пружине. Быстрое радиальное перемещение шлифовальные бабки 2 и 3 получают от электродвигателя 35 через редуктор 36, а от электродвигателя 37 осуществляется рабочая подача.

Автомат работает следующим образом.

Пружина из магазина 13 штоком гидроцилиндра 14 подается в гнездо зажимного приспособления б до базового упора 15 и зажимается кулачками 7. Питатель 12 подает приспособление б с пружиной 8 в зону обработки. Свободный (правый) конец пружины через подвижный упор 22 воздействует на подвижной элемент - золотник 23 следящего устройства.. Масло по каналу трубопровода 25 попадает в штоковую полость гидроцилиндра 26 и перемещает пиноль 19 шлифовальной бабки 3 с абразивным кругом 5 вправо (осуществляется осевая подача круга) до тех пор, пока золотник 23 не займет нейтральное положение и подача масла в штоковую полость не прекратится (при этом сохраняется настроечный размер о). Далее, конечный выключатель (на чертеже не указан) переднего положения питателя 12 дает команду на выключение электродвигателей 9 и 35. Электродвигатель 9 через червячную-пару- 10 и цилиндрическую передачу 11 передаёт вращение зажимному приспособлению 6 с пружиной 8,. а электродвигатели 35 через редукторы 36 передают вращение ходовым винтам (на чертеже не указаны), связанным со шлифовальными бабками, осуществляя быструю радиальную подачу к пружине до тех пор, пока упоры 27 не воздействуют на конечные выключатели 34, которые дают команду на включение электродвигателей 16 и 37. Электродвигатели 16, через клиноременные передачи 17 передают вращение абразивньам кругам 4 и 5, а от электродвигателей 37 осуществляется рабочая (радиальная) подача их. Происходит отрезка концов пружин и одновременная шлифовка торцов. При этом поверхности А опор 20 препятствуют изгибу дисковых кругов от действия осевых составляющих сил резания. В исходном положении шлифовальных кругов стержень 32 под действием упора 33 через пружину 31 перемещает толкатель 30 до упора, его в шлифовальный круг По мере износа шлифовальных кругов толкатель 30 передвигается дальше и через шестерню 29 и рейку 28 перемещает упор 27 на величину износа круга, тем самьм увеличивая величину подвода шлифовсшьной бабки к пружине (так происходит компенсация износа круга). В конце рабочего хода поверхности Б опор 20 взаимодействуют (упираются) с упорами 21, которые перемещают опоры к центру шлифовального круга на величину его износа.

Применение дискового абразивного круга с радиальной подачей обеспечивает большую производительность за счет сокращения объема снимаемого металла с торцов пружины. Вращение пружины вокруг оси обеспечивает увеличение производительности за счет уменьшения величины рабочего хода дискового абразивного круга в 3-10 раз и увеличение точности перпендикулярности торцов. Следящее устройство независимо от степени износа круга и колебаний длины пружины обеспенивает постоянный съем припуска с обоих торцов.

Формула изобретения

.Устройство для обработки торцов пружин, содержащее питатель с приспособлениём для крепления изделия, две шлифовальные бабки, установленные по обе стороны от питателя, связанные с механизмами их осевого перемещейия, а также поднастройки и

компенсации их износа, отличающееся тем, что, с целью повышения производительности и точности обработки, шлифовальные бабки выполнены подвижными в ргщиальном направлении и снабжены подвижными опорами, установленными с возможностью взаимодействия с введенными в устройство неподвижными упорами, при этом устройство снабжено следящим приводом, связанным с механизмом осевого перемещения, бабки и двумя упорами, один из которых жесткий, а второй - плавающий, связанный со следящим приводом.

Источники информации,

принятые во внимание при экспертизе

214336, кл. В 24 В 7/10, 1968.

Авторы

Даты

1981-06-15—Публикация

1978-11-10—Подача