(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДПЫХ ЛАКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения преполимера | 1977 |

|

SU697528A1 |

| Гомогенный способ получения полиамидокислот | 1977 |

|

SU960198A1 |

| ТЕРМОСТОЙКИЕ АДГЕЗИВЫ ДЛЯ СОЕДИНЕНИЯ КРИСТАЛЛОВ И МЕТАЛЛОВ С ПОЛИИМИДНЫМ ОСНОВАНИЕМ | 2013 |

|

RU2534122C1 |

| ТЕПЛОСТОЙКОЕ ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686036C1 |

| Способ получения полибисмалеимидамина | 1978 |

|

SU789535A1 |

| ПОЛИИМИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ТЕРМОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2671719C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО ЛАКА С ПОВЫШЕННОЙ АДГЕЗИЕЙ | 1988 |

|

RU1624979C |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ПОЛИАМИДОКИСЛОТЫ | 1992 |

|

RU2026316C1 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ СЛОИСТОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2047627C1 |

| Полиимидное связующее для слоистых пластиков | 1978 |

|

SU763406A1 |

1

Изобретение относится к области получения термостойких электроизоляционных пропиточных лаков на основе полиамидного связующего.

В настоящее время электротехническая промышленность испытывает потребность в термостойких и хемостойких электроизоляционных материалах, которые могут работать длительно при температурах до 250°С, например не менее 40000 час.

Известно, что лаки на основе полиимидных связующих широко применяются в электротехнической промышленности.

Известны способы получения электроизоляционных лаков взаимодействием бисмалеимидов с диаминами в присутствии каталитических количеств уксусной кислоты 1.

Известен также способ получения полиимидного лака поликонденсацией бисмалеимидов с диаминами в среде полярных органических растворителей 2.

Реакцию осуществляют при 145-160°С, соотношении бисмалеимида и диамина от 1 :5 до 5:1. Однако полимер с наибольшим молекулярным весом получается при соотношении от 1 : 1,5 до 1,5 : 1. Из растворов полиимидоаминов изготавливают прочные и эластичные пленки, отверждающиеся при 120-165°С.

Однако прочность и эластичность полиимидных лаков уступает этим показателям щироко применяемого кремнийорганического лака. Известен способ получения полиимидных

лаков реакцией бисимидов ненасыщенной дикарбоновой кислоты, например, N,N-бuc-мaлeимида и первичных диаминов в среде органического растворителя при нагревании в присутствии модифицирующей добавки, например

мономеров, содержащ,их, по меньшей мере, одну группу СН2 С 3.

Целью изобретения является получение термостойкого электроизоляционного пропиточного лака с повышенными физико-механическими свойствами - прочностными и термоэластическими.

Для этого по предлагаемому способу бисмалеимид подвергают взаимодействию с диамином в среде полярного органического растворителя в присутствии модифицирующей добавки- преполимера политетрагидрофурана с концевыми изоцианатными группами (полифурит). Количество используемой модифицирующей

добавки составляет 5-10% от веса исходных компонентов. В результате получают полимер - полиимидоамин с достаточно высоким молекулярным весом, из которого получают пленки.

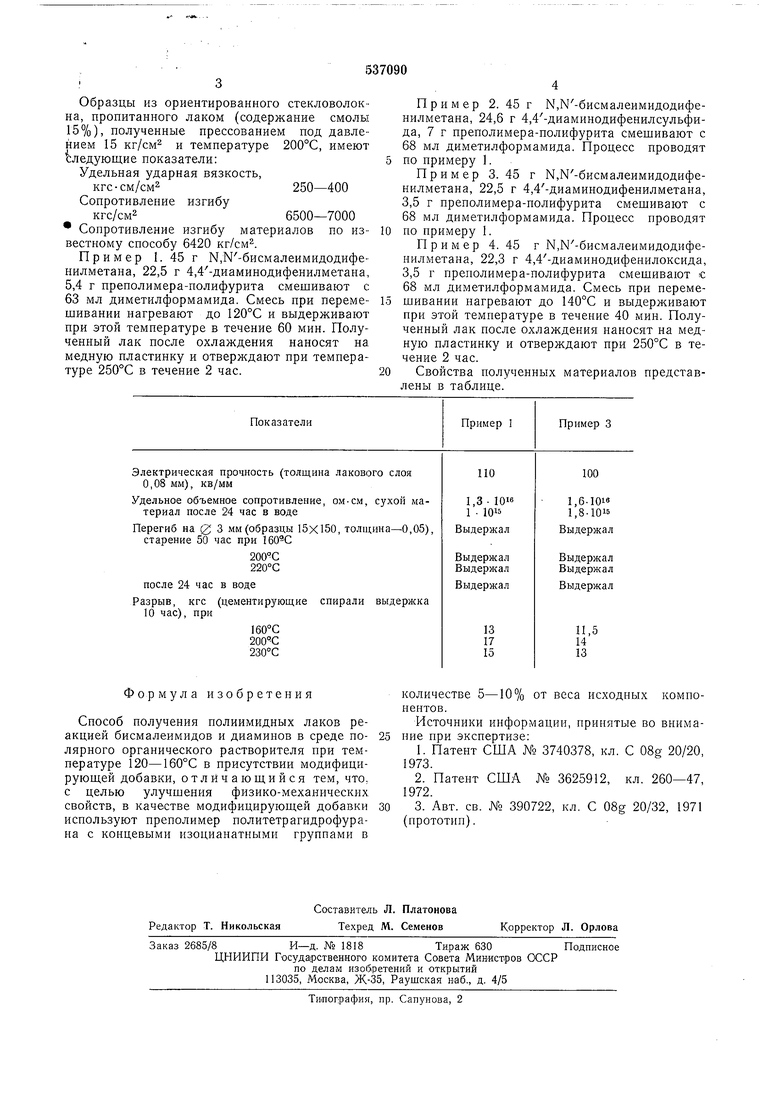

Образцы из ориентированного стекловолокна, пропитанного лаком (содержание смолы 15%), полученные прессованием под давлением 15 кг/см и температуре 200°С, имеют Следующие показатели:

Удельная ударная вязкость,

кгс-см/см 250-400

Сопротивление изгибу

КГС/СМ26500-7000

Сопротивление изгибу материалов по известному способу 6420 кг/см.

Пример 1. 45 г М,Ы-бисмалеимидодифенилметана, 22,5 г 4,4-диаминодифенилметана,, 5,4 г преполимера-полифурита смешивают с 63 мл диметилформамида. Смесь при перемешивании нагревают до 120°С и выдерживают при этой температуре в течение 60 мин. Полученный лак после охлаждения наносят на медную пластинку и отверждают при температуре 250°С в течение 2 час.

Пример 2. 45 г Н,Ы-бисмалеимидодифенилметана, 24,6 г 4,4-диаминодифенилсульфида, 7 г преполимера-полифурита смешивают с 68 мл диметилформамида. Процесс проводят по примеру 1.

Пример 3. 45 г М,М-бисмалеимидодифенилметана, 22,5 г 4,4-диаминодифенилметана, 3,5 г преполимера-полифурита смешивают с 68 мл диметилформамида. Процесс проводят по примеру 1.

Пример 4.45 г Ы,Ы-бисмалеимидодифенилметана, 22,3 г 4,4-диаминодифенилоксида, 3,5 г преполимера-полифурита смешивают с 68 мл диметилформамида. Смесь при перемешивании нагревают до 140°С и выдерживают при этой температуре в течение 40 мин. Полученный лак после охлаждения наносят на медную пластинку и отверждают при 250°С в течение 2 час.

Свойства полученных материалов представлены в таблице.

Авторы

Даты

1976-11-30—Публикация

1974-12-31—Подача