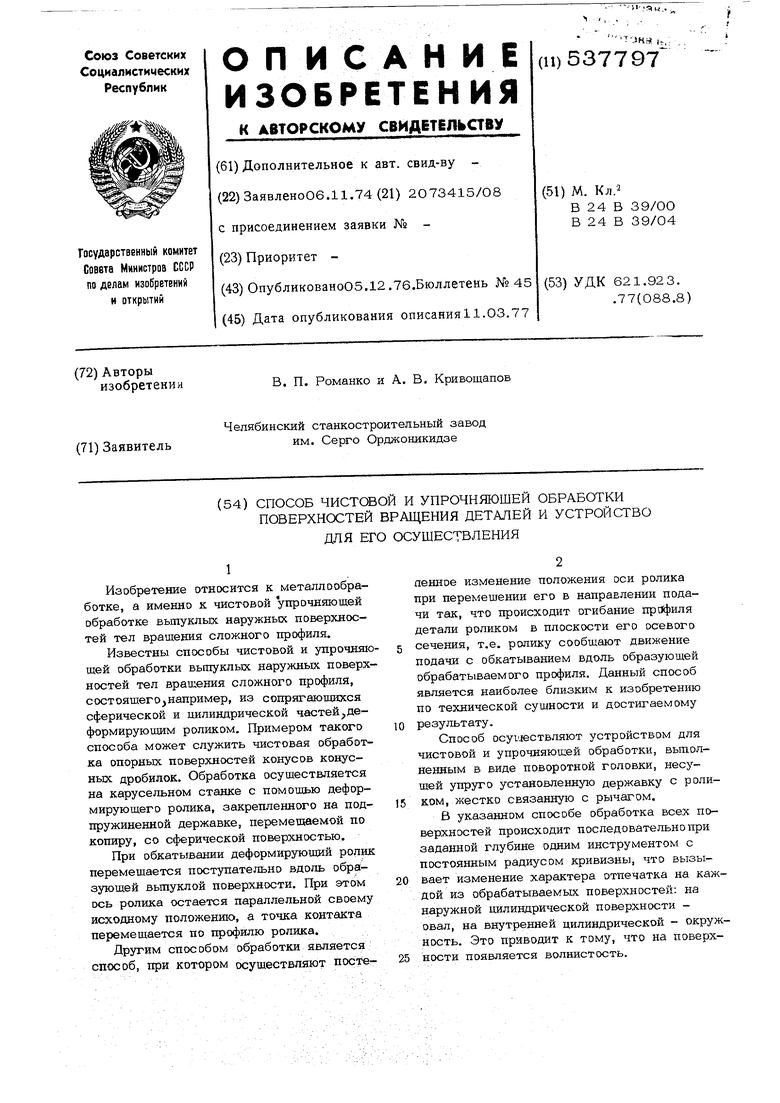

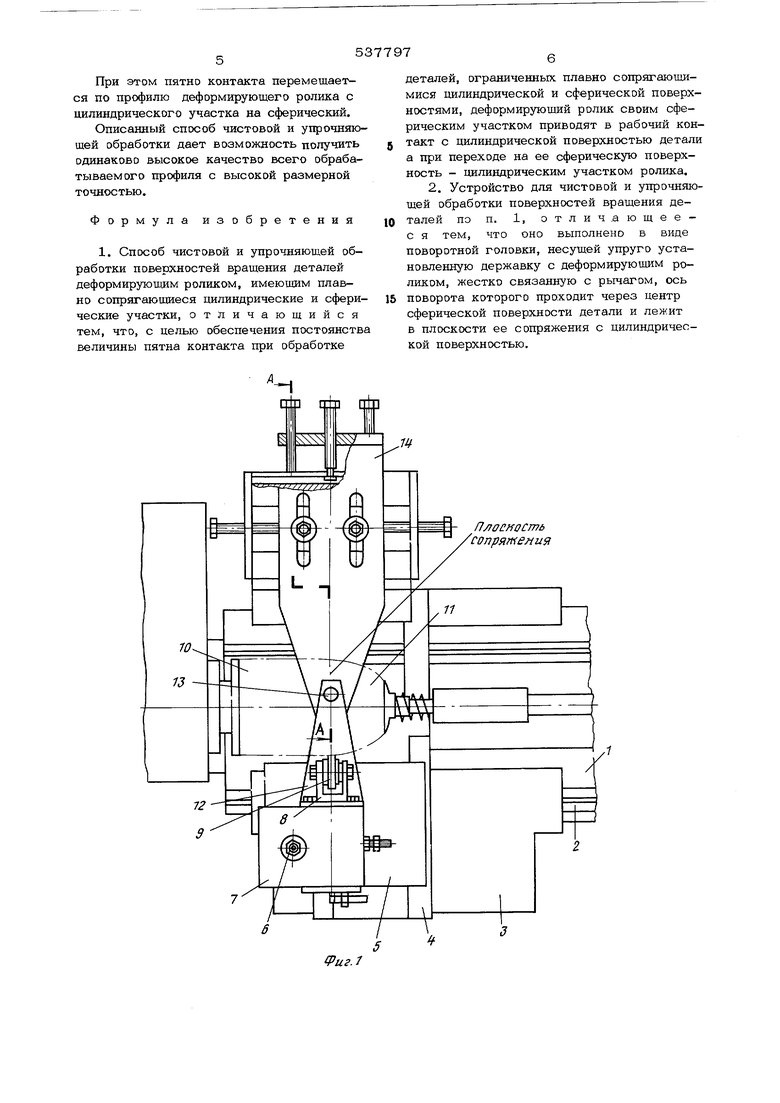

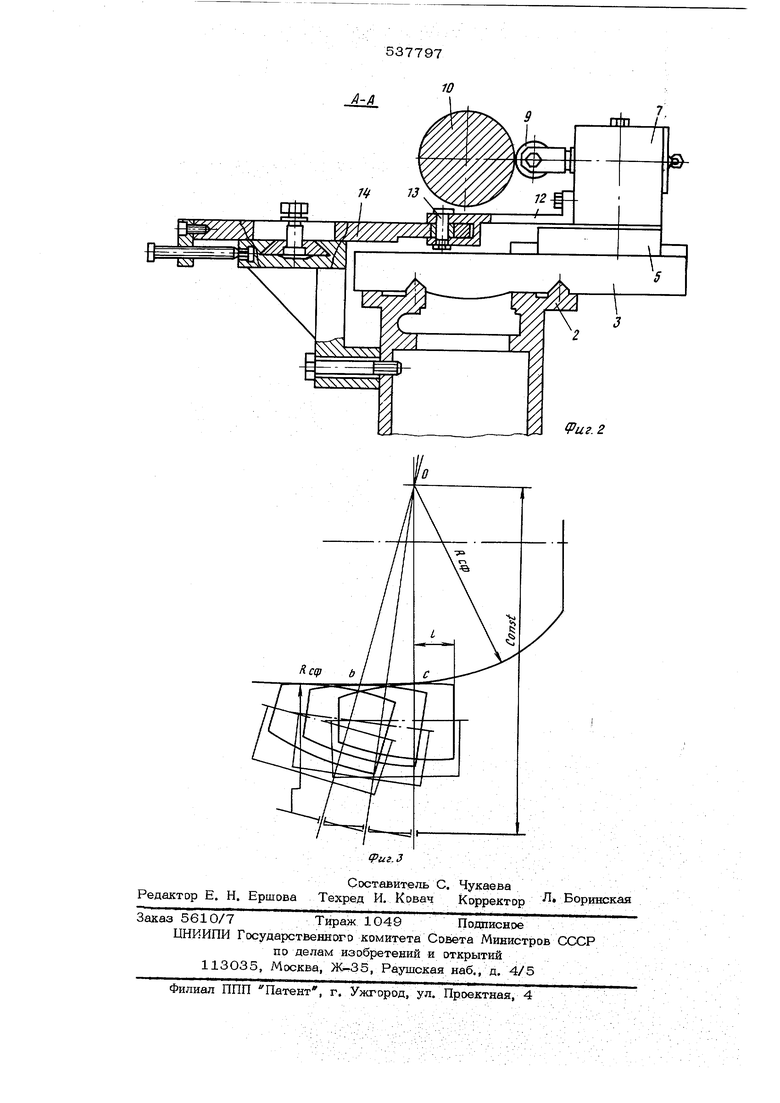

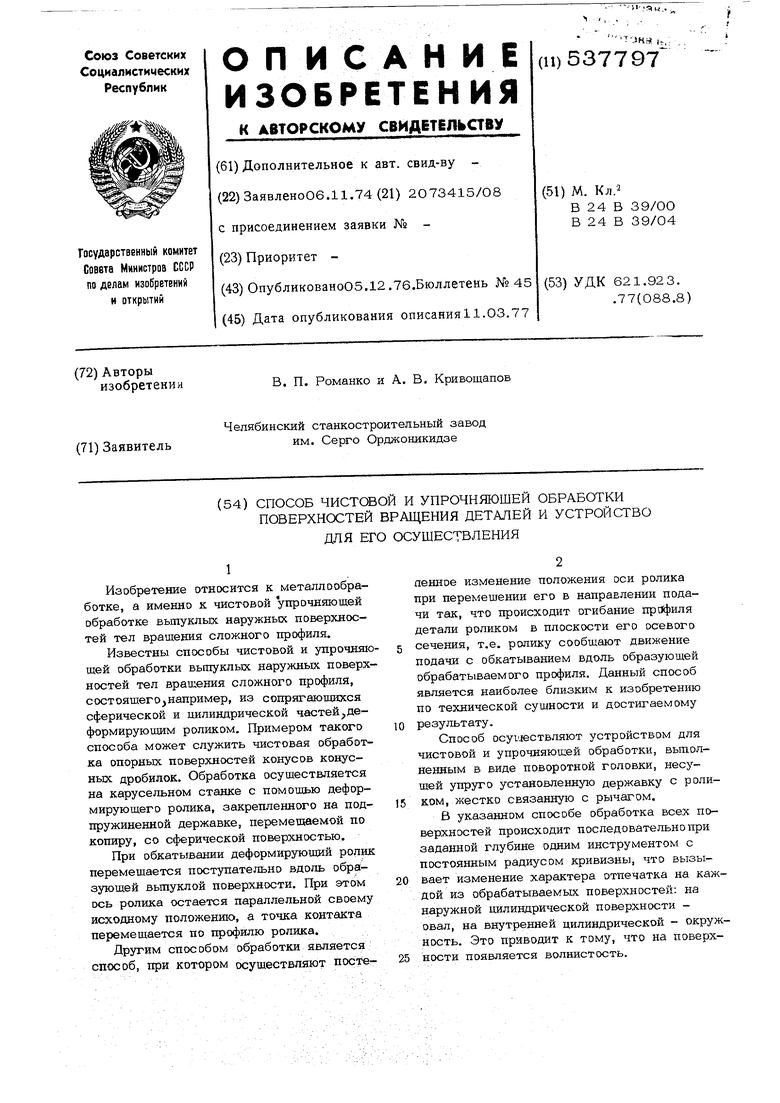

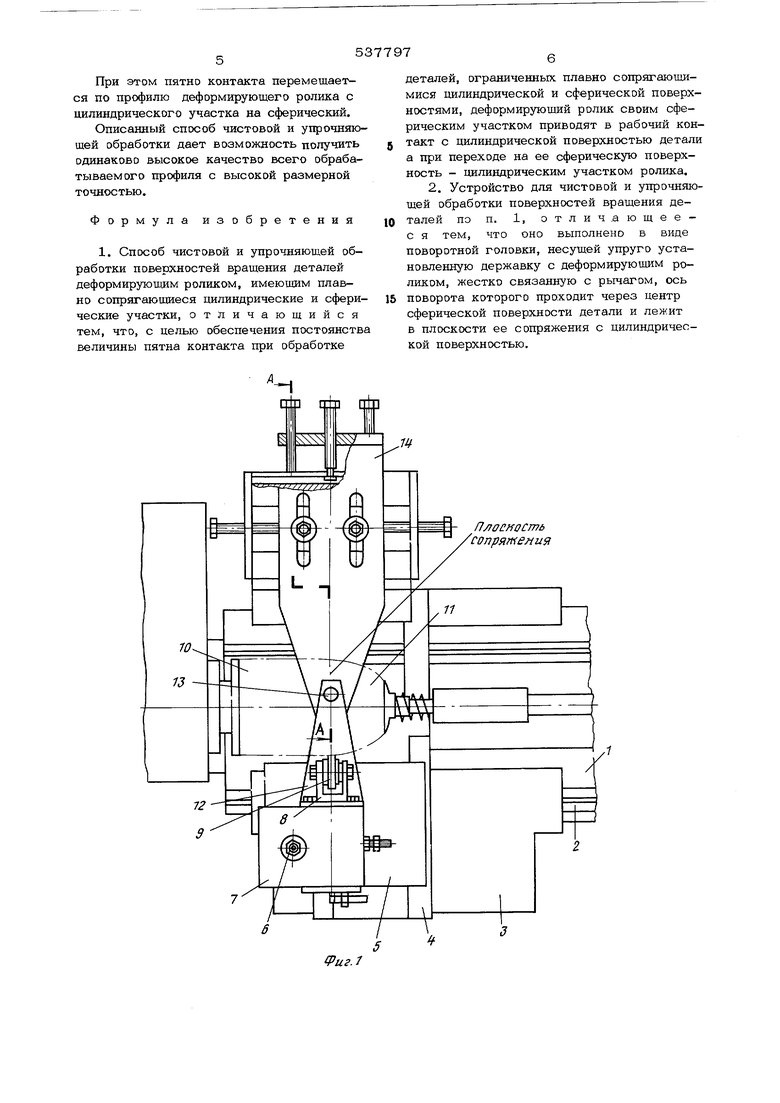

Цель изобретения - повышение качества обработки путем обеспечения постоянства величины отпечатка в зоне контакта обрабатываемого профиля с деформирующим роликом, Это достигается тем, что деформирующий ролик имеет плавно сопрягающиеся цилиндрические и сферические участки, при обработке детали сложной формы цилиндрическую часть обрабатывают сферическим участком ролика, а при переходе на сферический участок - цилиндрическим участком ролика. Такой способ может быть осуществлен устройством новой конструкции, отличающи ся от известного тем, что упруго установленная державке с роликом жестко связана с рычаго,м, ось поворота которого проходит через центр сферической поверхности детали и лежит в плоскости ее сопряжения с цилиндрической поверхностью. На фиг. 1 схематически изображено уст ройство для осуществления предлагаемого способа, общий вид; на фиг. 2 - разрез по на фиг. 1; на фиг. 3 - схема последовательного контакта инструмента с обрабатываемой деталью. Устройство для чистовой и упрочняющей обработки содержит станину 1, по ее направляющим перемещается каретка 3, снаб женная также направляющими 4, по которым передвигается ползун 5. Ползун имеет ось 6, вокруг нее поворачивается, инструментальная головка 7, несушая державку 8, в которой закреплен деформирующий ролик 9. На оправке 10 укреплена обрабатываемая деталь И.Ин струментальная головка7соединена жестко с рычагом 12, ось которого лежит в плоскости сопряжения цилиндрического и сферического участков профиля ролика 9, поворачивающегося на оси 13, расположенной в плите 14, имеющей возможность регулировки. В корпусе инструментальной поворотной головки 7 вьшолнен рабочий гидроцилиндр (не показан), который в своем штоке несет державку 8 с деформирующим роликом Устройство работает следующим образом. При включении станка рабочая жидкость подается в полость гидроцилиндра, создавая рабочее давление на инструмент. Одновременно происходит включение продольной подачи суппорта станка и каретка 3 переме щается по направляющим 2 станины 1 вмес те с ползуном 5, несушим на вертикальной оси 6 инструментальную головку 7. Под де твием жесткого рычага 12 ползун 5 со- ерщает поступательное движение по направяющим 4 каретки 3, а инструментальная оловка 7 поворачивается вокруг вертикальной оси 13, одновременно поворачиваясь на оси 6. Деформирующий ролик 9, поджатый к обрабатываемому профилю рабочим давлением, совершает, таким образом, согласованное в осевом и радиальном направиниях движение относительно вращающейся детали 11. С момента перехода деформируюшего ролика 9 через линию сопряжения сферической и цилиндрической поверхностей пятно контакта перемещается по профилю деформирующего ролика с цилиндрического участка на сферический. Происходит плавное увеличение расстояния от центра кривизны сферы обрабатываемого профиля до точки контакта, которое можно проследить на фиг. 1. Это приращение радиуса кривизны компенсируется вылетом щтока рабочего цилиндра. Инструментальная г ол овка 7, пр од олжающая двиисение по первоначальному закону, разворачивает деформирующий ролик 9 относительно обрабатываемого профиля. Способ получения постоянства величины пятна контакта при обработке деталей осуществляется следующим образом. На фиг. 3 показаны последовательные точки контакта обрабатываемого профиля с деформирующим роликом, обозначенные точками а, в, с, цилиндрический участок профиля ролика t и сферический участок профиля ролика с радиусом Деформация металла при обкатке начинается с вдавливания деформирующего ролика в обрабатываемую поверхность в момент их соприкосновения. Перемещаясь вдоль обрабатываемого профиля, ролик оставляет след, форма которого зависит от соотношения кривизны соприкасающихся поверхностей, причем деформирующий ролик разворачивают относительно обрабатываемого профиля в месте сопряжения поверхностей так, что каждая часть поверхности профиля обрабатывается соответствующим участком профиля ролика, причем эта последующая обработка ведется без обкатывания. Обкатывая сферическую часть обрабатываемой поверхности цилиндрическим участком профиля ролика, получают отпечаток точно такой же, что и при обработке цилиндрической части сферическим участком профиля ролика радиусом, равным радиусу кривизны сферы обрабатываемого профиля, предотвращая тем самым волнистость.

При этом пятно контакта перемещается по профилю деформирующего ролика с цилиндрического участка на сферический.

Описанный способ чистовой и упрочняющей обработки дает возможность получить одинаково высокое качество всего обрабатываемого профиля с высокой размерной точностью.

Формула изобретения

1. Способ чистовой и упрочняющей обработки поверхностей вращения деталей деформирующим роликом, имеющим плавно сопрягающиеся цилиндрические и сферические участки, отличающийся тем, что, с целью обеспечения постоянств величины пятна контакта при обработке

деталей, ограниченных плавно сопрягающимися цилиндрической и сферической поверхностями, деформирующий ролик своим сферическим участком приводят в рабочий контакт с цилиндрической поверхностью детали а при переходе на ее сферическую поверхность - цилиндрическим участком ролика.

2. Устройство для чистовой и упрочняющей обработки поверхностей вращения деталей по п, 1, отлич.ающеес я тем, что оно выполнено в виде поворотной головки, несущей упруго установленную державку с деформирующим роликом, жестко связанную с рычагом, ось поворота которого проходит через центр сферической поверхности детали и лежит в плоскости ее сопряжения с цилиндрической поверхностью.

Пмосностб сопряп ения

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для чистовой и упрочняющей обработки поверхностей вращения деталей | 1980 |

|

SU889404A2 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| УПРОЧНЯЮЩАЯ ГОЛОВКА С УПРУГИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2303515C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2303516C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2094214C1 |

| УПРОЧНЕННОЕ МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 1994 |

|

RU2109994C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРЫ | 2006 |

|

RU2325262C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2181322C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРЫ | 2006 |

|

RU2324583C1 |

Авторы

Даты

1976-12-05—Публикация

1974-11-06—Подача