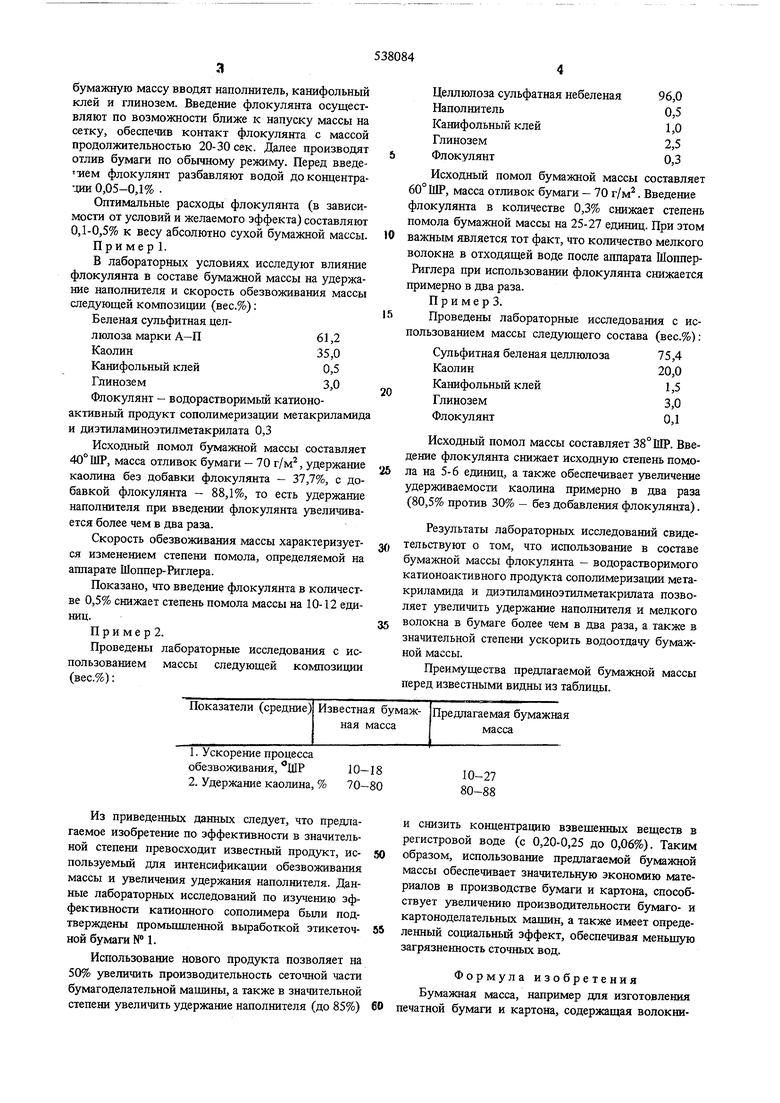

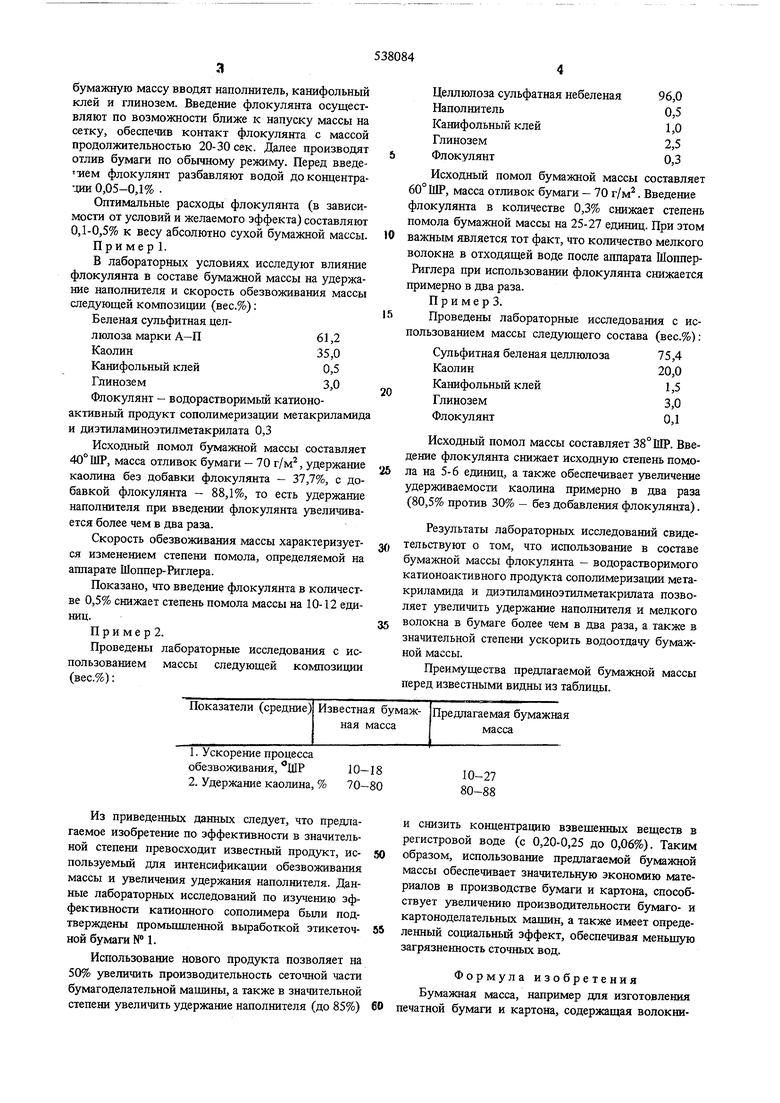

(54) БУМАЖНАЯ МАССА бумажную массу вводят наполнитель, канифольный клей и глинозем. Введение флокулянта осуществляют по возможности ближе к напуску массы на сетку, обеспечив контакт флокулянта с массой продолжительностью 20-30 сек. Далее производят отлив бумаги по обычному режиму. Перед введеием флокулянт разбавляют водой до концентрации 0,05-0,1% . Оптимальные расходы флокулянта (в зависимости от условий и желаемого эффекта) составляют 0,1-0,5% к весу абсолютно сухой бумажной массы. Пример. В лабораторных условиях исследуют влияние флокулянта в составе бумажной массы на удержание наполнителя и скорость обезвоживания массы следующей композиции (вес.%): Беленая сульфитная целлюлоза марки А-П61,2 Каолин35,0 Канифольный клей0,5 Глинозем3,0 Флокулянт - водорастворимый катионоактивный продукт сополимеризации метакриламида и дизтиламиноэтилметакрилата 0,3 Исходный помол бумажной массы составляет 40° ШР, масса отливок бумаги - 70 г/м, удержание каолипа без добавки флокулянта - 37,7%, с добавкой флокулянта - 88,1%, то есть удержание наполнителя при введении флокулянта увеличивается более чем в два раза. Скорость обезвоживания массы характеризуется изменением степени помола, определяемой на аппарате Шоппер-Риглера. Показано, что введение флокулянта в количестве 0,5% снижает степень помола массы на 10-12 единиц. П р и м е р 2. Проведены лабораторные исследования с использованием массы следующей композиции (вес.%): Целлюлоза сульфатная небеленая96,0 Наполнитель0,5 Канифольный клей1,0 Глинозем2,5 Флокулянт0,3 Исходный помол бумажной массы составляет 60° ШР, масса отливок бумаги - 70 г/м. Введение флокулянта в количестве 0,3% снижает степень помола бумажной массы на 25-27 единиц. При зтом важным является тот факт, что количество мелкого волокна в отходящей воде после аппарата ШопперРиглера при использовании флокулянта снижается примерно в два раза. Пр и ме р 3. Проведены лабораторные исследования с использованием массы следующего состава (вес.%): Сульфитная беленая целлюлоза75,4 Каолин20,0 Канифольный клей1,5 Глинозем3,0 Флокулянт0,1 Исходный помол массы составляет 38°ШР. Введение флокулянта снижает исходную степень помола на 5-6 единиц, а также обеспечивает увеличение удерживаемости каолина примерно в два раза (80,5% против 30% - без добавления флокулянта). Результаты лабораторных исследований свидетельствуют о том, что использование в составе бумажной массы флокулянта - водорастворимого катионоактивного продукта сополимеризации метакриламида и диэтиламиноэтилметакрилата позволяет увеличить удержание наполнителя и мелкого волокна в бумаге более чем в два раза, а также в значительной степени ускорить водоотдачу бумажной массы. Преимущества предлагаемой бумажной массы перед известными видны из таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1978 |

|

SU732431A1 |

| Бумажная масса | 1981 |

|

SU977539A1 |

| Состав для изготовления картона | 1979 |

|

SU834295A1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2042005C1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Бумажная масса для изготовления печатной и писчей бумаги | 1980 |

|

SU910902A1 |

| Бумажная масса для изготовления офсетной бумаги | 1984 |

|

SU1180438A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

Из приведенных данных следует, что предлагаемое изобретение по эффективности в значительной степени превосходит известный продзтст, используемый для интенсификации обезвоживания массы и увеличения удержания наполнителя. Данные лабораторных исследований по изучению эффективности катионного сополимера бьши подтверждены промьштенной выработкой этикеточной бумаги № 1.

Использование нового продукта позволяет на 50% увеличить производительность сеточной части бумагоделательной мапшны, а также в значительной степени увеличить удержание наполнителя (до 85%)

10-27 80-88

и снизить концентрацию взвещенных веществ в регистровой воде (с 0,20-0,25 до 0,06%). Таким образом, использование предлагаемой бумажной массы обеспечивает значительную экономию материалов в производстве бумаги и картона, способствует увеличению производительности бзтиаго- и картоноделательных мапшн, а также имеет определенный социальньй эффект, обеспечивая меньшую загрязненность сточных вод.

Формула изобретения Бумажная масса, например для изготовления печатной бумаги и картона, содержащая волокни5стые материалы, наполнитель, канифольный клей. глинозем и флокулянт, отличающаяся тем. что, с целью интенсификации процесса обезвоживания бумажной массы и повышения удержания ее компонентов, масса в качестве флокулянта содер-& жит водорастворимый катионоактивный продукт сополимеризации метакриламида и диэтиламиноэтилметакрилата, при следующем соотношении компонентов (ввес.%): Волокнистые материалы 60 - 96,410 Наполнитель 0,5 - 35 ° Канифольный клей 0,5 - 1,5 Глинозем 2,5 - 3,0 Флокулянт 0,1 - 0,5 Источники информации, принятые во внимание экспертизе: 1. Новое в технологии бумаги (сборник трудов ЦНИИБа), вьшуск 8, М., 1973, с. 149-151. 2. Авторское свидетельство по заявке N 2046675/12, М1СИ D 21 Н 3/12, 1975.

Авторы

Даты

1976-12-05—Публикация

1975-08-04—Подача