(54) УСТРОЙСТВО ДЛЯ СБОРКИ МАГНИТНЫХ ГОЛОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки магнитопровода магнитной головки | 1976 |

|

SU538404A1 |

| Устройство для сборки магнитных головок | 1987 |

|

SU1596384A1 |

| Способ изготовления блока магнитных головок | 1989 |

|

SU1654865A1 |

| Способ изготовления стирающей магнитной головки | 1990 |

|

SU1728885A1 |

| Способ изготовления блока магнитных головок | 1974 |

|

SU506052A1 |

| Устройство для сборки магнитных головок | 1977 |

|

SU591926A1 |

| Магнитная головка | 1977 |

|

SU664193A1 |

| ЭЛЕКТРИЧЕСКИЙ ПЕРЕКЛЮЧАТЕЛЬ | 2004 |

|

RU2332744C2 |

| Многодорожечная магнитная головка | 1976 |

|

SU538398A1 |

| Способ изготовления блока магнитных головок | 1977 |

|

SU888188A1 |

, .

Изобретение относится к области приборостроения, а именно к устройству, с i йомощью.котЕфого собирают магнитнью гЬловки, используемые в аппаратуре магнитной записи

Окончательная сборка магнитных голо БОК осуществляется почти вручную. Это объясняется тем, что перед конечной элементы головки, а особенно магшггопровод ё сборе с катушкой и прокладкой в рабочем зазоре, обладают весьма высокой стоимостыо, а также тем, что при наличии ндрушення технологии сборки возможно возникновение деформации магнитопровода, что в процессе эксплуатации снижает достоверность записываемБй и Bocnpi изводнмой информации. Наиболее простой является сборка при помощи скрепляющих вянтов З . До момента заливки головки компаундом ее можно разобрать и испра, вить имеющийся дефект. Но такой метод сборки головок трудоемок, требует высокой квалификации рабочего перервала и не автоматизирует процесс сборки.

Менее трудоемок процесс сборки магнитной гаповки, в котором используется подковообразная пружина, сжимающая полу |6локи при сборке. В этом случае до заливки головки компаундом возможно внести в нее требуемью всправления, если головЦ ка не отвечает заранее заданным параметрам 12 .Но | Сим процесс сборки мало Механизировав и автоматиз1фован, чтоудорожве1 производство в не позволяет осуществлят йассовое изготовление изделий, которые идут Э бытовую в промышлеввую аппаратуру.

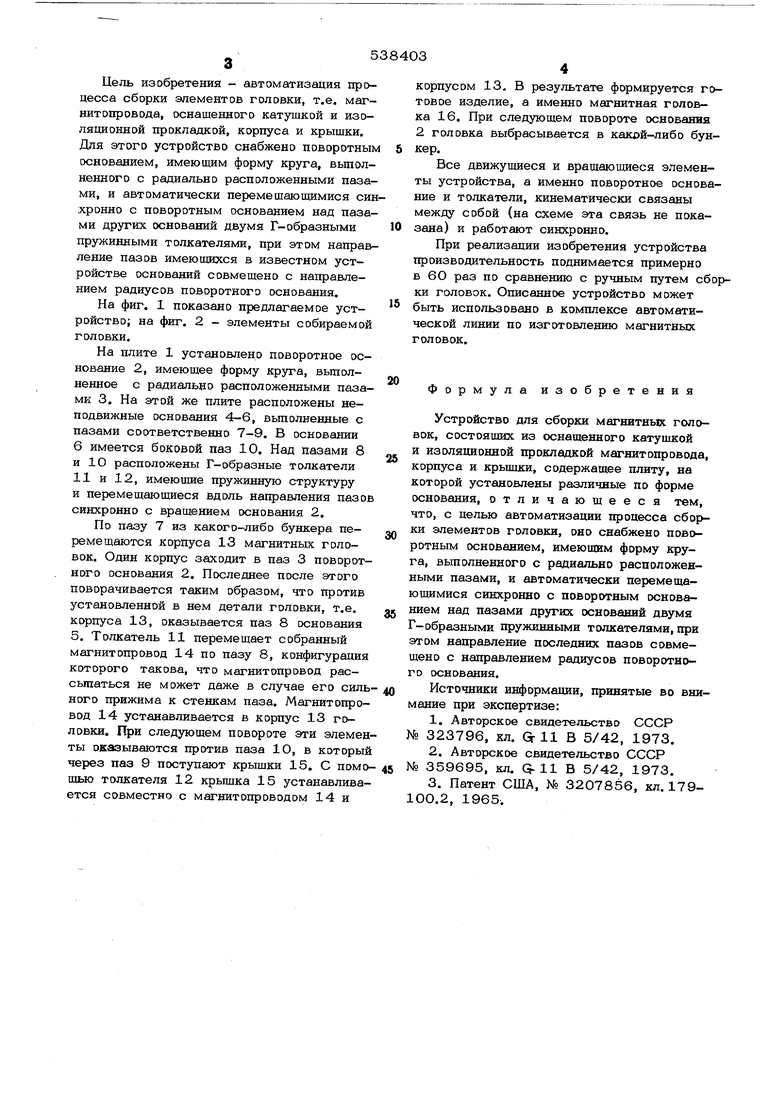

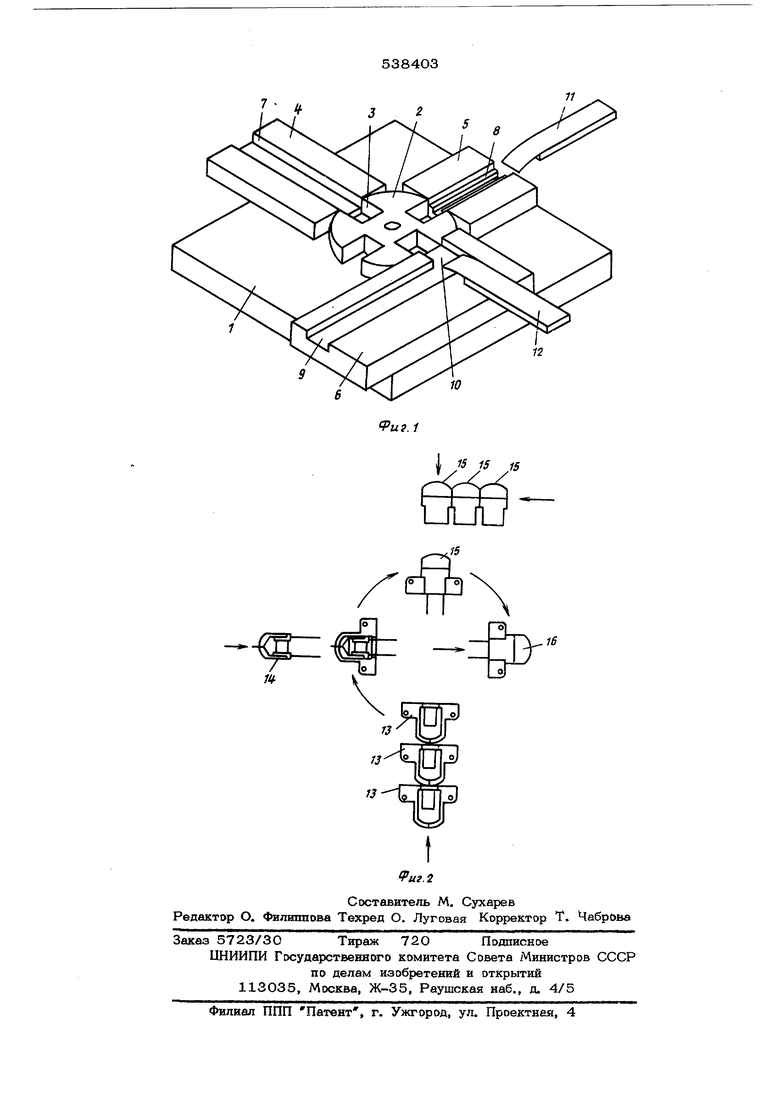

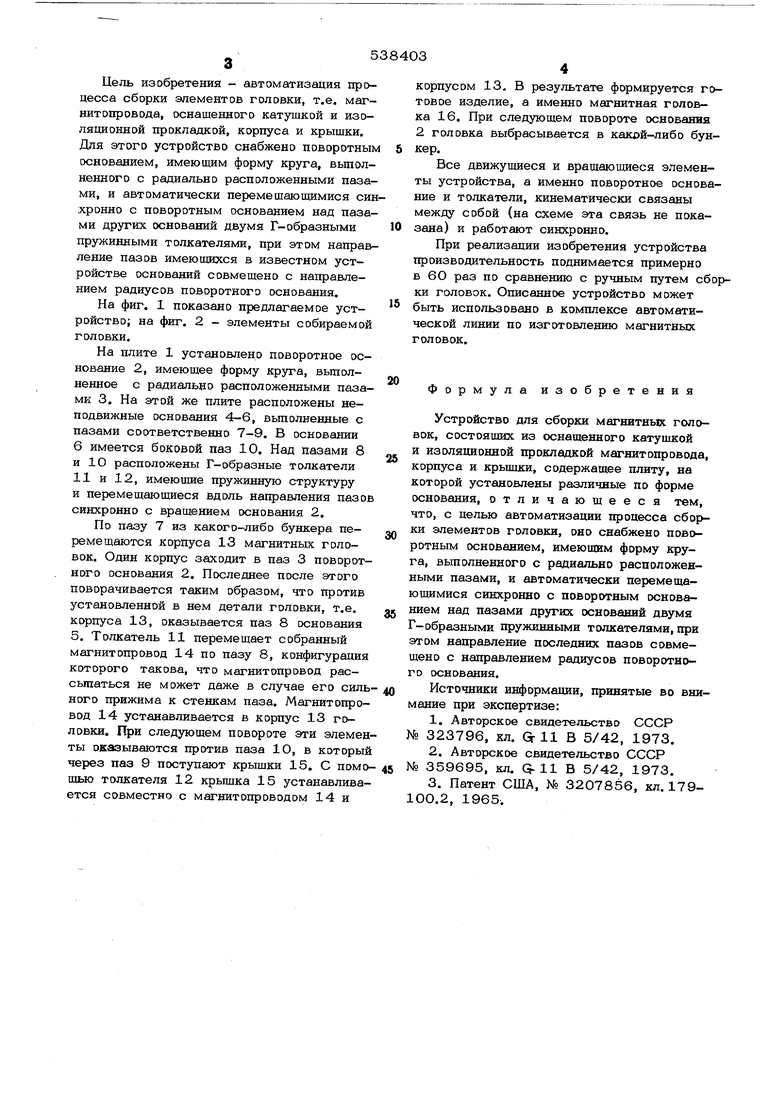

Известно также устройство для сборки магнвтных головок, состоящих из оснащенного катушкой в изоляционной прокладкой магнитопровода, корпуса и крышки, содержащее плиту, на которой установлены различные по форме основания. В основаниях имеются пазы, в которые вручнувэ помещают элементы головки и с помощью вруадую приводимыхрычагов сжимают полублоки tlj. Однако и это устройство не автоматизирует процесс сборки оснащенного катушкой и изоляционной прокладкой магнитопровода, корпуса головки и ее крышки. Цель изобретения - автоматизация iipoцесса сборки элементов головки, т.е. магнитопровода, оснащенного катушкой и изоляционной прокладкой, корпуса и крышки. Для этого устройство снабжено поворотным основанием, имеющим форму круга, вьшолненного с радиально расположенными пазами, и автоматически перемещающимися син хронно с поворотным основанием над пазами других оснований двумя Г-образными пружинными толкателями, при этом направление пазов имеющихся в известном устройстве оснований совмещено с направлением радиусов поворотного основания. На фиг. 1 показано предлагаемое устройство на фиг. 2 - элементы собираемой головки. На плите 1 установлено поворотное основание 2, имеющее форму круга, вьшолненное с радиально расположенными пазами 3. На этой же плите расположены неподвижные основания 4-6, вьшолненные с пазами соответственно 7-9. В основании б имеется боковой паз 10. Над пазами 8 и 10 расположены Г-образные толкатели 11 и 12, имеющие пружинную структуру и перемещающиеся вдоль направления пазов синхронно с вращением основания 2. По пазу 7 из какого-либо бункера перемещаются корпуса 13 магнитных головок. Один корпус заходит в паз 3 поворотного основания 2. Последнее после этого поворачивается таким образом, что против установленной в нем детали головки, т.е. корпуса 13, оказывается паз 8 основания 5. Толкатель 11 перемещает собранный магнитопровод 14 по пазу 8, конфигурация которого такова, что магнитопровод рассьгааться не может даже в случае его силь ного прижима к стенкам паза. Магнитопровод 14 устанавливается в корпус 13 головки. При следующем повороте эти элемен ты оказываются против паза 10, в который через паз 9 поступают крышки 15. С помо щью толкателя 12 крышка 15 устанавливается совместно с магнитопровод ом 14 и корпусом 13. в результате формируется готовое изделие, а именно магнитная головка 16. При следующем повороте основания 2 головка выбрасывается в какой-либо бункер. Все движущиеся и врашающиеся элементы устройства, а именно поворотное основание и толкатели, кинематически связаны между собой (на схеме эта связь не показана) и работают синхронно. При реализации изобретения устройства производительность поднимается примерно в 60 раз по сравнению с ручным путем сборки головок. Описанное устройство может быть использовано в комплексе автоматической линии по изготовлению магнитных головок. Формула изобретения Устройство для сборки магнитных головок, состоящих из оснащенного катушкой и изоляционной прокладкой магнитопровода, корпуса и крьшши, содержащее плиту, на которой установлены различные по форме основания, отличающееся тем, что, с целью автоматизации процесса сборки элементов головки, оно снабжено поворотным основанием, имеюишм форму круга, вьшолненного с радиально расположенными пазами, и автоматически перемещающимися синхронно с поворотным основанием над пазами других оснований двумя Г-образными пружинными толкателями, при этом направление последних пазов совмещено с направлением радиусов поворотного основания. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 323796, кл. Gr 11 В 5/42, 1973. 2.Авторское свидетельство СССР № 359695, кл. 0-11 В 5/42, 1973. 3.Патент США, № 3207856, кл. 17910О.2, 1965.

Авторы

Даты

1976-12-05—Публикация

1976-03-15—Подача