(5) СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА МАГНИТНЫХ ГОЛОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Блок магнитных головок | 1981 |

|

SU995116A1 |

| Блок магнитных головок | 1981 |

|

SU999096A1 |

| Способ изготовления магнитной головки | 1976 |

|

SU566263A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ИЗНОСОСТОЙКИХ МАГНИТНЫХ ГОЛОВОК | 1992 |

|

RU2008727C1 |

| Блок магнитных головок | 1983 |

|

SU1144140A1 |

| Способ изготовления блока магнитных головок | 1989 |

|

SU1654865A1 |

| Блок магнитных головок и способ его изготовления | 1989 |

|

SU1638722A1 |

| Способ изготовления блока магнитных головок | 1981 |

|

SU968848A1 |

| Способ изготовления блока магнитныхгОлОВОК | 1979 |

|

SU815751A1 |

| Двухдорожечный блок магнитных головок | 1982 |

|

SU1081655A1 |

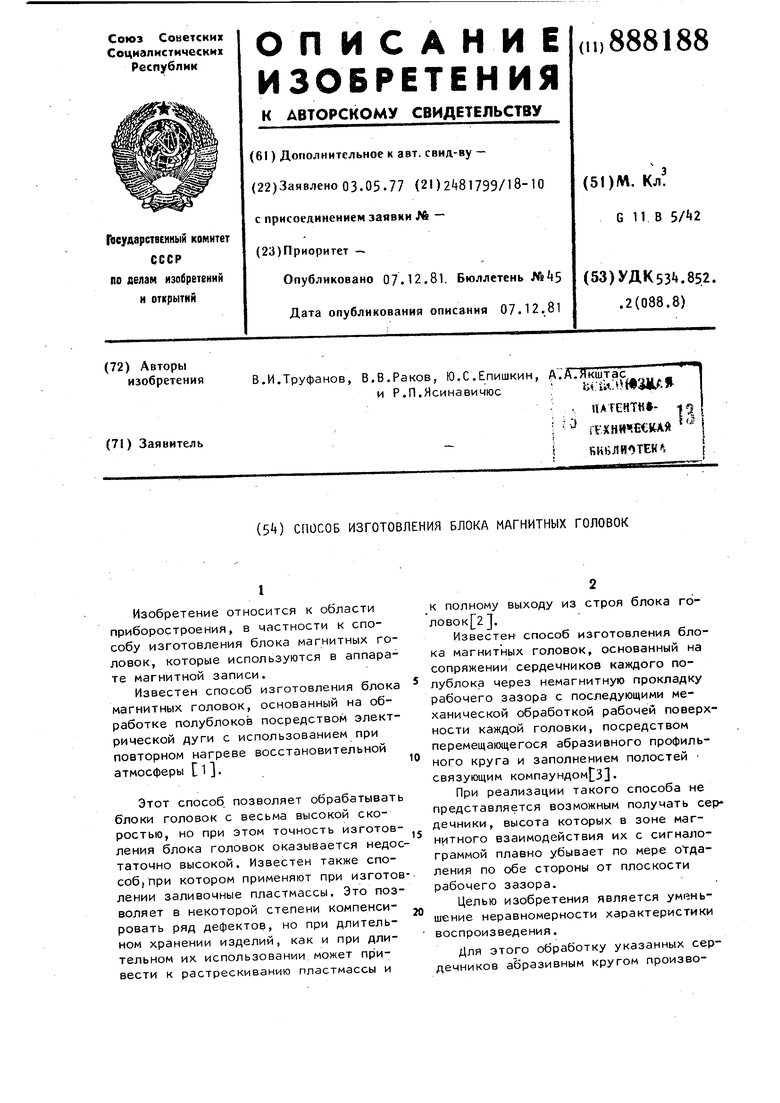

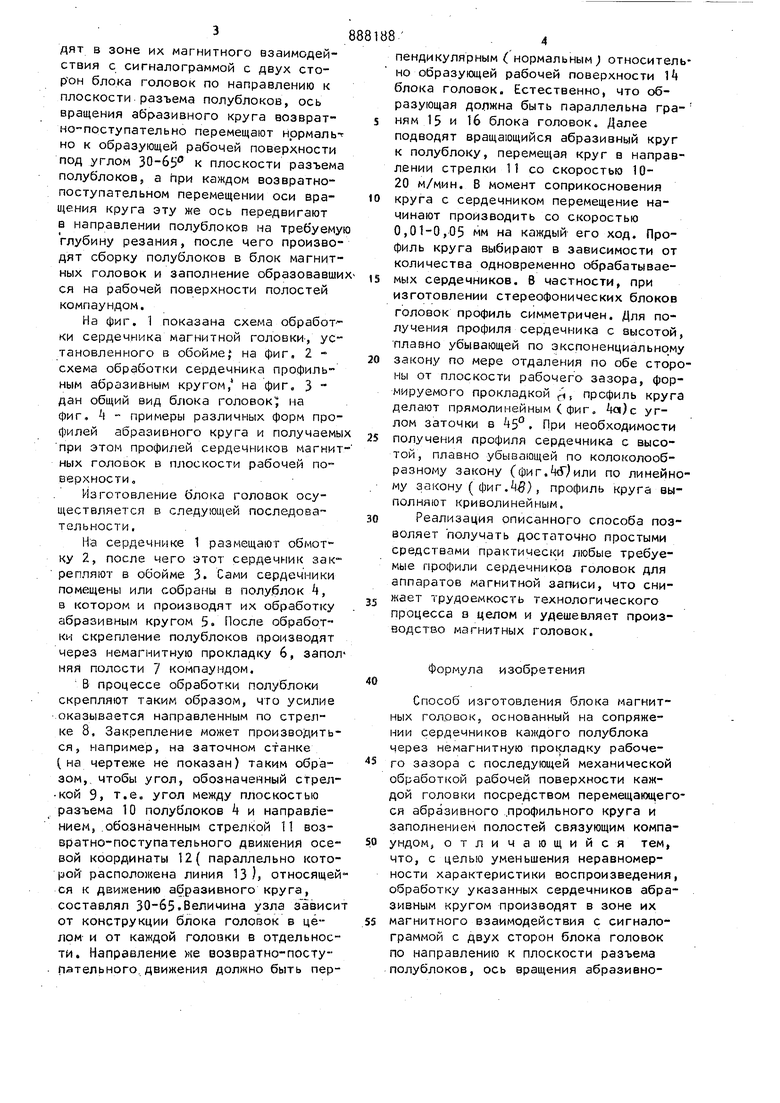

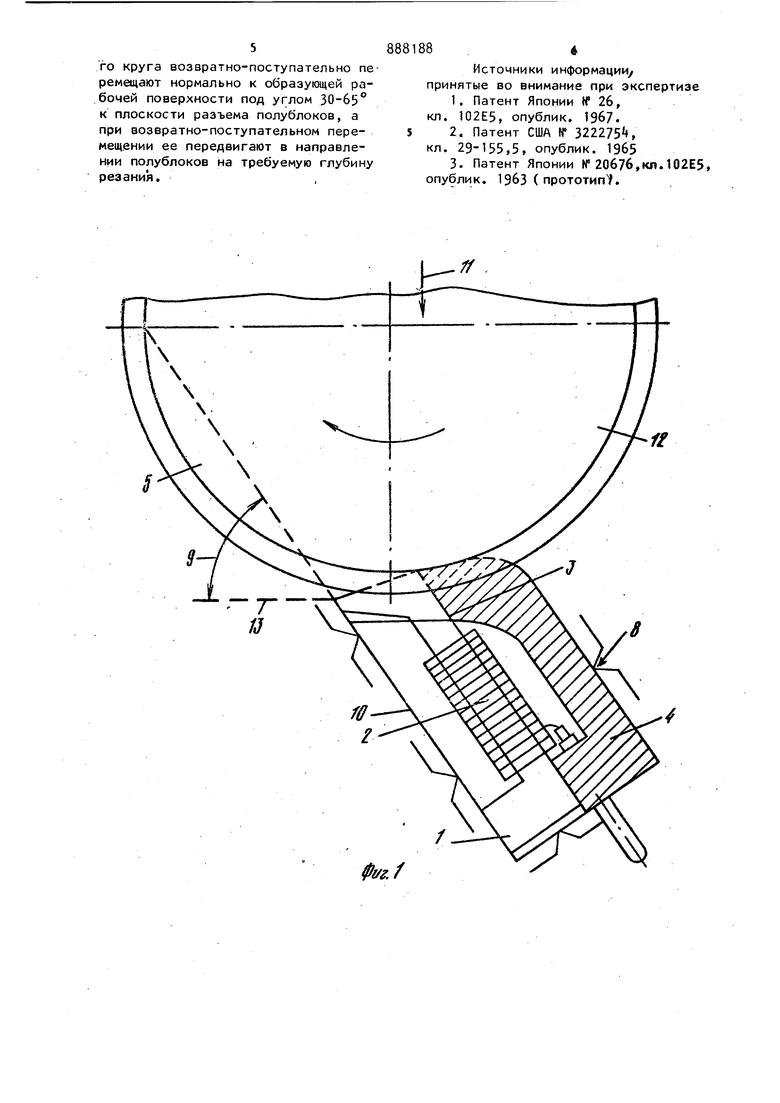

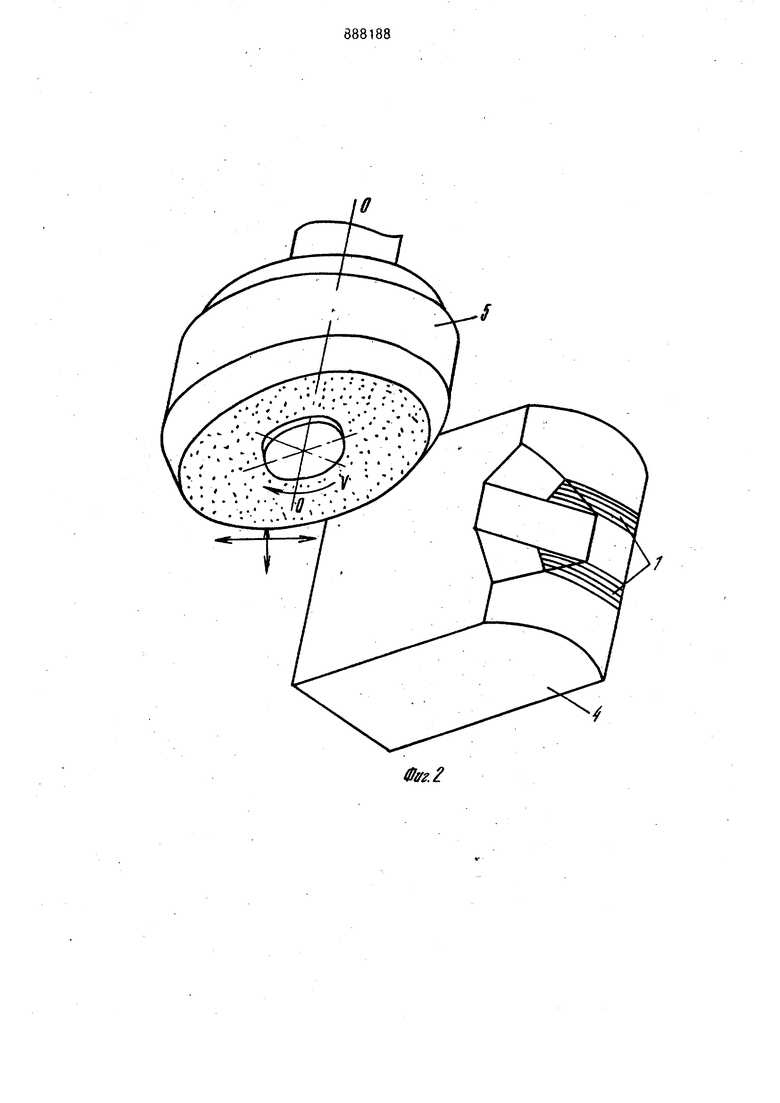

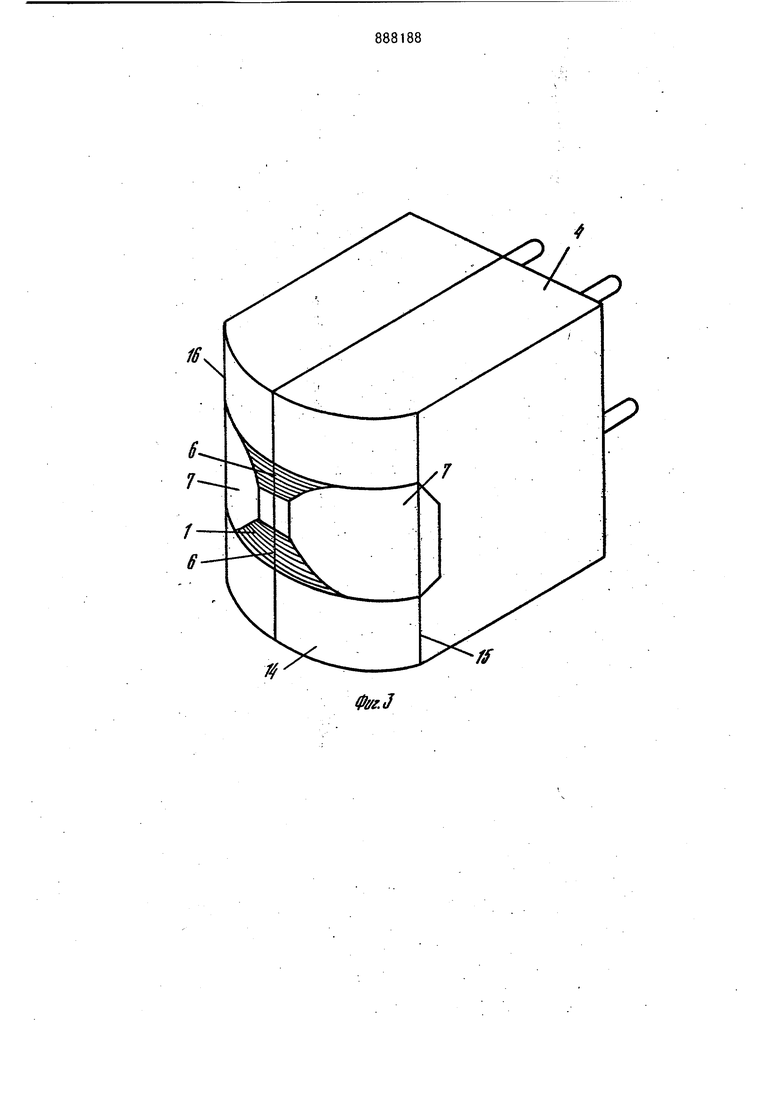

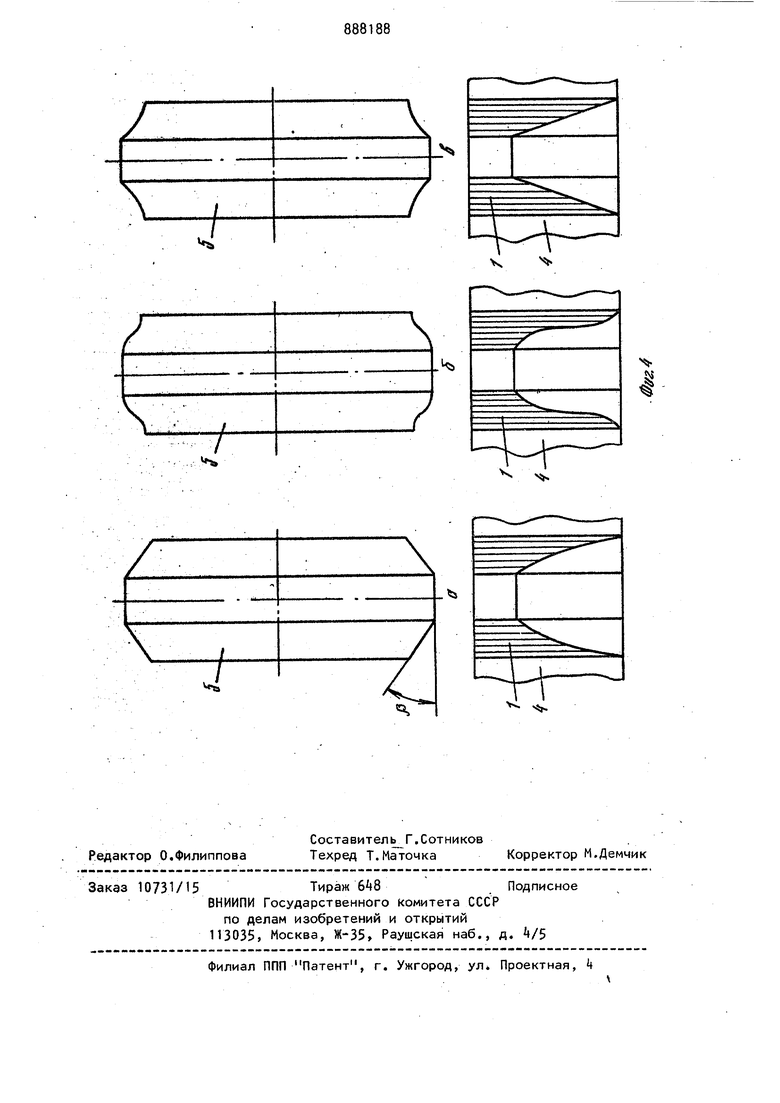

Изобретение относится к области приборостроения, в частности к способу изготовления блока магнитных головок, которые используются в аппарате магнитной записи. Известен способ изготовления блока магнитных головок, основанный на обработке полублоков посредством электрической дуги с использованием при повторном нагреве восстановительной атмосферы С 1. Этот способ, позволяет обрабатыват блоки головок с весьма высокой скоростью, но при этом точность изготов ления блока головок оказывается недо таточно высокой. Известен также способ, при котором применяют при изгото лении заливочные пластмассы. Это позволяет в некоторой степени компенсировать ряд дефектов, но при длительном хранении изделий, как и при длительном их использовании может привести к растрескиванию пластмассы и К полному выходу из строя блока г6ловок 2. Известен способ изготовления блока магнитных головок, основанный на сопряжении сердечников каждого полублока через немагнитную прокладку рабочего зазора с последующими механической обработкой рабочей поверхности каждой головки, посредством перемещающегося абразивного профильного круга и заполнением полостей связующим компаундом 33. При реализации такого способа не представляется возможным получать сер дечники, высота которых в зоне магнитного взаимодействия их с сигналограммой плавно убывает по мере отдаления по обе стороны от плоскости рабочего зазора. Целью изобретения является уменьшение неравномерности характеристики воспроизведения. Для этого обработку указанных сердечников абразивным кругом производят в зоне их магнитного взаимодействия с сигналограммой с двух сторон блока головок по направлению к плоскости разъема полублоков, ось вращения абразивного круга возвратно-поступательно перемещают нормально к образующей рабочей поверхности под углом 30-65 к плоскости разъема полублоков, а при каждом возвратнопоступательном перемещении оси вращения круга эту же ось передвигают в направлении полублоков на требуему глубину резания, после чего производят сборку полублоков в блок магнитных головок и заполнение образовавши ся на рабочей поверхности полостей компаундом. На фиг, 1 показана схема обработ ки сердечника магнитной головки-, ус тановленного в обойме; на фиг, 2 схема обработки сердечника профильным абразивным кругом, на фиг, 3 дан общий вид блока головок на фиг, примеры различных форм профилей абразивного круга и получаемы при этом профилей сердечников магнит ных головок в плоскости рабочей по верхностио Изготовление блока головок осу ществляется в следующей последова™ тельности. На сердечнике 1 размещают обмотку 2, после чего этот сердечник закрепляют в обойме 3. Сами сердечники помещены или собраны в полу.блок Ц, в котором и производят их обработку абразивным кругом 5. После обработ ки скрепление полублоков производят через немагнитную прокладку 6, запол няя полости 7 компаундом. В процессе обработки полублоки скрепляют таким образом, что усилие оказывается направленным по стрелке 8, Закрепление может производиться, например, на заточном станке (на чертеже не показан) таким образом,, чтобы угол, обозначенный стрелкой 9 т.е. угол между плоскостью разъема 10 полублоков k и направлением, .обозначенным стрелкой 11 возвратно-поступательного движения осевой координаты 12 { параллельно кото рой расположена линия 13), относящей ся к движению абразивного круга, составлял 30-65.Величина узла з ависи от конструкции блока головок в цёлом и от каждой головки в отдельнос ти. Направление же возвратно-поступательного. движения должно быть пер пендикулярным ( нормальным относительно образующей рабочей поверхности 1 блока головок. Естественно, что образующая должна быть параллельна граням 15 и 16 блока головок. Далее подводят вращающийся абразивный круг к полублоку, перемещая круг в направлении стрелки 11 со скоростью 1020 м/мин. В момент соприкосновения круга с сердечником перемещение начинают производить со скоростью 0,01-0,05 мм на каждый его ход. Профиль круга выбирают в зависимости от количества одновременно обрабатываемых сердечников. 8 частности, при изготовлении стереофонических блоков головок профиль симметричен. Для получения профиля сердечника с высотой, плавно убывающей по экспоненциальному закону по мере отдаления по обе стороны от плоскости рабочего зазора, формируемого прокладкой f, профиль круга делают прямолинейным фиг. 4oi)c углом заточки в З, При необходимости получения профиля сердечника с высотой, плавно убывающей по колоколообразному закону (фиг.)или по линейному закону ( фиг.4б}, профиль круга выполняют криволинейным. Реализация описанного способа позволяет получать достаточно простыми средствами практически любые требуемые профили сердечников головок для аппаратов магнитной записи, что снижает трудоемкость технологического процесса в целом и удешевляет производство магнитных головок. Формула изобретения Способ изготовления блока магнитных головок, основанный на сопряжении сердечников каждого полублока через немагнитную прокладку рабочего зазора с последующей механической обработкой рабочей поверхности каждой головки посредством перемещающегося абразивного .профильного круга и заполнением полостей связующим компаундом, отличающийся тем, что, с целью уменьшения неравномерности характеристики воспроизведения, обработку указанных сердечников абразивным кругом производят в зоне их магнитного взаимодействия с сигиалограммой с двух сторон блока головок по направлению к плоскости разъема полублоков, ось вращения абразивного круга возвратно-поступательно перемещают нормально к образующей рабочей поверхности под углом 30-65 к плоскости разъема полублоков, а при возвратно-поступетельном перемещении ее передвигают в направлении полублоков на требуемую глубину резания.

Источники информации принятые во внимание при экспертизе

1, Патент Японии № 26, кл. 102Е5, опублик. 1967. I 2. Патент США tf 322275, кл. 29-155,5, опублик. 19б5

16

//

Фffг.J

X

4J

Авторы

Даты

1981-12-07—Публикация

1977-05-03—Подача