1

Изобретение относится к области обработки металлов давлением.

Известны устройства для протяжки деталей типа стаканов переменного поперечного сечения 1, содержащие установленные в станине ползун с закрепленной на нем оправкой, расположенные на осях профильные валки чистовой группы с механизмом их возврата в исходное положение и валки черновой группы. В этих устройствах гладкие валки черновой группы кинематически связаны с валками чистовой группы и производят черновое профилирование в результате изменения положения их осей под воздействием несвязанных между собой валков чистовой группы.

В связи с тем, что до начала обжатия деталей в валках чистовой группы положение осей валков черновой группы не изменяется, оказывается затруднительным черновое профилирование на значительной по высоте поверхности деталей, что существенно сул.ает номенклатуру изделий, обрабатываемых данным методом. Отсутствие кинематической связи между валками чистовой группы приводит к их рассогласованию в процессе протяжки и искажению профиля деталей.

С целью расширения технологических возможностей устройства и повышения качества изделий валки черновой грунны выполнены профильными, установлены на неподвижных

осях с возможностью свободного вращения под действием деформирующих сил и отводятся в исходное положение при помощи механизма возврата, выполненного в виде пружин, установленных на оси каждого валка, а механизм возврата в исходное положение связанных между собой валков чистовой группы выполнен в виде зубчато-реечного механизма, зубчатое колесо которого установлено на оси

одного из валков, а рейка смонтирована в станине с возможностью периодического взаимодействия с ползуном. Форма деталей после протяжки в черновом калибре определяется профилем черновых валков и может изменяться в широких пределах.

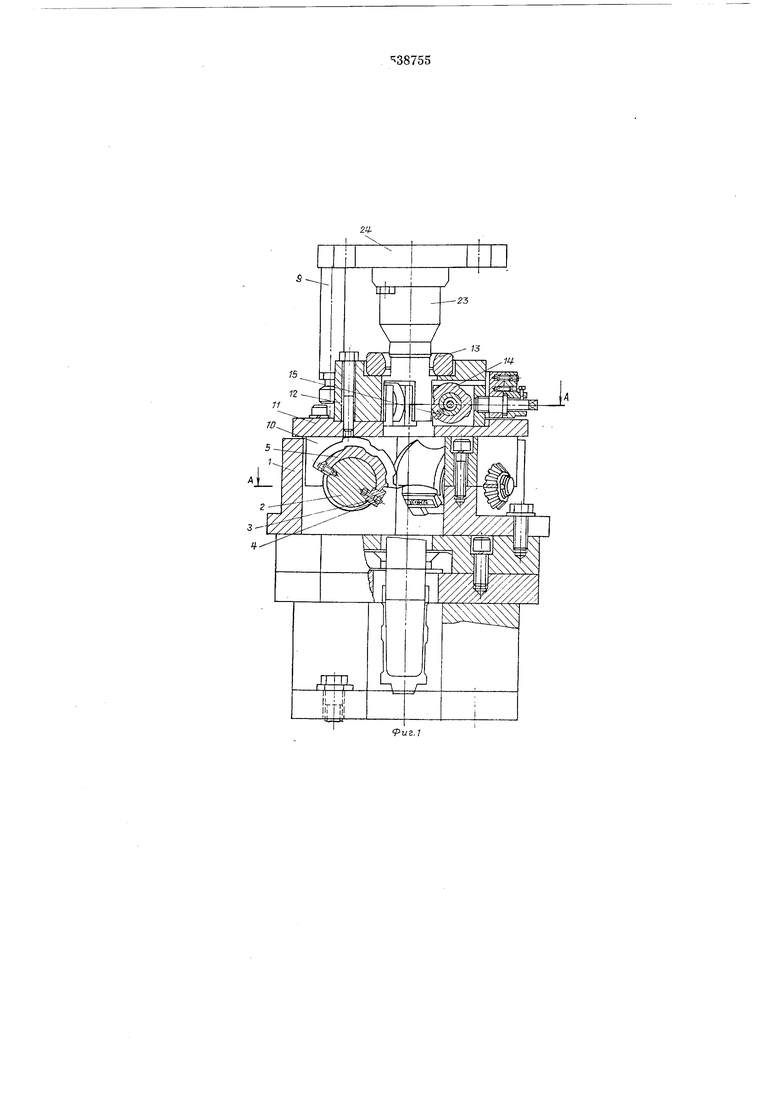

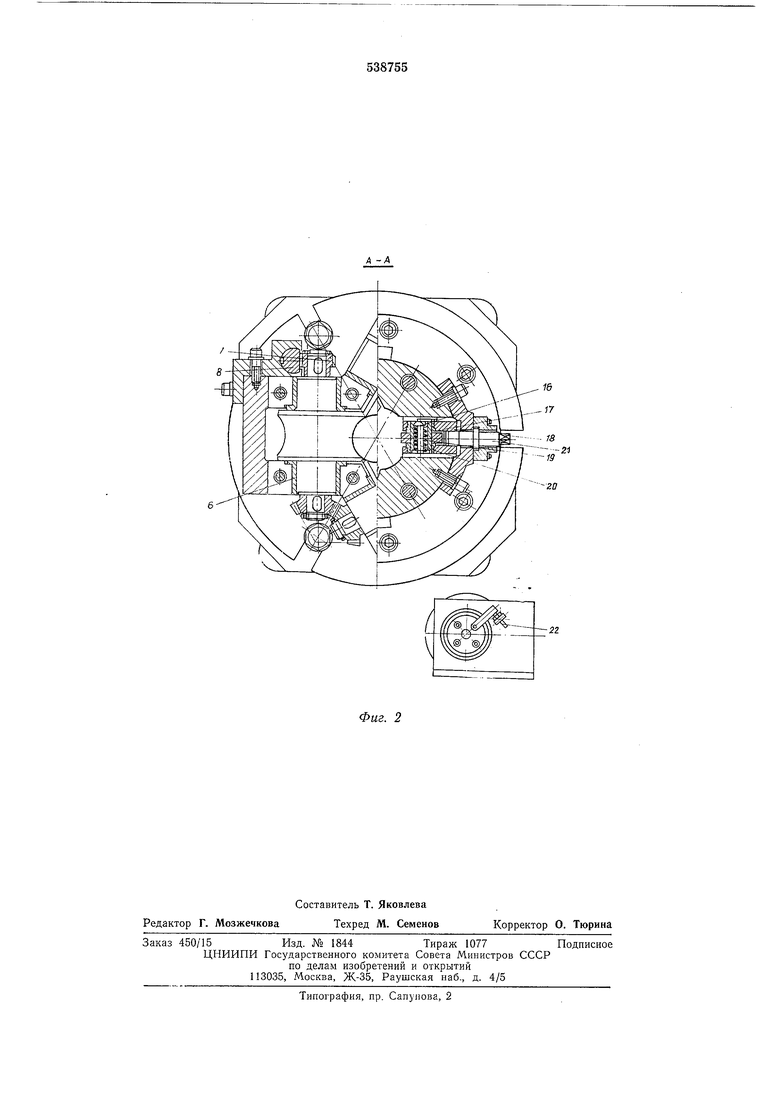

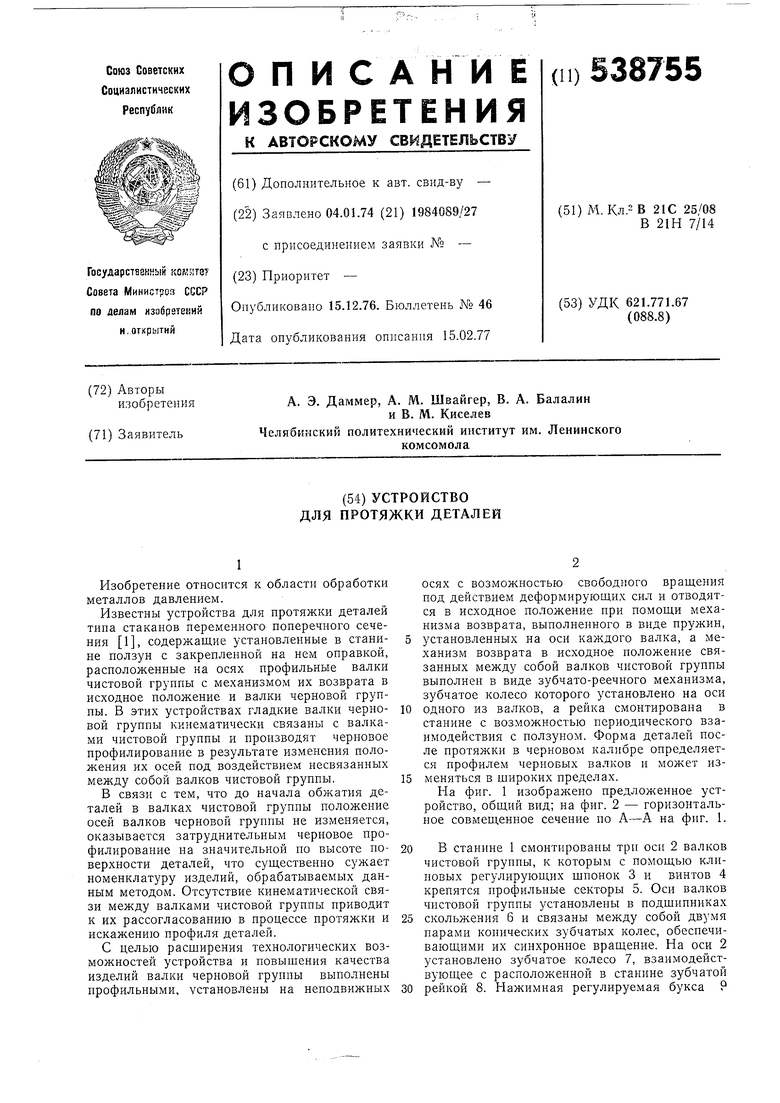

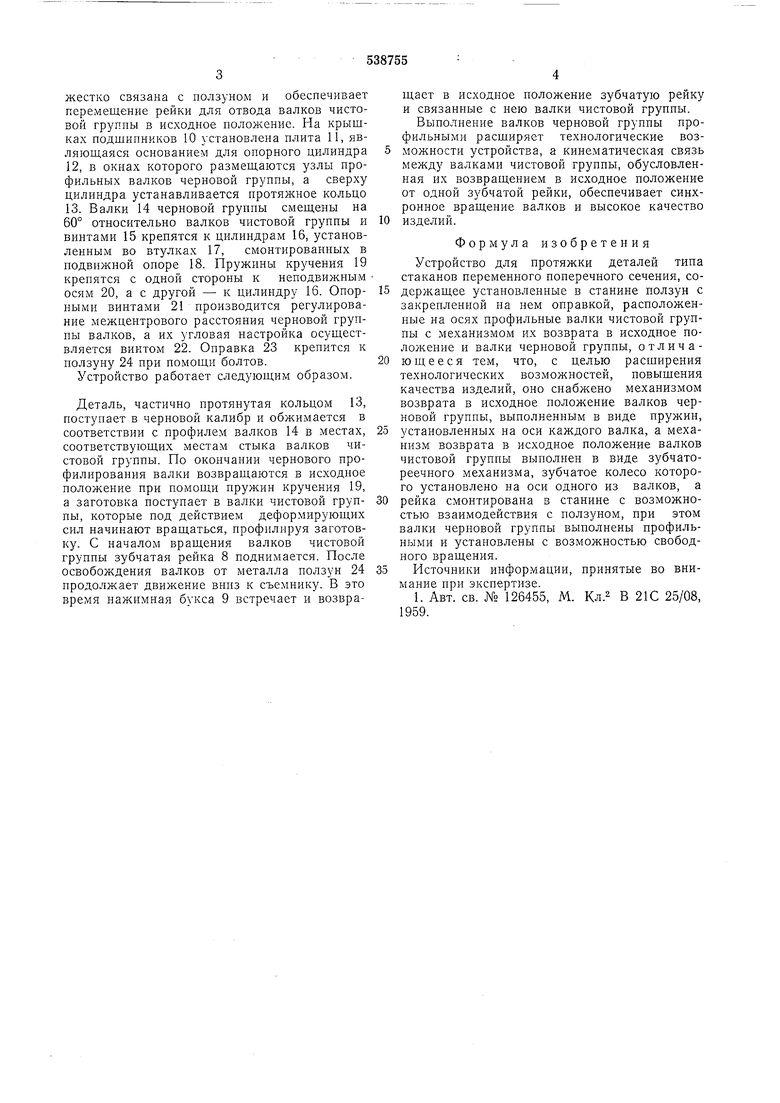

На фиг. 1 изобралсено предложенное устройство, общий вид; на фиг. 2 - горизонтальное совмещенное сечение по А-А на фиг. 1.

В станине 1 смонтированы три оси 2 валков чистовой группы, к которым с помощью клиновых регулирующих шпонок 3 и винтов 4 крепятся профильные секторы 5. Оси валков чистовой группы установлены в подшипниках

скольжения 6 и связаны между собой двумя парами конических зубчатых колес, обеспечивающими их синхронное вращение. На оси 2 установлено зубчатое колесо 7, взаимодействующее с расположенной в станине зубчатой

рейкой 8. Нажимная регулируемая букса Р жестко связана с ползуном и обеспечивает перемещение рейкн для отвода валков чистовой группы в исходное положение. На крышках подшипников 10 установлена плита 11, являющаяся основанием для опорного цилиндра 12,в окнах которого размещаются узлы профильных валков черновой группы, а сверху цилиндра устанавливается протяжное кольцо 13.Валки 14 черновой группы смещены на 60° относительно валков чистовой группы и винтами 15 крепятся к цилиндрам 16, установленным во втулках 17, смонтированных в подвижной опоре 18. Пружины кручения 19 крепятся с одной стороны к неподвижным осям 20, а с другой - к цилиндру 16. Опорными винтами 21 производится регулирование межцентрового расстояния черновой группы валков, а их угловая настройка осуществляется винтом 22. Оправка 23 крепится к ползуну 24 при помощи болтов. Устройство работает следующим образом. Деталь, частично протянутая кольцом 13, поступает в черновой калибр и обжимается в соответствии с профилем валков 14 в местах, соответствующих местам стыка валков чистовой группы. По окончании чернового профилирования валки возвращаются в исходное положение при помощи пружин кручения 19, а заготовка поступает в валки чистовой группы, которые под действием деформирующих сил начинают вращаться, профилируя заготовку. С началом вращения валков чистовой группы зубчатая рейка 8 поднимается. После освобождения валков от металла ползун 24 продолжает движение вниз к съемнику. В это время нажимная букса 9 встречает и возвращает в исходное положение зубчатую рейку и связанные с нею валки чистовой группы. Выполнение валков черновой группы профильными расширяет технологические возможности устройства, а кинематическая связь между валками чистовой группы, обусловленная их возвращением в исходное положение от одной зубчатой рейки, обеспечивает синхронное вращение валков и высокое качество изделий. Формула изобретения Устройство для протяжки деталей типа стаканов переменного поперечного сечения, содержащее установленные в станине ползун с закрепленнои на нем оправкой, расположенные на осях профильные валки чистовой группы с механизмом их возврата в исходное положение и валки черновой группы, отличающееся тем, что, с целью расширения технологических возможностей, повышения качества изделий, оно снабжено механизмом возврата в исходное ноложение валков черновой группы, выполненным в виде пружин, установленных на оси каждого валка, а механизм возврата в исходное положение валков чистовой группы выполнен в виде зубчатореечного механизма, зубчатое колесо которого установлено на оси одного из валков, а рейка смонтирована в станине с возможностью взаимодействия с ползуном, при этом валки черновой группы выполнены профильными и установлены с возможностью свободного вращения. Источники информации, принятые во внимание при экспертизе. 1. Авт. св. № 126455, М. Кл. В 21С 25/08, 1959.

f-игл

22

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нарезания цилиндрических зубчатых колес | 1984 |

|

SU1328091A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Станок для нарезания зубьев цилиндрических зубчатых колес | 1974 |

|

SU511161A1 |

| ДВУХШПИНДЕЛЬНЫЙ ВЕРТИКАЛЬНЫЙ СТАНОК ДЛЯ ТОКАРНОЙ ОБТОЧКИ ПОРШНЕЙ И ПРОРЕЗАНИЯ В НИХ КАНАВОК | 1992 |

|

RU2057620C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| Кантователь сортового проката | 1980 |

|

SU1011292A1 |

Авторы

Даты

1976-12-15—Публикация

1974-01-04—Подача