(54) СТАНОК ДЛЯ ЗАГИБКИ И ОТРЕЗКИ КОНЦОВ ТРУБНЫХ СПИРАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для загибки и отрезки концов двухветвевых плоских спиралей | 1978 |

|

SU745573A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| БИЕЛИО-ТКЛ I | 1972 |

|

SU326012A1 |

| Станок для соединения витков двухплоскостных спиралей скобами | 1988 |

|

SU1549644A1 |

| Станок для гибки змеевиков | 1979 |

|

SU854507A1 |

| Станок для соединения витков плоской спирали скобами | 1985 |

|

SU1378987A1 |

| Станок для гибки змеевиков | 1980 |

|

SU935162A1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| Станок для гибки змеевиков | 1986 |

|

SU1411075A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

1

Изобретение относится к обработке металлов давлением, в частности к уст ройствам для изготовления трубных спиралей, которые используются в атомном машиностроении и котлостроении.

Известен станок для загибки и отрезки ножек трубных спиралей, содержащий станину с размещенными на ней гибочным механизмом, на опорном столе которого установлена траверса с гибочными роли- ,Q ками и центратор с возможностью радиального перемещения по пазу и механизмами отрезки, выпoлнeнны и в виде отрезной головки, расположенной на суппорте l.,5

Недостатком этого станка является то, что на нем возможна загибка и отрезка . только симметричных концов спиралей, имеющих угол гиба не более 90, так 2о как гибка трубы осуществляется по щаб- лону прямолинейно перемещающимся гибочным роликом, кроме того, так как отрезнойкруг расположен вьше плоскости

спирали, то в процессе гибки при длинном отрезаемом прямом участке конца спирали последний своим припуском упрется в кожух отрезного круга, а также величина прямого участка отрезаемого конца сии- рали не регулируется, что не даст возможности обрабатывать спирали с различным по длине прямым участком конца спирали после гиба.

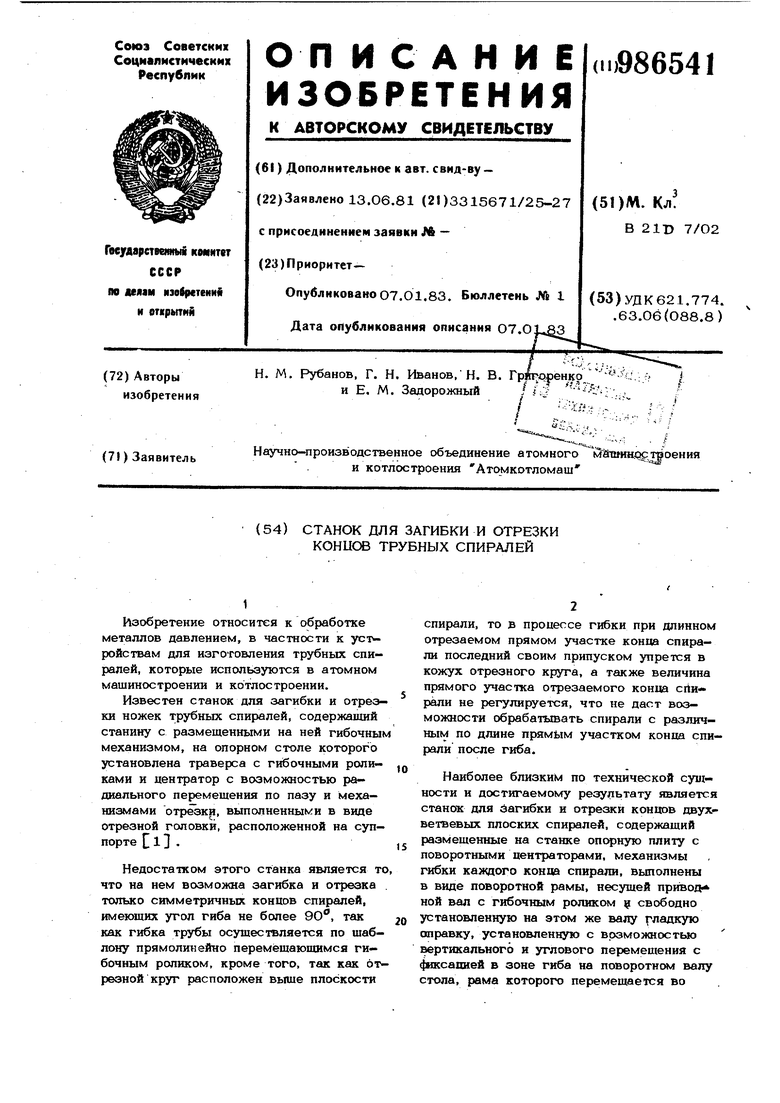

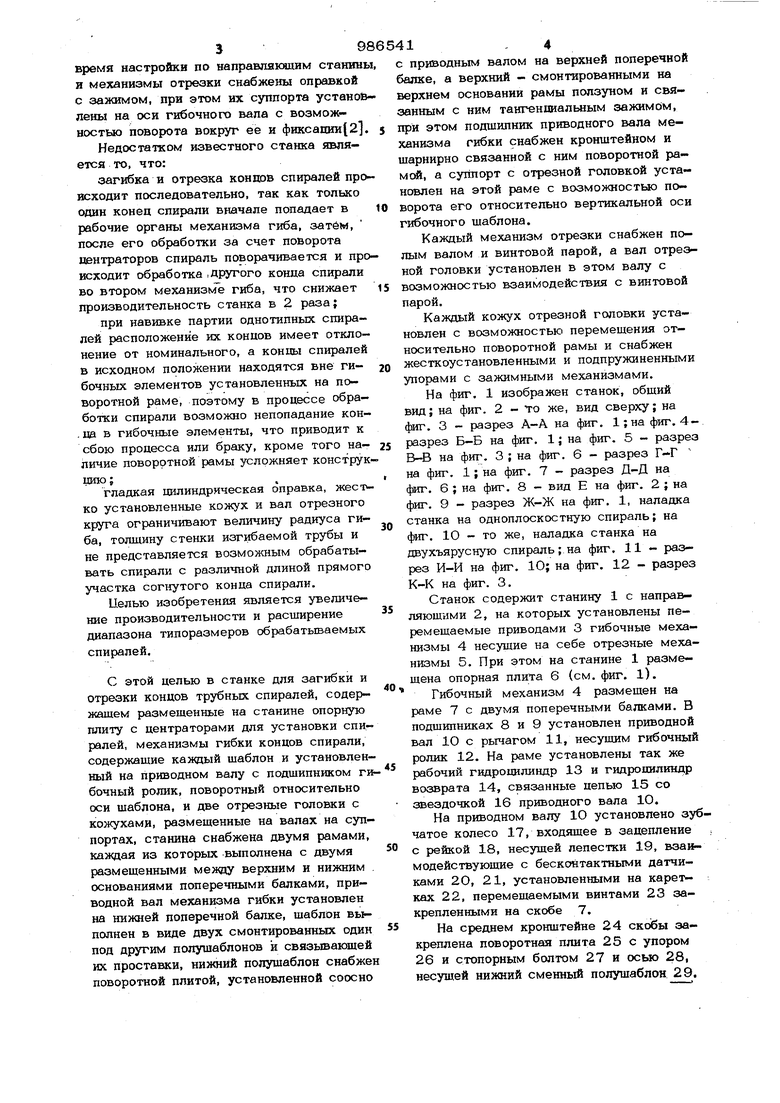

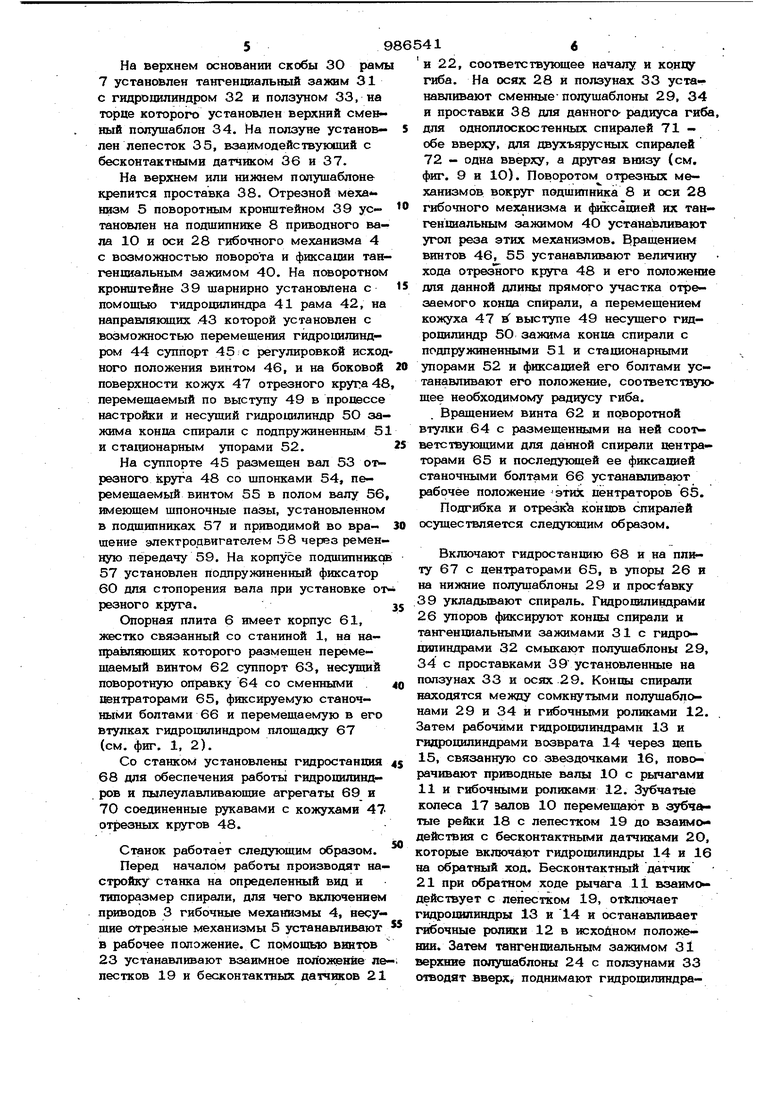

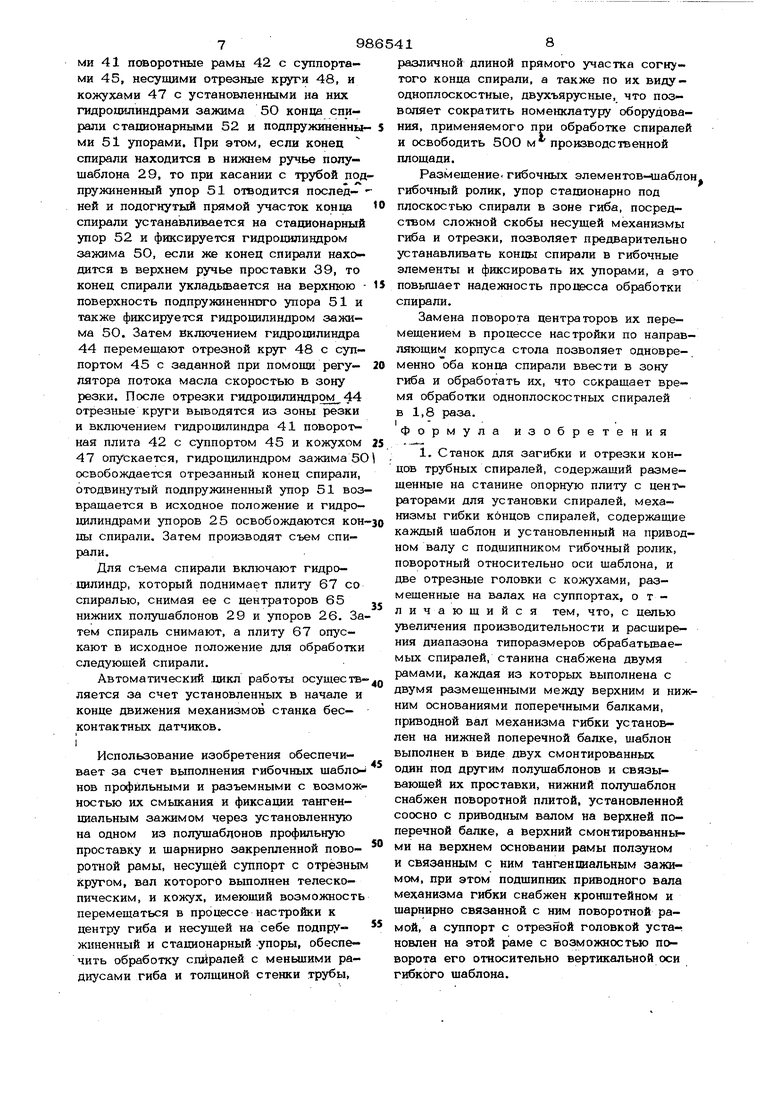

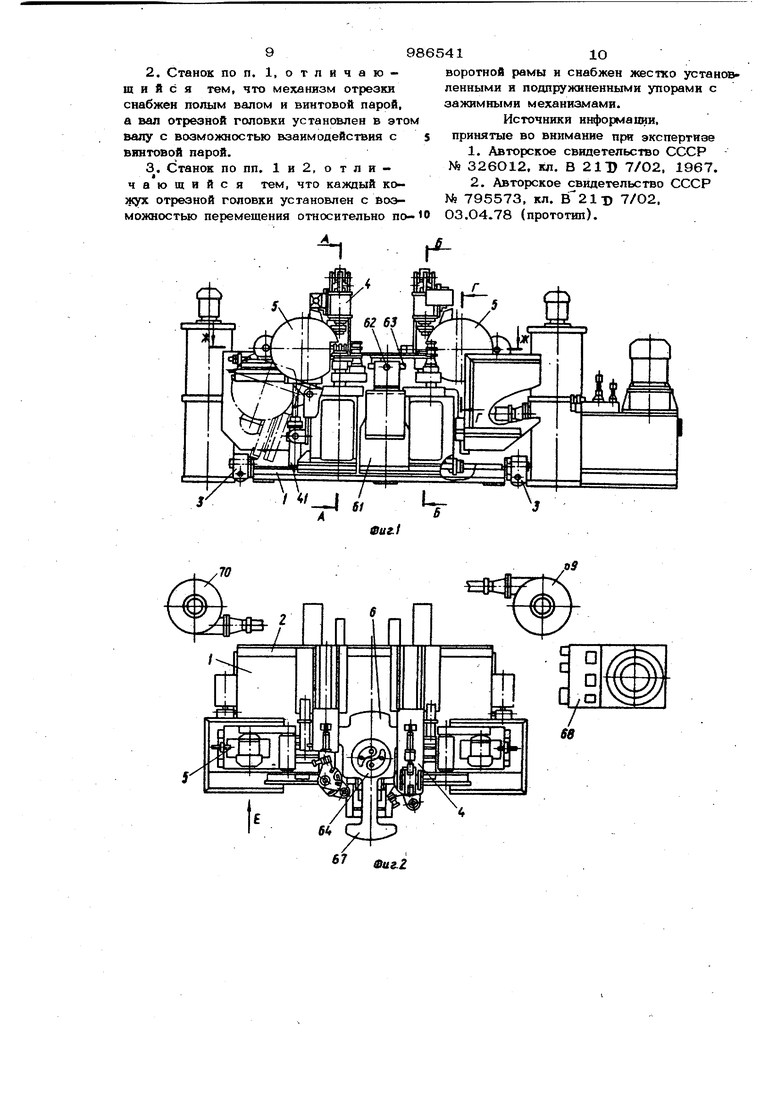

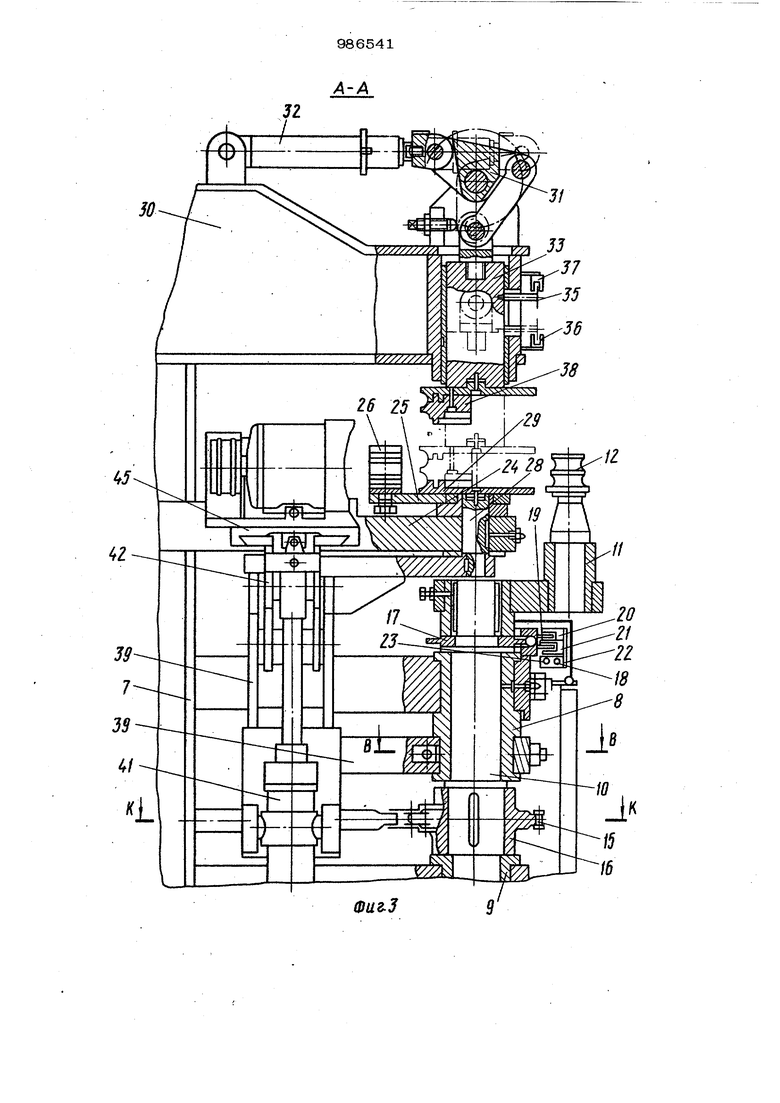

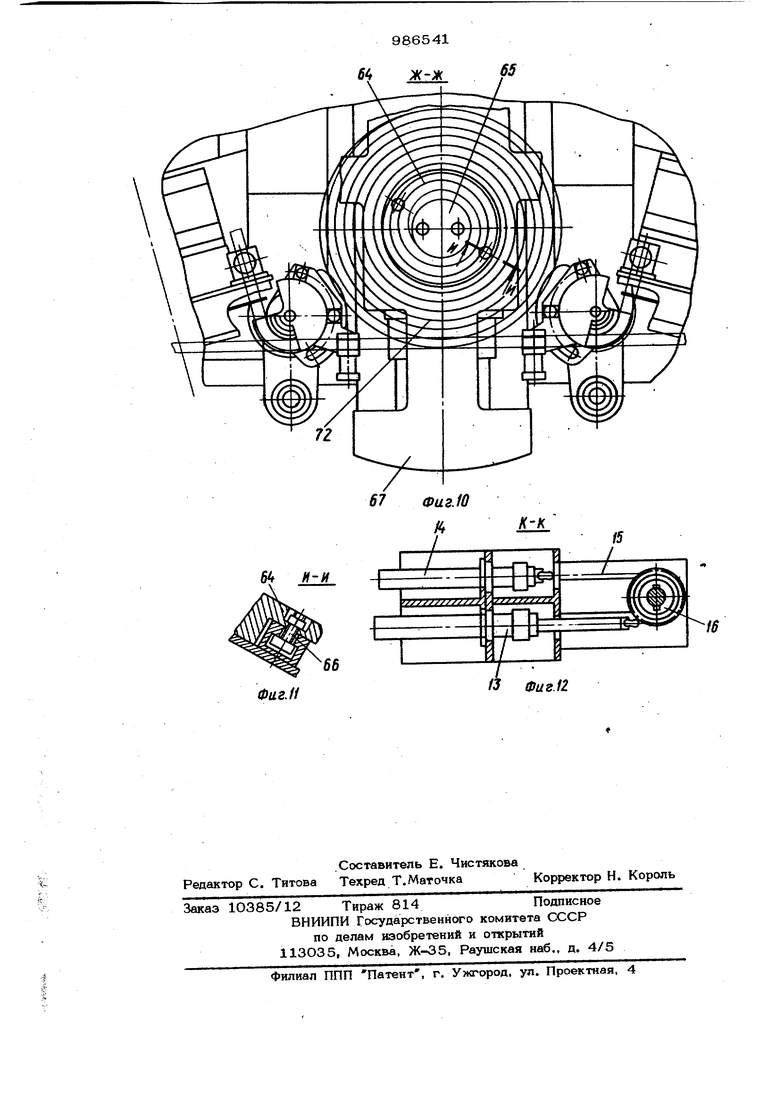

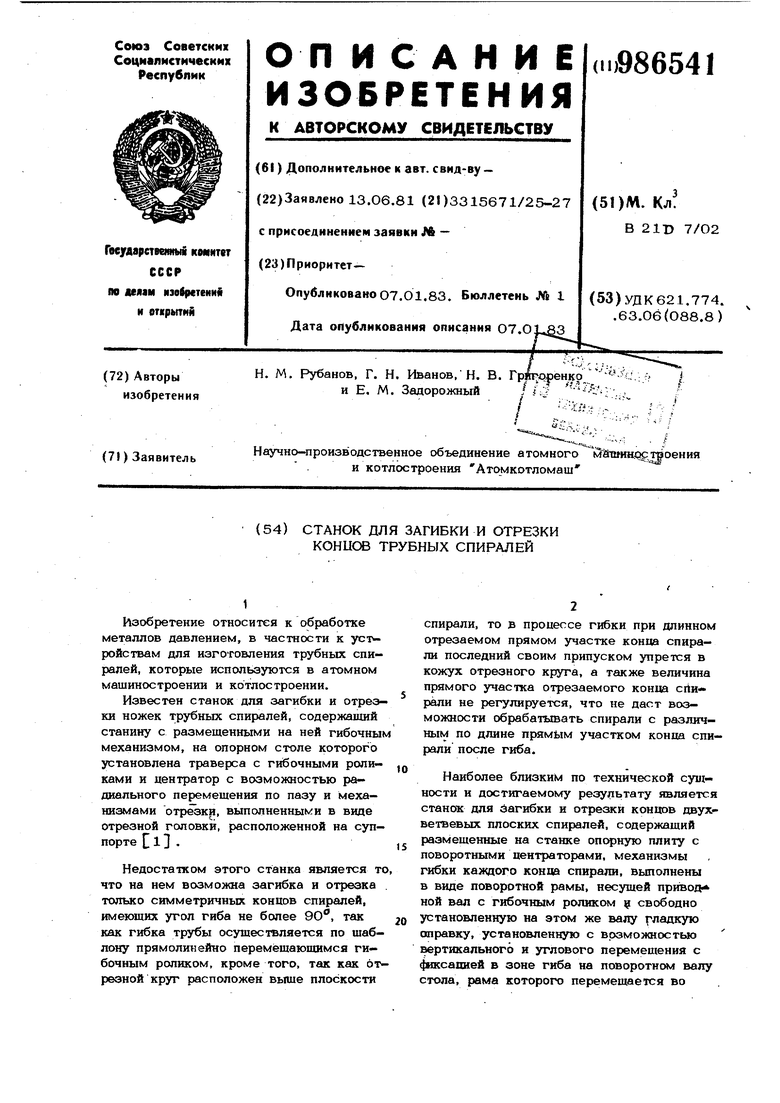

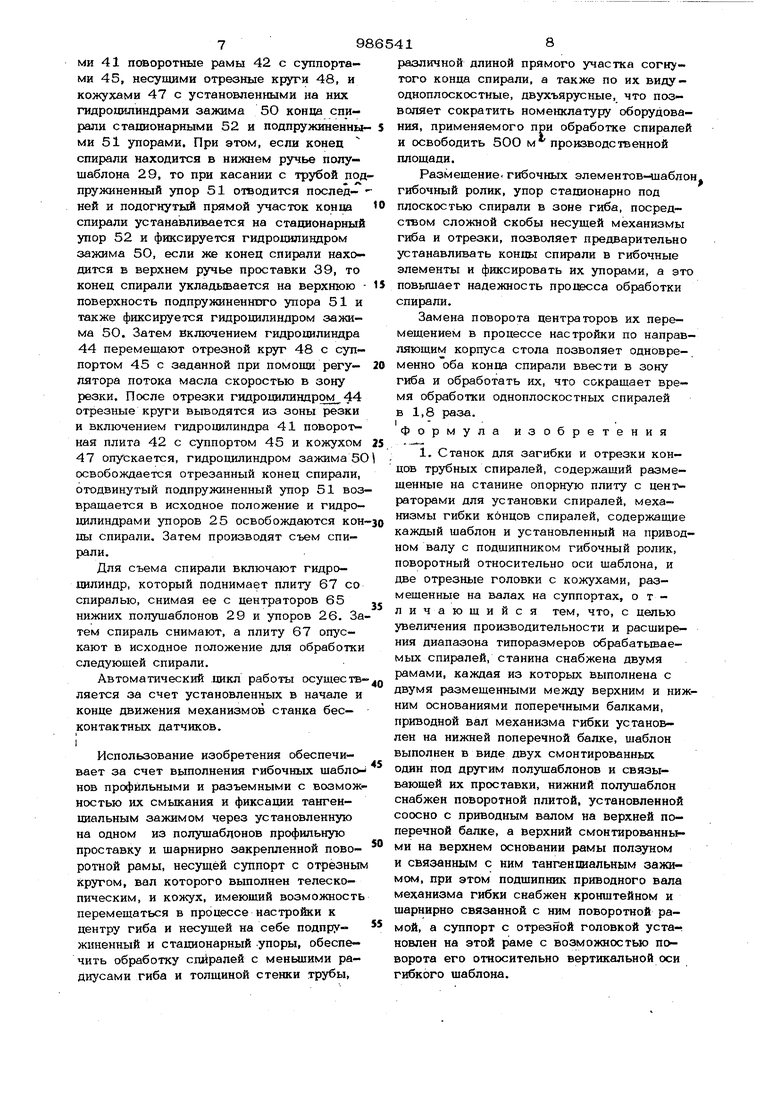

Наиболее близким по технической cyuiности Н достигаемому результату $тляется станок для Загибки и отрезки концов двухветвевых плоских спиралей, содержащий размещенные на станке опсфную плиту с поворотными центраторами, механизмы гибки каждого конца спирали, выполнены в виде поворотной рамы, несущей привод ной вал с гибочным роликом свободно установленную на этом же валу гладкую оправку, установленную с возможностью вертикального и углового перемещения с ({иксапией в зоне гиба на поворотном валу стола, рама которого перемещается во время настройки по направпякицим станин и механизмы отрезки снабжены оправкой с зажимом, при этом их суппорта устано1 пены на оси гибочного вала с возможностью поворота вокруг ее и фиксащш(2 Недостатком известного станка является то, что: загибка и отрезка кондов спиралей про исходит последовательно, так как только один конец спирали вначале попадает в рабочие органы механизма гиба, затем, после его обработки за счет поворота центраторов спираль поворачивается и пр 1к;ходит обработка .Другого конца спирали во втором механизме гиба, что снижает производительность станка в 2 раза; при навивке партии однотипных спиралей расположение их концов имеет отклонение от номинального, а концы спиралей в исходном положении находятся вне гибочных элементов установленных на поворотной раме, поэтому в процессе обработки спирали возможно непопадание кон. ца в гибочные элементы, что приводит к сбою процесса или браку, кроме того наличие поворотной рамы усложняет конструк цию; гладкая цилиндрическая оправка, жестко установленные кожух и вал отрезного круга ограничивают величину радиуса гиба, толщину стенки изгибаемой трубы и не представляется возможным обрабатывать спирали с различной длиной прямого участка coriiyToro конца спирали. Целью изобретения является увеличение производительности и расширение диапазона типоразмеров обрабатьгоаемых спиралей. С этой целью в станке для загибки и отрезки концов трубных спиралей, содержащем размещенные на станине опорную плиту с центраторами для установки спиралей, механизмы гибки концов спирали, содержащие каждый щаблон и установленный на приводном валу с подшипником ги бочный ролик, поворотный относительно оси шаблона, и две отрезные головки с кожухами, размещенные на валах на суппортах, станина снабжена двумя рамами. Каждая из которых выполнена с двумя размещенными между верхним и нижним . основаниями поперечными балками, приводной вал механизма гибки установлен на нижней поперечной балке, шаблон вь полнен в виде двух смонтированных один под другим полушаблонов и связьюаюшей их проставки, нижний полушаблон снабжен поворотной плитой, установленной соосно С приводным валом на верхней поперечной балке, а верхний - смонтированными на верхнем основании рамы ползуном и связанным с ним тангенциальным зажимом, при этом подшипник приводного вала механизма гибки снабжен кронштейном и шарнирно связанной с ним поворотной ра- мсяй, а суппорт с отрезной головкой установлен на этой раме с возможностью поворота его относительно вертикальной оси гибочного шаблона. Каждый механизм отрезки снабжен полым валом и винтовой парой, а вал отре&ной головки установлен в этом валу с возможностью взаимодействия с винтовой парой. Каждый кожух отрезной головки установлен с возможностью перемещения относительно поворотной рамы и снабжен жесткоустановленными и подпружиненными упорами с зажимными механизмами. На фиг. 1 изображен станок, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 3 ; на фиг. 6 - разрез Г-Г на фиг. 1; на фиг. 7 - разрез Д-Д на фиг. 6 ; на фиг. 8 - вид Е на фиг. 2 ; на фиг. 9 - разрез Ж-Ж на фиг. 1, наладка станка на одноплоскостную спираль; на фиг. 10 - то же, наладка станка на двухъярусную спираль; на фиг. 11 - разрез И-И на фиг. 10; на фиг. 12 - разрез К-К на фиг. 3. Станок содержит станину 1 с напра&ляюшнми 2, на которых установлены перемещаемые приводами 3 гибочные механизмы 4 несущие на себе отрезные механизмы 5. При этом на станине 1 размещена опорная плита 6 (см. фиг. 1). Гибочный механизм 4 размещен на раме 7 с двумя поперечными балками. В подшипниках 8 и 9 установлен приводной вал 10 с рычагом 11, несущим гибочный ролик 12. На раме установлены так же рабочий гидроцилиндр 13 и гидрошглиндр возврата 14, связанные цепью 15 со звездочкой 16 приводного вала 10. На приводном валу 10 установлено зубчатое колесо 17, входящее в зацепление -. с рейкой 18, несущей лепестки 19, взаимодействующие с бесконтактными датчиками 2О, 21, установленными на каретках 22, перемещаемыми винтами 23 закрепленными на скобе 7. На среднем кронштейне 24 скобы закреплена поворотная плита 25 с упором 26 и стопорным болтом 27 и осью 28, несушей нижний сменный полушаблон 29.

На верхнем основании скобы 30 рамы 7 установпен тангенциальный зажим 31 с гидрошшиндром 32 и ползуном 33, на торце которого установлен верхний сменный попушаблон 34. На ползуне установ- лен лепесток 35, взаимодействукмшй с бесконтактными датчиком 36 и 37.

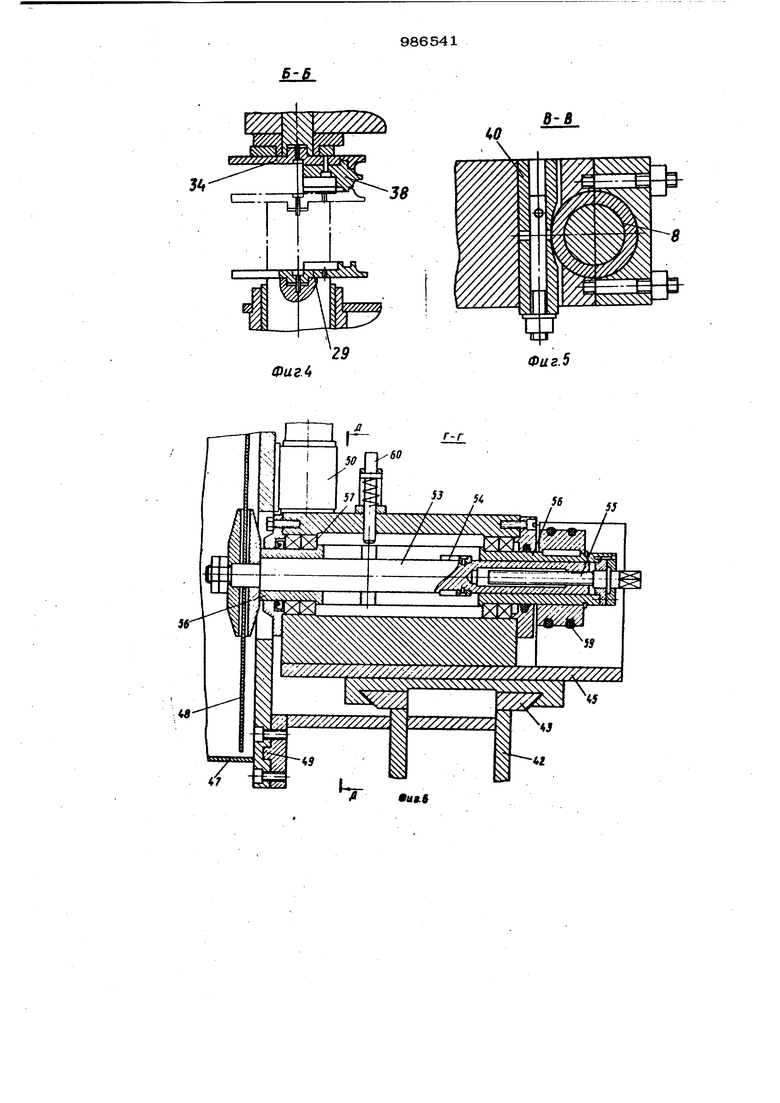

На верхнем или нижнем попутпаблоне крепится проставка 38. Отрезной меха низм 5 поворотным кронштейном 39 ус- тановлен на подшипнике 8 приводного вала 1О и оси 28 гибочного механизма 4 с возможностью поворота и фиксации тавгенаиальным зажимом 4О. На псеоротном кронштейне 39 шарнирно установлена с помощью гидроцилиндра 41 рама 42, на направляющих .43 которой установлен с возможностью перемещения гидроцилиндром 44 суппорт 45 с регулировкой исходного положения винтом 46, и на боковой поверхности кожух 47 отрезного круга 48 перемешаемый по выступу 49 в процессе настройки и несущий гкдроцилиндр 5О зажима конца спирали с подпружиненным 51 и стационарным упорами 52.

На суппорте 45 размещен вал 53 от резного круга 48 со шпонками 54, перемещаемый винтом 55 в полом валу 56, имеющем шпоночные пазы, установленном в подшипниках 57 и приводимой во врашение электроцвигатсглем 58 через ременную передачу 59. На корпусе подшипников 57 установлен подпружиненный фиксатор 60 для стопорения вала при установке от резного круга.

Опорная плита 6 имеет корпус 61, жестко связанный со станиной 1, на направляющих которого размещен перемещаемый винтом 62 суппорт 63, несущий поворотную оправку 64 со сменными

центраторами 65, фиксируемую станочными болтами 66 и перемещаемую в его втулках гидрошшиндром площадку 67 (см. фиг. 1, 2).

Со станком установлены гидростанция 68 для обеспечения работы гидроцилин/ ров и пылеулавливающие агрегаты 69 и 70 соединенные рукавами с кожухами 47 отрезных кругов 48.

Станок работает следующим образом.

Перед началом работы производят настройку станка на определенный вид и типоразмер спирали, для чего включением приводов 3 гибочные механизмы 4, несущие отрезные механизмы 5 устанавливают в рабочее положение. С помощью винтов 23 устанавливают взаимное положение ле- пестков 19 и бесконтактных датчиков 21

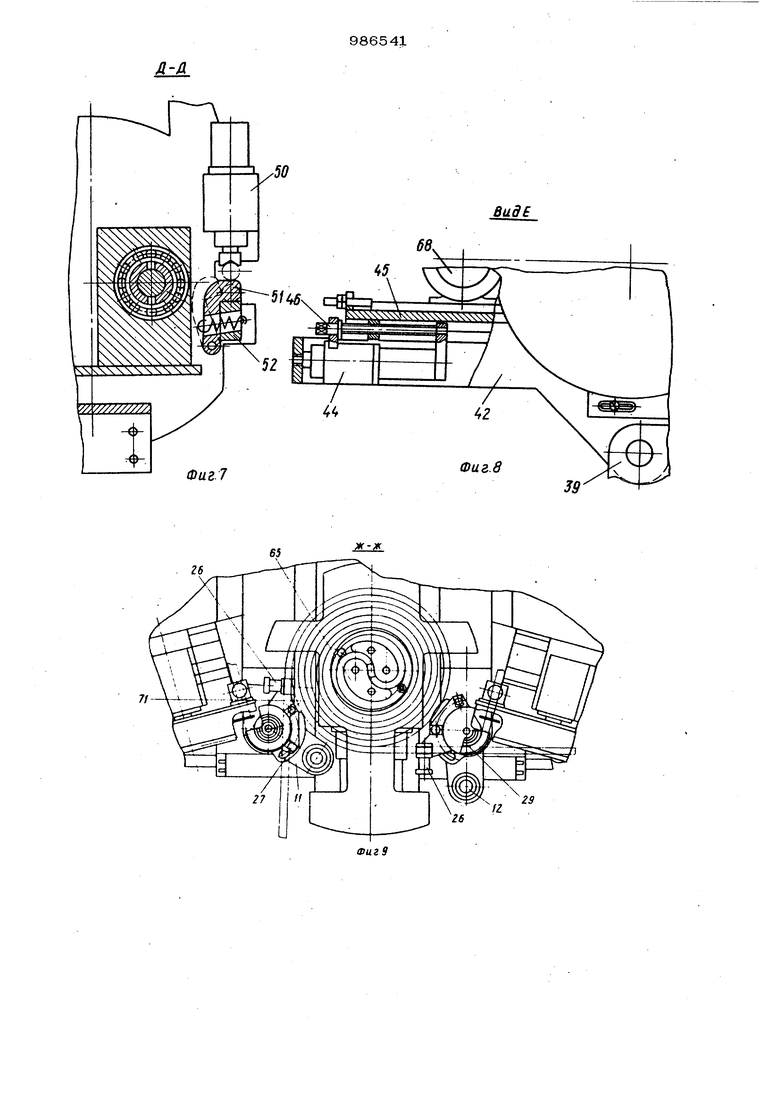

и 22, соответствующее началу и концу гиба. На осях 28 и ползунах 33 устанавливают сменные-полушаблоны 29, 34 и проставки 38 для данного- радиуса гиба для одноплоскостенных спиралей 71 - обе вверху, для двухъярусных спиралей 72 - одна вверху, а другая внизу (см, фиг. 9 и 1О). Поворотом отрезных механизмов вокруг подшипника 8 и оси 28 гибочного механизма и ф ассацией их тангенциальным зажимом 4О устанавливают угол реза этих механизмов. Вращением винтов 46, 55 устанавливают величину хода отрезного круга 48 и его положени дпя данной длины прямого участка отрезаемого конца спирали, а перемещением кожуха 47 Е выступе 49 несущего гидроцилиндр 50 зажима конца спирали с подпружиненными 51 и стационарными упорами 52 и фиксацией его болтами устанавливают его положение, соответствуто щее необходимому радиусу гиба.

Вращением винта 62 и поворотной втулки 64 с размещенными на ней соот ветствующими для данной спирали центраторами 65 и последукяцей ее фиксацией станочными болтами 66 устанавливают рабочее положение этих центраторов 65.

Подгибка и отрезкЪ концов спиралей осуществляется следукжцим образом.

Включают гидростанцию 68 и на плиту 67 с центраторами 65, в упоры 26 и на нижние полушаблоны 29 и прос- авку 39 укладьтают спираль. Гидрошшиндрами 26 упоров фиксируют концы спирали и тангенциальными зажимами 31с гидродилиндрами 32 смыкают полушаблоны 29, 34 с проставками 39 установленные на ползунах 33 и осях 29. Концы спирали находятся между сомкнутыми полушаблонами 29 и 34 и гибочными роликами 12. Затем рабочими гидрошшиндрами 13 и гидроцилиндрами возврата 14 через цепь 15, связанную со звездочками 16, поворачивают приводные валы 1О с рычагами 11 и гибочными роликами 12. Зубчатые колеса 17 залов 10 перемещают в зубчатые рейки 18 с лепестком 19 до взаимо действия с бесконтактными датчиками 20, которые включак т гидроцилиндры 14 и 16 на обратный ход. Бесконтактный датчик 21 при обратном ходе рычага 11 взаимодействует с лепестком 19, отключает гндроцилиндры 13 и 14 и останавливает гибочные ролики 12 в исходном положении. Затем тангенциальным зажимом 31 верхние полушаблоны 24 с ползунами 33 отводят вверх, поднимают гидроцилиндрами 41 поворотные рамы 42 с суппортами 45, несуишми отрезные крути 48, и кожухами 47 с установленными на них гидроюшиндрами зажима 50 конца спирали стационарными 52 и подпружиненными 51 упорами. При этом, еспи конец спирали находится в нижнем ручье полушаблона 29, то при касании с трубой под пружиненный упор 51 отводится последней и подогнутый прямой участок конца спирали устанавливается на стационарный упор 52 и фиксируется гидроцилиндром зажима 5О, если же конец спирали находится в верхнем ручье проставки 39, то конец спирали укладывается на верхнюю поверхность подпружиненного упора 51 и также фиксируется гидроиилиндром зажима 50. Затем включением гидрошлиндра 44 перемещают отрезной круг 48 с суппортом 45с заданной при помощи регулятора потока масла скоростью в зону резки. После отрезки гидроцилиндром 44 отрезные круги выводятся из зоны резки и включением гидроцилиндра 41 поворотная плита 42 с суппортом 45 и кожухом 47 опускается, гидроцилиндром зажима 5О освобождается отрезанный конец спирали, отодвинутый подпружиненный упор 51 воз вращается в исходное положение и гидро- цилиндрами упоров 25 освобождаются кон цы спирали. Затем производят съем спирали. Для съема спирали включают гидроцилиндр, который поднимает плиту 67 со спиралью, снимая ее с центраторов 65 нижних полушаблонов 29 и упоров 26. За тем спираль снимают, а плиту 67 опускают в исходное положение для обработки следующей спирали. Автоматический цикл работы осуществ ляется за счет установленных в начале и конце движения механизмов станка бесконтактных датчиков. Использование изобретения обеспечивает за счет выполнения гибочных шаблонов профильными и разъемными с возмож ностью их смыкания и фиксации тангенциальным зажимом через установленную на одном из полушабдонов профильную проставку и шарнирно закрепленной поворотной рамы, несущей суппорт с отрезным кругом, вал которого выполнен телескопическим, и коисух, имеющий возможность перемещаться в процессе настройки к центру гиба и несущей на себе подпружиненный и стационарный упоры, обеспечить обработку спиралей с меньшими радиусами гиба и толщиной стенки трубы. различной длиной прямого участка согнутого конца спирали, а также по их видуодноплоскостные, двухъярусные, что позволяет сократить номенклатуру оборудования, применяемого при обработке спиралей и освободить 50О м производственной площади. Размещение, гибочных элементов-чиаблон. гибочный ролик, упор стационарно под плоскостью спирали в зоне гиба, посредством сложной скобы несущей механизмы гиба и отрезки, позволяет предварительно устанавливать концы спирали в гибочные элементы и фиксировать их упорами, а это повьпиает надежность процесса обработки спирали. Замена поворота центраторов их перемещением в процессе настройки по направляющим корпуса стола позволяет одновременно оба конш спирали ввести в зону гиба и обработать их, что сокращает время обработки одноплоскостных спиралей в 1,8 раза. Формула изобретения 1. Станок для загибки и отрезки концов трубных спиралей, содержащий размещенные на станине опорную плиту с центраторами для установки спиралей, механизмы гибки концов спиралей, содержащие каждый шаблон и установленный на приводном валу с подшипником гибочный ролик, поворотный относительно оси шаблона, и две отрезные головки с кожухами, размещенные на валах на суппортах, о т личающийся тем, что, с целью увеличения производительности и расширения диапазона типоразмеров обрабатьшаемых спиралей, станина снабжена двумя рамами, каждая из которых выполнена с двумя размещенными между верхним и нижним основаниями поперечными балками, приводной вал механизма гибки установлен на нижней поперечной балке, шаблон выполнен в виде двух смонтированных один под другим полушаблонов и связывающей их проставки, нижний полушаблон снабжен поворотной плитой, установленной соосно с приводным валом на верхней поперечной балке, а верхний смонтированными на верхнем основании рамы ползуном и связанным с ним тангенциальным зажимом, при этом подшипник приводного вала механизма гибки снабжен кронштейном и шарнирно связанной с ним поворотной рамой, а суппорт с отрезной головкой установлен на этой раме с возможностью поворота его относительно вертикальной оси гибкого шаблона. 2.Станок по п. 1, отличающий с я тем, что механизм отрезки снабжен полым валом и винтовой парой, а вал отрезной головки установлен в это валу с возможностью взаимодействия с винтовой парой. 3.Станок по пп, 1и2, отличающийся тем, что каждый коукук отрезной головкн установлен с возможностью перемещения относительно по 4110 воротной рамы и снабжен жестко установленными и подпружиненными упорами с зажимными механизмами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 326012. кл. В 211) 7/О2, 1967. 2.Авторское свидетельство СССР Nfe 795573, кл. 7/02, 03.04.78 (прототип).

Фиг.3

Фиг4

ВВ

Фиг. 5

7

г-г

55

««в

гб

ж-д

29

fi

Авторы

Даты

1983-01-07—Публикация

1981-07-13—Подача