Изобретение относится к холодной обработке металлов и может быть использовано для автоматизации процесса холодной штамповки деталей магнитопровода электрических машин из полосы, находящейся в рулоне.

Целью изобретения является расширение технологических возможностей и повышение производительности.

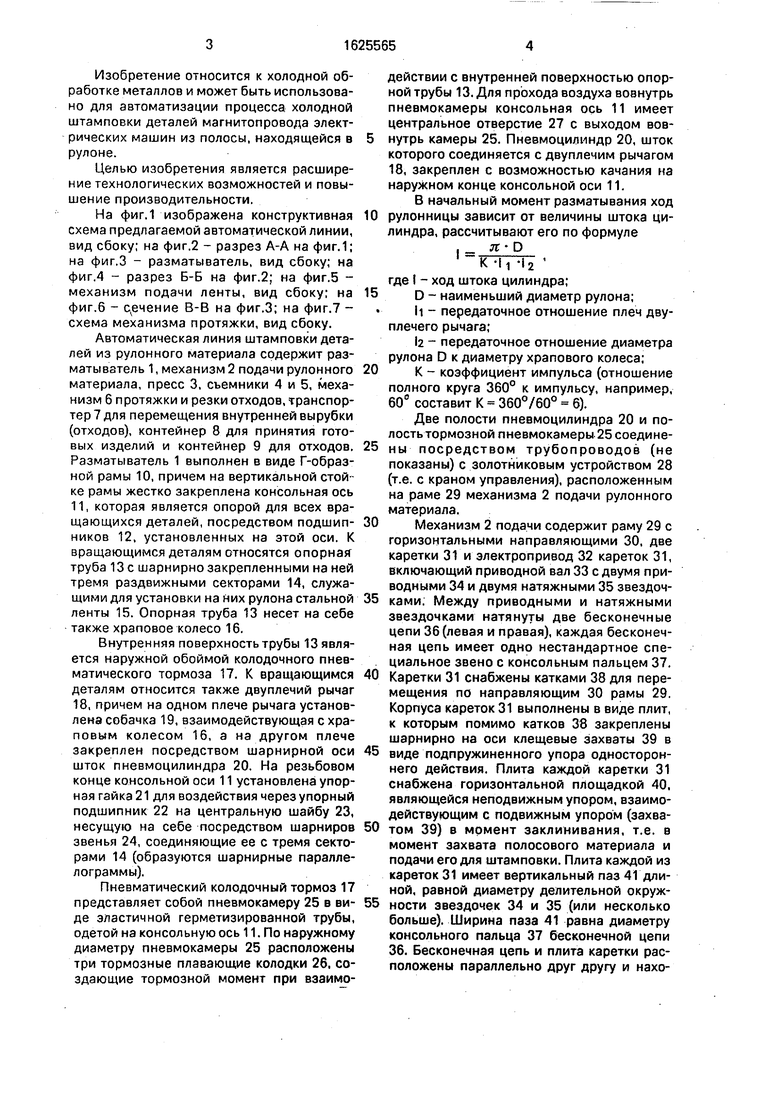

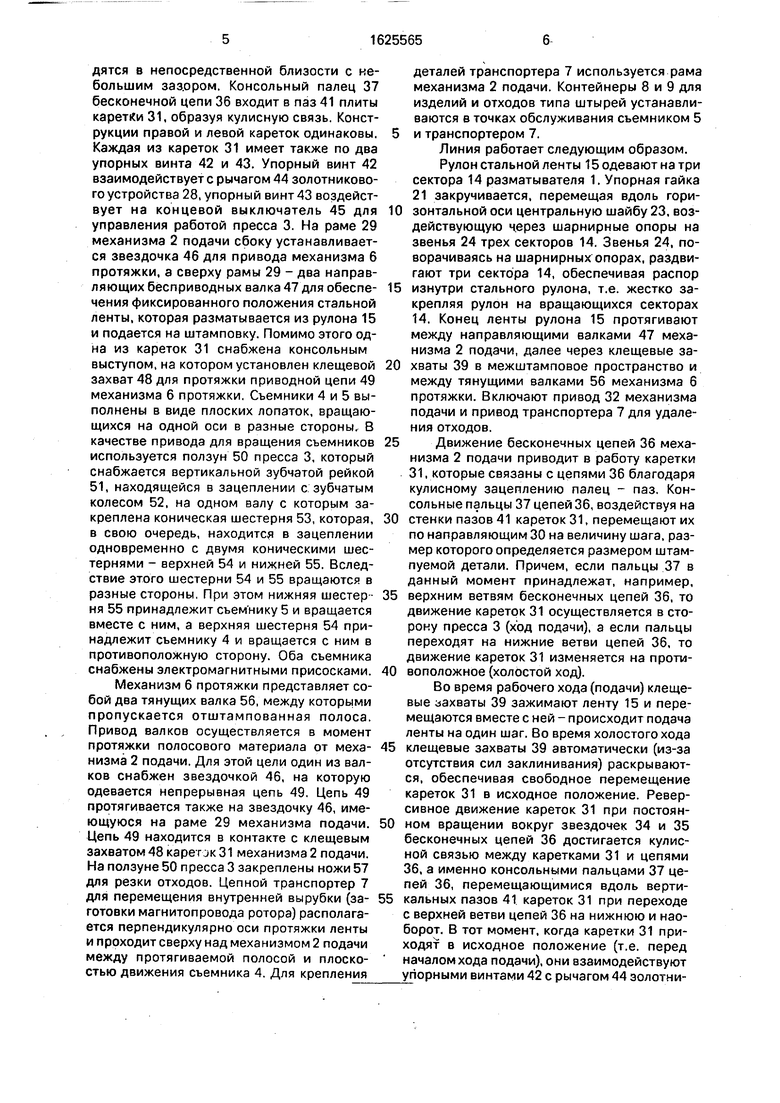

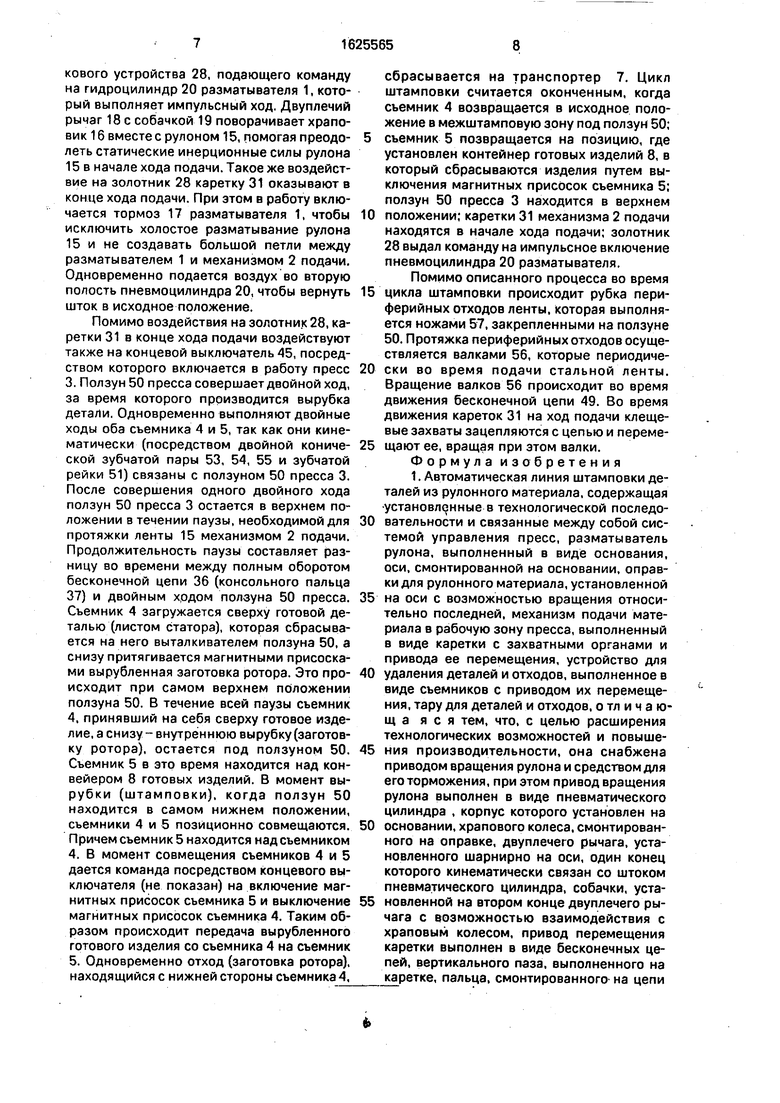

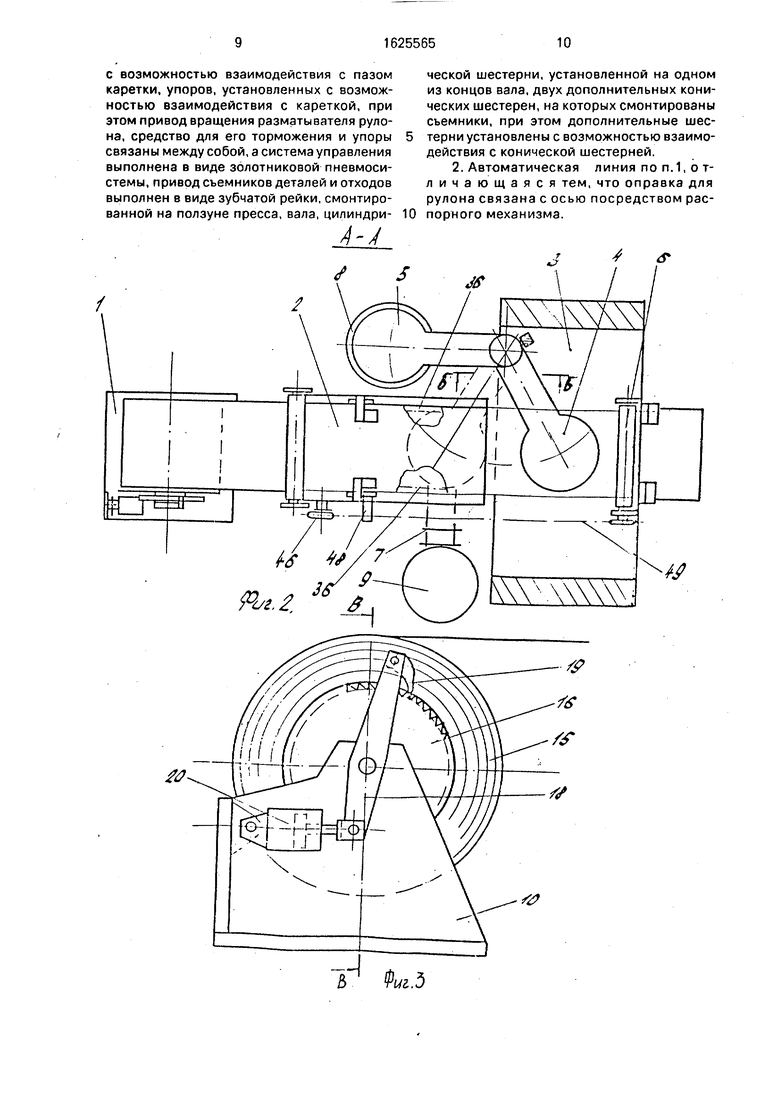

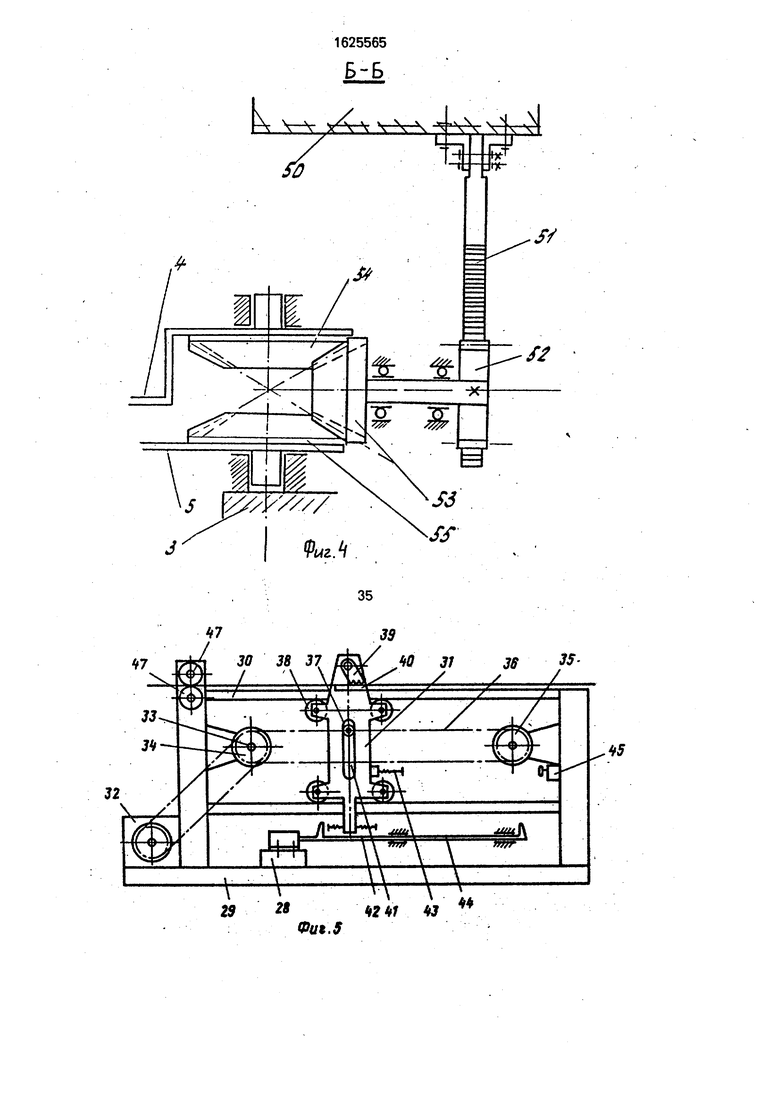

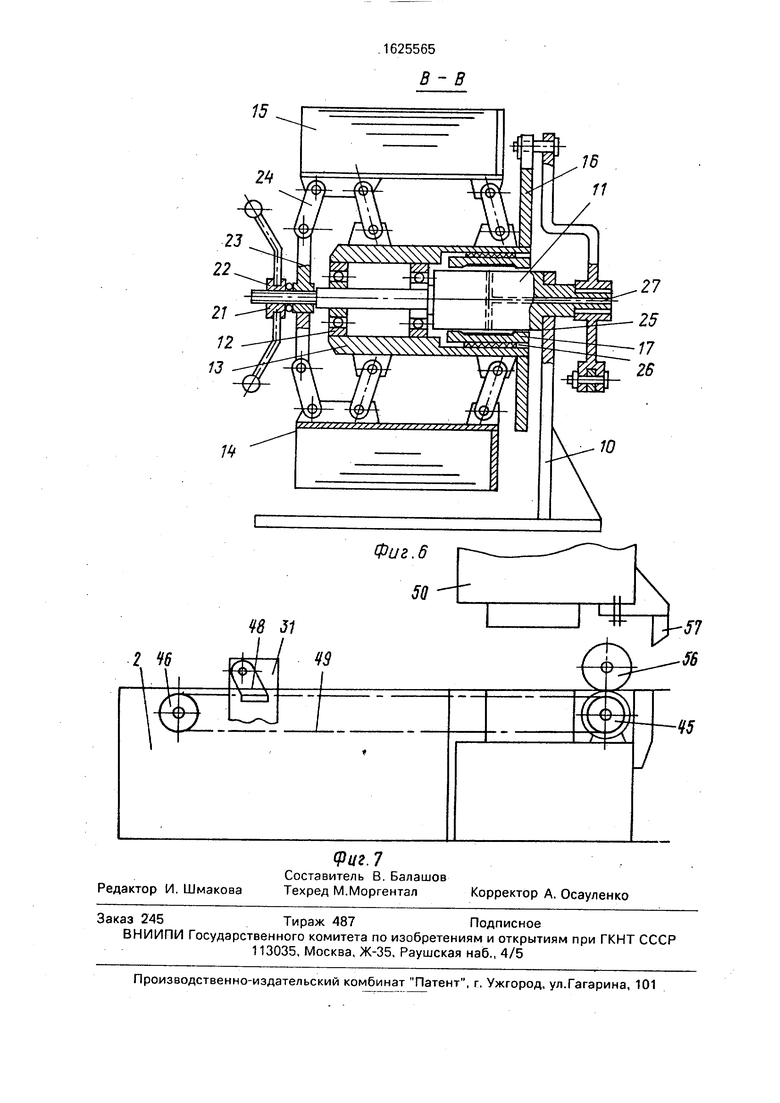

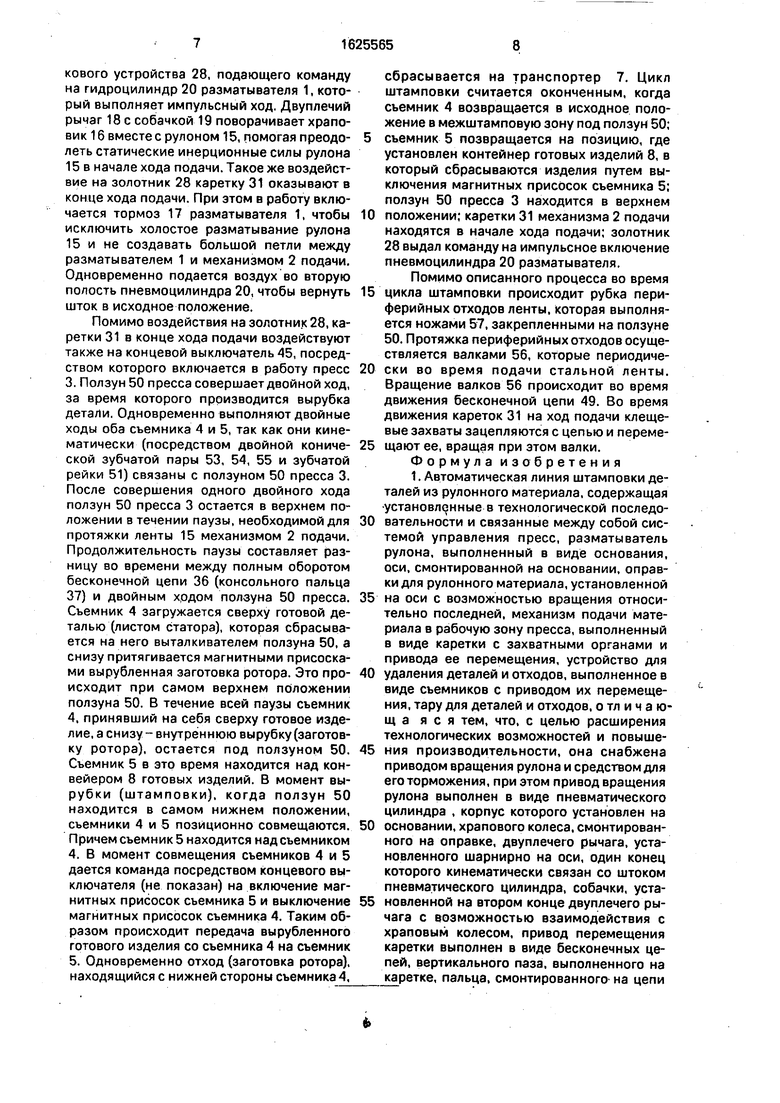

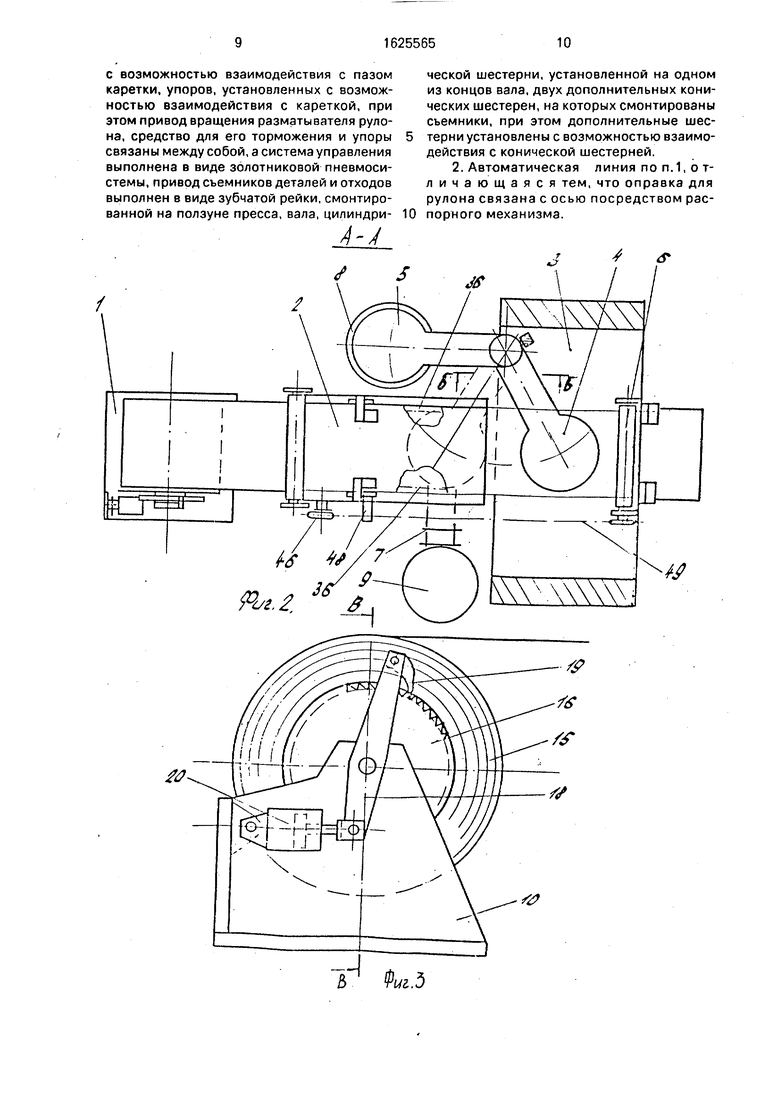

На фиг.1 изображена конструктивная схема предлагаемой автоматической линии, вид сбоку; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разматыватель, вид сбоку; на фиг.4 - разрез Б-Б на фиг.2; на фиг.5 - механизм подачи ленты, вид сбоку; на фиг.6 - сучение В-В на фиг.З; на фиг.7 - схема механизма протяжки, вид сбоку.

Автоматическая линия штамповки деталей из рулонного материала содержит разматыватель 1, механизм 2 подачи рулонного материала, пресс 3, сьемники 4 и 5, механизм 6 протяжки и резки отходов, транспортер 7 для перемещения внутренней вырубки (отходов), контейнер 8 для принятия готовых изделий и контейнер 9 для отходов. Разматыватель 1 выполнен в виде Г-образ- ной рамы 10, причем на вертикальной стой ке рамы жестко закреплена консольная ось 11, которая является опорой для всех вращающихся деталей, посредством подшипников 12, установленных на этой оси. К вращающимся деталям относятся опорная труба 13с шарнирно закрепленными на ней тремя раздвижными секторами 14, служащими для установки на них рулона стальной ленты 15. Опорная труба 13 несет на себе также храповое колесо 16.

Внутренняя поверхность трубы 13 является наружной обоймой колодочного пневматического тормоза 17. К вращающимся деталям относится также двуплечий рычаг 18, причем на одном плече рычага установлена собачка 19, взаимодействующая с храповым колесом 16, а на другом плече закреплен посредством шарнирной оси шток пневмоцилиндра 20. На резьбовом конце консольной оси 11 установлена упорная гайка 21 для воздействия через упорный подшипник 22 на центральную шайбу 23, несущую на себе посредством шарниров звенья 24, соединяющие ее с тремя секторами 14 (образуются шарнирные параллелограммы).

Пневматический колодочный тормоз 17 представляет собой пневмокамеру 25 в виде эластичной герметизированной трубы, одетой на консольную ось 11. По наружному диаметру пневмокамеры 25 расположены три тормозные плавающие колодки 26. создающие тормозной момент при взаимодействии с внутренней поверхностью опорной трубы 13. Для прохода воздуха вовнутрь пневмокамеры консольная ось 11 имеет центральное отверстие 27 с выходом вовнутрь камеры 25. Пневмоцилиндр 20, шток которого соединяется с двуплечим рычагом 18, закреплен с возможностью качания на наружном конце консольной оси 11.

В начальный момент разматывания ход

рулонницы зависит от величины штока цилиндра, рассчитывают его по формуле I - Я D

К-И -12 где I - ход штока цилиндра;

D - наименьший диаметр рулона;

И - передаточное отношение плеч двуплечего рычага;

2 - передаточное отношение диаметра рулона D к диаметру храпового колеса;

к - коэффициент импульса (отношение полного круга 360° к импульсу, например, 60е составит К 360°/60° 6).

Две полости пневмоцилиндра 20 и полость тормозной пневмокамеры 25 соединены посредством трубопроводов (не показаны) с золотниковым устройством 28 (т.е. с краном управления), расположенным на раме 29 механизма 2 подачи рулонного материала.

Механизм 2 подачи содержит раму 29 с горизонтальными направляющими 30, две каретки 31 и электропривод 32 кареток 31, включающий приводной вал 33 с двумя приводными 34 и двумя натяжными 35 звездочками. Между приводными и натяжными звездочками натянуты две бесконечные цепи 36 (левая и правая), каждая бесконечная цепь имеет одно нестандартное специальное звено с консольным пальцем 37.

Каретки 31 снабжены катками 38 для перемещения по направляющим 30 рамы 29. Корпуса кареток 31 выполнены в виде плит, к которым помимо катков 38 закреплены шарнирно на оси клещевые захваты 39 в

виде подпружиненного упора одностороннего действия. Плита каждой каретки 31 снабжена горизонтальной площадкой 40, являющейся неподвижным упором, взаимодействующим с подвижным упором (захватом 39) в момент заклинивания, т.е. в момент захвата полосового материала и подачи его для штамповки. Плита каждой из кареток 31 имеет вертикальный паз 41 длиной, равной диаметру делительной окруж5 ности звездочек 34 и 35 (или несколько больше). Ширина паза 41 равна диаметру консольного пальца 37 бесконечной цепи 36. Бесконечная цепь и плита каретки расположены параллельно друг другу и находятся в непосредственной близости с небольшим заз.ором. Консольный палец 37 бесконечной цепи 36 входит в паз 41 плиты каретки 31, образуя кулисную связь. Конструкции правой и левой кареток одинаковы. Каждая из кареток 31 имеет также по два упорных винта 42 и 43. Упорный винт 42 взаимодействует с рычагом 44 золотникового устройства 28, упорный винт43 воздействует на концевой выключатель 45 для управления работой пресса 3. На раме 29 механизма 2 подачи сбоку устанавливается звездочка 46 для привода механизма 6 протяжки, а сверху рамы 29 - два направляющих бесприводных валка 47 для обеспе- чения фиксированного положения стальной ленты, которая разматывается из рулона 15 и подается на штамповку. Помимо этого одна из кареток 31 снабжена консольным выступом, на котором установлен клещевой захват 48 для протяжки приводной цепи 49 механизма 6 протяжки. Съемники 4 и 5 выполнены в виде плоских лопаток, вращающихся на одной оси в разные стороны, В качестве привода для вращения съемников используется ползун 50 пресса 3, который снабжается вертикальной зубчатой рейкой 51, находящейся в зацеплении с зубчатым колесом 52, на одном валу с которым закреплена коническая шестерня 53, которая, в свою очередь, находится в зацеплении одновременно с двумя коническими шестернями - верхней 54 и нижней 55. Вследствие этого шестерни 54 и 55 вращаются в разные стороны, При этом нижняя тестер- ня 55 принадлежит съем нику 5 и вращается вместе с ним, а верхняя шестерня 54 принадлежит съемнику 4 и вращается с ним в противоположную сторону. Оба съемника снабжены электромагнитными присосками.

Механизм 6 протяжки представляет собой два тянущих валка 56, между которыми пропускается отштампованная полоса. Привод валков осуществляется в момент протяжки полосового материала от меха- низма 2 подачи. Для этой цели один из валков снабжен звездочкой 46, на которую одевается непрерывная цепь 49. Цепь 49 протягивается также на звездочку 46, имеющуюся на раме 29 механизма подачи. Цепь 49 находится в контакте с клещевым захватом 48 карет JK 31 механизма 2 подачи. На ползуне 50 пресса 3 закреплены ножи 57 для резки отходов. Цепной транспортер 7 для перемещения внутренней вырубки (за- готовки магнитолровода ротора) располагается перпендикулярно оси протяжки ленты и проходит сверху над механизмом 2 подачи между протягиваемой полосой и плоско- стью движения съемника 4. Для крепления

деталей транспортера 7 используется рама механизма 2 подачи. Контейнеры 8 и 9 для изделий и отходов типа штырей устанавливаются в точках обслуживания съемником 5 и транспортером 7.

Линия работает следующим образом.

Рулон стальной ленты 15 одевают на три сектора 14 разматывателя 1. Упорная гайка 21 закручивается, перемещая вдоль горизонтальной оси центральную шайбу 23, воздействующую через шарнирные опоры на звенья 24 трех секторов 14. Звенья 24, поворачиваясь на шарнирных опорах, раздвигают три сектора 14, обеспечивая распор изнутри стального рулона, т.е. жестко закрепляя рулон на вращающихся секторах 14. Конец ленты рулона 15 протягивают между направляющими валками 47 механизма 2 подачи, далее через клещевые захваты 39 в межштамповое пространство и между тянущими валками 56 механизма 6 протяжки. Включают привод 32 механизма подачи и привод транспортера 7 для удаления отходов.

Движение бесконечных цепей 36 механизма 2 подачи приводит в работу каретки 31, которые связаны с цепями 36 благодаря кулисному зацеплению палец - паз. Консольные пальцы 37 цепей 36, воздействуя на стенки пазов 41 кареток 31, перемещают их по направляющим 30 на величину шага, размер которого определяется размером штампуемой детали. Причем, если пальцы 37 в данный момент принадлежат, например, верхним ветвям бесконечных цепей 36, то движение кареток 31 осуществляется в сторону пресса 3 (ход подачи), а если пальцы переходят на нижние ветви цепей 36, то движение кареток 31 изменяется на противоположное (холостой ход).

Во время рабочего хода (подачи) клещевые захваты 39 зажимают ленту 15 и перемещаются вместе с ней - происходит подача ленты на один шаг. Во время холостого хода клещевые захваты 39 автоматически (из-за отсутствия сил заклинивания) раскрываются, обеспечивая свободное перемещение кареток 31 в исходное положение. Реверсивное движение кареток 31 при постоянном вращении вокруг звездочек 34 и 35 бесконечных цепей 36 достигается кулисной связью между каретками 31 и цепями 36, а именно консольными пальцами 37 цепей 36, перемещающимися вдоль вертикальных пазов 41 кареток 31 при переходе с верхней ветви цепей 36 на нижнюю и наоборот. В тот момент, когда каретки 31 приходят в исходное положение (т.е. перед началом хода подачи), они взаимодействуют упорными винтами 42 с рычагом 44 золотникового устройства 28, подающего команду на гидроцилиндр 20 разматывателя 1, который выполняет импульсный ход, Двуплечий рычаг 18 с собачкой 19 поворачивает храповик 16 вместе с рулоном 15, помогая преодолеть статические инерционные силы рулона 15 в начале хода подачи. Такое же воздействие на золотник 28 каретку 31 оказывают в конце хода подачи. При этом в работу включается тормоз 17 разматывателя 1, чтобы исключить холостое разматывание рулона 15 и не создавать большой петли между разматывателем 1 и механизмом 2 подачи. Одновременно подается воздух во вторую полость пневмоцилиндра 20, чтобы вернуть шток в исходное положение.

Помимо воздействия на золотник 28, каретки 31 в конце хода подачи воздействуют также на концевой выключатель 45, посредством которого включается в работу пресс 3. Ползун 50 пресса совершает двойной ход, за время которого производится вырубка детали. Одновременно выполняют двойные ходы оба съемника 4 и 5, так как они кинематически (посредством двойной конической зубчатой пары 53, 54, 55 и зубчатой рейки 51) связаны с ползуном 50 пресса 3. После совершения одного двойного хода ползун 50 пресса 3 остается в верхнем положении в течении паузы, необходимой для протяжки ленты 15 механизмом 2 подачи. Продолжительность паузы составляет разницу во времени между полным оборотом бесконечной цепи 36 (консольного пальца 37) и двойным ходом ползуна 50 пресса. Съемник 4 загружается сверху готовой деталью (листом статора), которая сбрасывается на него выталкивателем ползуна 50, а снизу притягивается магнитными присосками вырубленная заготовка ротора. Это происходит при самом верхнем положении ползуна 50. В течение всей паузы съемник 4, принявший на себя сверху готовое изделие, а снизу- внутреннюю вы рубку (за готовку ротора), остается под ползуном 50. Съемник 5 в это время находится над конвейером 8 готовых изделий. В момент вырубки (штамповки), когда ползун 50 находится в самом нижнем положении, съемники 4 и 5 позиционно совмещаются. Причем съемник 5 находится над съемником

4.В момент совмещения съемников 4 и 5 дается команда посредством концевого выключателя (не показан) на включение магнитных присосок съемника 5 и выключение магнитных присосок съемника 4. Таким образом происходит передача вырубленного готового изделия со съемника 4 на съемник

5.Одновременно отход (заготовка ротора), находящийся с нижней стороны съемника 4,

сбрасывается на транспортер 7. Цикл штамповки считается оконченным, когда съемник 4 возвращается в исходное положение в межштамповую зону под ползун 50;

съемник 5 позвращается на позицию, где установлен контейнер готовых изделий 8, в который сбрасываются изделия путем выключения магнитных присосок съемника 5; ползун 50 пресса 3 находится в верхнем

0 положении; каретки 31 механизма 2 подачи находятся в начале хода подачи; золотник 28 выдал команду на импульсное включение лневмоцилиндра 20 разматывателя.

Помимо описанного процесса во время

5 цикла штамповки происходит рубка периферийных отходов ленты, которая выполняется ножами 57, закрепленными на ползуне 50. Протяжка периферийных отходов осуществляется валками 56, которые периодиче0 ски во время подачи стальной ленты. Вращение валков 56 происходит во время движения бесконечной цепи 49. Во время движения кареток 31 на ход подачи клещевые захваты зацепляются с цепью и переме5 щают ее, вращая при этом валки.

Формула изобретения 1. Автоматическая линия штамповки деталей из рулонного материала, содержащая установленные в технологической последо0 вательности и связанные между собой системой управления пресс, разматыватель рулона, выполненный в виде основания, оси, смонтированной на основании, оправки для рулонного материала, установленной

5 на оси с возможностью вращения относительно последней, механизм подачи материала в рабочую зону пресса, выполненный в виде каретки с захватными органами и привода ее перемещения, устройство для

0 удаления деталей и отходов, выполненное в виде съемников с приводом их перемещения, тару для деталей и отходов, о тл и ч а ю- щ а я с я тем, что, с целью расширения технологических возможностей и повыше5 ния производительности, она снабжена приводом вращения рулона и средством для его торможения, при этом привод вращения рулона выполнен в виде пневматического цилиндра , корпус которого установлен на

0 основании,храпового колеса, смонтированного на оправке, двуплечего рычага, установленного шарнирно на оси, один конец которого кинематически связан со штоком пневматического цилиндра, собачки, уста5 новленной на втором конце двуплечего рычага с возможностью взаимодействия с храповым колесом, привод перемещения каретки выполнен в виде бесконечных цепей, вертикального паза, выполненного на каретке, пальца, смонтированного на цепи

с возможностью взаимодействия с пазом каретки, упоров, установленных с возможностью взаимодействия с кареткой, при этом привод вращения разматывателя рулона, средство для его торможения и упоры связаны между собой, а система управления выполнена в виде золотниковой пневмоси- стемы, привод съемников деталей и отходов выполнен в виде зубчатой рейки, смонтированной на ползуне пресса, вала, цилиндри0

ческой шестерни, установленной на одном из концов вала, двух дополнительных конических шестерен, на которых смонтированы съемники, при этом дополнительные шестерни установлены с возможностью взаимодействия с конической шестерней.

2. Автоматическая линия по п. 1, о т- личающаяся тем, что оправка для рулона связана с осью посредством распорного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Устройство для вырубки деталей из листа | 1984 |

|

SU1207566A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Автоматическая линия для штамповки деталей | 1991 |

|

SU1817725A3 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано для автоматизации процесса холодной штамповки деталей магнитопро- вода электрических машин из полосы, находящейся в рулоне. Цель изобретения - расширение технологических возможностей и повышение производительности. Рулон стальной ленты устанавливают на разматыватель 1, конец ленты рулона протягивают между направляющими валками механизма подачи, далее через, клещевые захваты в межштамповое пространство и между тянущими валками механизма 6 протяжки. Включают приводы механизма подачи и транспортера для удаления отходов. Движение бесконечных цепей механизма 2 подачи преобразуется в возвратно-поступательно перемещение каретки, посредством чего осуществляется подача материала на один шаг. Согласованная работа механизма разматывателя рулона и устройства для подачи материала происходит посредством упоров и золотниковой системы 28. Ползун пресса совершает двойной ход, за время которого производится вырубка детали. Одновременно выполняют двойные ходы оба съемника 4 и 5. Съемник 4 загружается сверху готовой деталью, а снизу притягивается магнитными присосками вырубленная заготовка ротора. В момент вырубки съемники 4 и 5 позиционно совмещаются и происходит передача вырубленного готового изделия со съемника 4 на съемник 5. Одновременно заготовка ротора, находящаяся с нижней стороны съемника 4, сбрасывается на транспортер. 1 з.п. ф-лы, 7 ил. О го ел ел Os ел ///////// Фаг 1

4-J

в

ig иЛ| и S LQ|

in

CO

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-07—Публикация

1989-03-09—Подача