Изобретение относится к области зубообработкИ и найдет применение при нарезании червяка роликовой передачи.

Известны способы обработки червяков роликовых передач вогнутой производяш.ей поверхностью, выполненной в виде пальцевой фрезы.

Недостатком известных способов обработки червяков является то, что в контактных точках сохраняется относительное скольжение сопряженных поверхностей и соответственно повышенный износ роликов и витка червяка в передаче.

Цель изобретения - получение витка червяка, касающегося номинальной огибающей цилиндрического ролика по действующей линии, в контактных точках которой отсутствует относительное скольжение сопряженных поверхностей.

Для этого пальцевой фрезе, горловое сечение которой выполняют равным диаметру ролика передачи, сообщают перемещение вдоль собственной оси, определяемое законом движения точки контакта ролика и червяка вдоль оси ролика в проектируемой передаче.

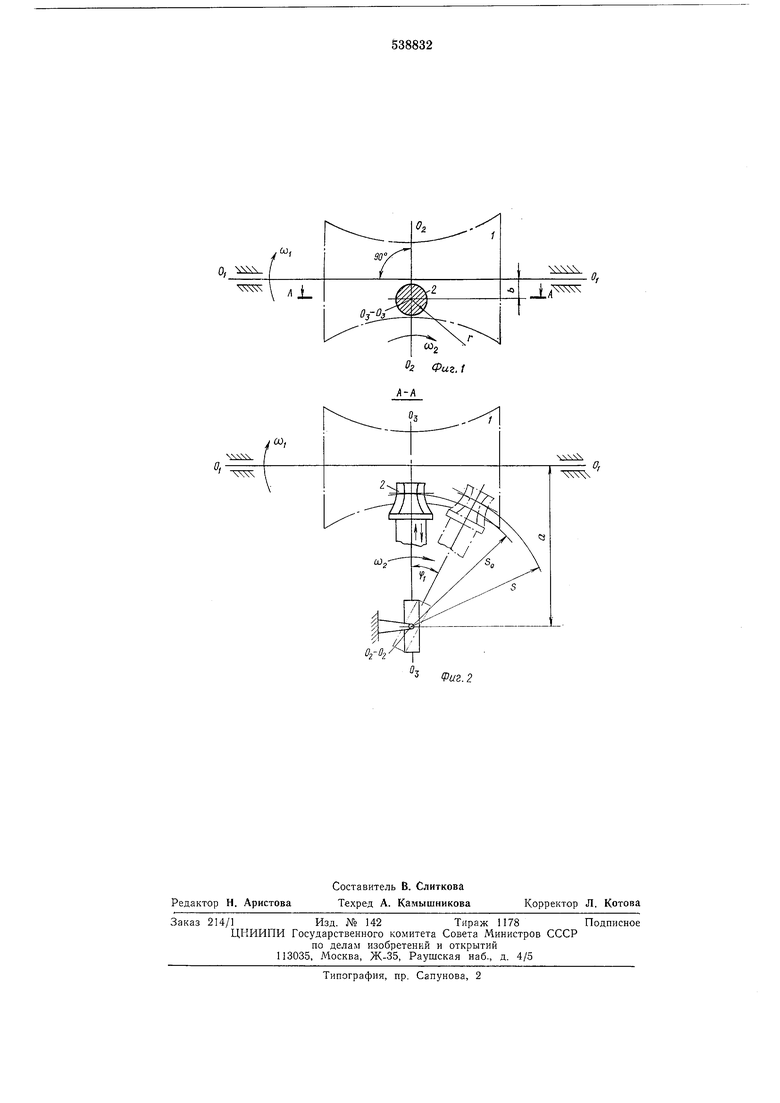

На фиг. 1 показана схема обработки червяка по предлагаемому способу; на фиг. 2 - разрез по А-А на фиг. 1.

Обрабатываемому червяку 1 задают вращение вокруг оси с угловой скоростью мь

Вогнутой производящей поверхности 2, выполненной в виде пальцевой фрезы, сообщают вращение вокруг оси О2О2 с угловой скоростью (02.

Межосевое расстояние в станочном зацеплении равно межосевому расстоянию в проектируемой передаче и обозначено через а. Ось пальцевой фрезы ОзОз, совпадающая с осью ролика в проектируемой передаче, пересекает

ось вращения О2О2 под прямым углом в точке, смещенной относительно кратчайшего межосевого расстояния на величину Ъ.

Радиус горлового сечення пальцевой фрезы г равен радиусу ролика проектируемой передачи.

Угловые скорости coi и о}2 определяют заданным передаточным отношением обкатки И|2

«2/0)1.

Производящей поверхности 2 вращения в виде пальцевой фрезы задают вдоль оси ОзОз дополнительное, согласованное с обкаточным, поступательное движение, закон которого определяют по формуле:

- X cose;; ( stn-f -ь а cos 9)

О

+

X cos -f (Uj2 + COsb)

(sin-icos9 - aHj2) (1 -

+ л cos (Kj2 + )

где 5 - расстояние от центра вращения производящей поверхности в процессе обкатки до ее горлового сечения;

Ф - угол поворота производящей поверхности вокруг центра вращения в процессе обкатки;

а - кратчайшее межосевое расстояние в станочном зацеплении и в проектируемой передаче;

b - смещение собствеиной оси производящей поверхности относительно кратчайшего межосевого расстояния вдоль ее оси в процессе обкатки;

, где г - радиус ролика проектируемой передачи.

Положение производящей поверхности 2 показано на фиг. 2 при иулевом угле обката (на чертеже не показано) и соответствующем ему значении 5о, и при угле ф и соответствующем ему значении 5.

Предлагаемый способ легко осуществляется на стандартных зубообрабатывающих станках, например зубофрезерных, с помощью приспособления в виде кулачка или копира, обеспечивающего поступательное перемещение инструмента вдоль собственной оси по закону, определяемому приведенной формулой.

Формула изобретения

1. Способ обработки червяков вогнутой производящей поверхностью, выполненной в виде пальцевой фрезы, обкаткой, отличающийс я тем, что, с целью получения витка червяка, касающегося номинальной огибающей цилиндрического ролика по действующей линии, пальцевой фрезе, горловое сечение которой выполняют равным диаметру ролика проектируемой передачи, сообщают перемещение вдоль собственной оси.

2. Способ по п. 1, отличающийся тем, что закон движения производящей поверхности вдоль собственной оси определяют по зависимости:

S - - cosy (bui2 slny + а cos у) . А («12 + °s2f)

( - a«i2) + (1 - ) cos

+

X cos cp («12 + COS2;f)

где S - расстояние от центра вращения про20 изводящей поверхности в процессе обкатки до ее горлового сечения;

Ф - угол поворота производящей поверхности вокруг центра вращения в ироцессе обкатки;

25а - кратчайщее межосевое расстояние в

станочном зацеплении;

b - смещение оси производящей поверхности относительно кратчайшего межосевого расстояния в процессе обкатки; 30«12 - заданное передаточное отнощение;

г - радиус цилиндрического ролика пер едачи .

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гиперболоидных зубчатых колес и устройство для его осуществления | 1980 |

|

SU965645A1 |

| Глобоидная передача и способ ее изготовления | 1990 |

|

SU1762048A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПЕРБОЛОИДНЫХ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2341357C2 |

| Способ профилирования пары инструментов,предназначенных для обработки глобоидной передачи | 1984 |

|

SU1321534A1 |

| Способ изготовления червячной передачи | 1979 |

|

SU837636A1 |

| Способ нарезания червячного колеса | 1980 |

|

SU952480A1 |

| Обкаточная головка с режущими пластинами для обработки зубьев червячных и спироидных колес | 2021 |

|

RU2787187C1 |

| Способ изготовления глобоидно-цилиндрической передачи с нелинейчатым червяком | 2022 |

|

RU2803611C1 |

| ЦИЛИНДРИЧЕСКАЯ СПИРОИДНАЯ ФРЕЗА | 1996 |

|

RU2095204C1 |

| Глобоидная передача | 1980 |

|

SU896283A1 |

Авторы

Даты

1976-12-15—Публикация

1973-07-02—Подача