i

Изобретение относится к области ультразвуковой ооработкн материалов и может быть использовано, в частности, при микросварке полупроводниковых приборов и интегральных схем.

Известен способ управления ультразвуковой микросваркой, при котором измеряют и регистрируют один из параметров ультразвуковой колебательной системы в течение сварочного цикла 1J.

Известный способ пе позволяет во всех случаях стабилизировать ультразвуковой сварки, что снижает качество сварки.

Цель изобретения - повышение качества сварного соединения. Это достигается тем, что в качестве измеряемого параметра используют величину поглощаемой акустической мощности, по достижении минимальной величины отрицательного значения первой производной которой процесс сварки прекращают.

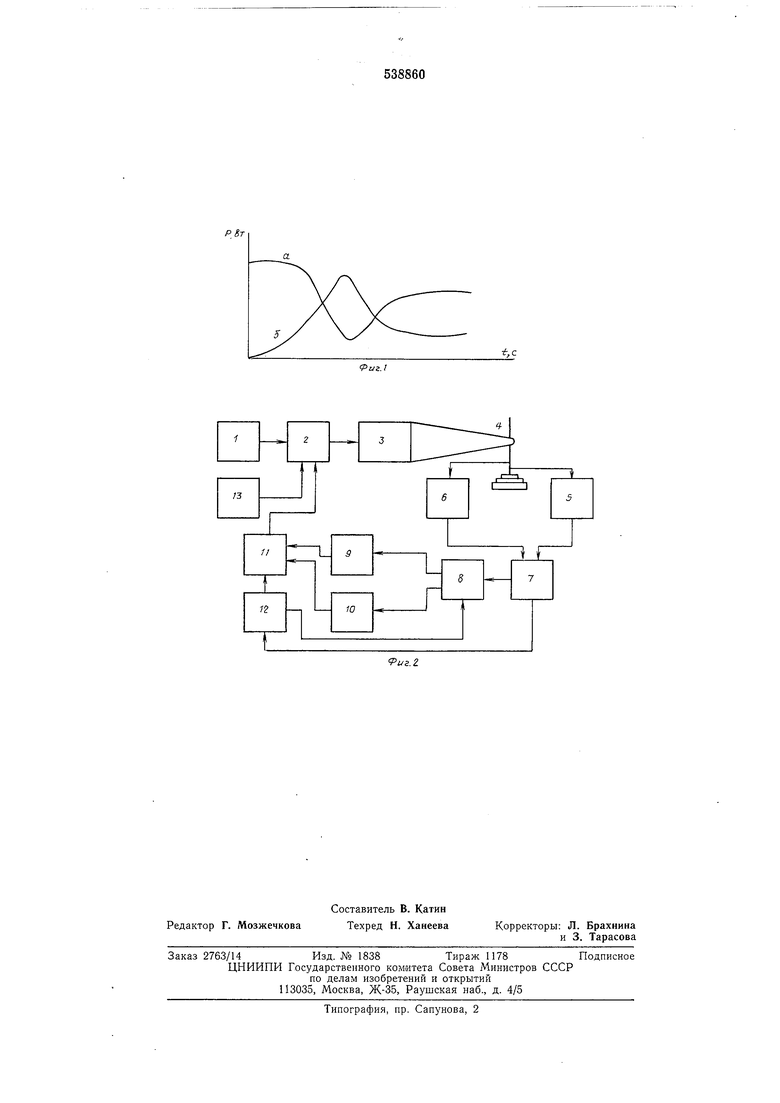

На фиг. 1 показаны временные характеристики излучаемой механической мощности и отдаваемой акустической мощности излучателя; на фиг. 2 представлена схема устройства для реализации предлагаемого способа, вариант.

Из фиг. 1 видно, что механическая (а) и акустическая (б) мощности в процессе сварки изменяются.

Экстремальный характер изменения акустической мощности определяется характером изменения акустического сопротивления, которое минимально в начале сварочного цикла, а затем увеличивается, и его максимум соответствует максимуму поглощаемой зоной сварки акустической энергии. С дальнейшим, увеличением времени сварки и ростом зоны схватывания акустическое сопротивление

уменьшается, механическая мощность излучателя возрастает.

С повышением прочности сварки уменьшается величина потребляемой акустпческой мощности, поэтому процесс сваркп прекращают, когда величина отрицательной производной, отдаваемой излучателем акустической мощности, становится минимальной.

Устройство cocTOHiT из последовательно соединенных ультразвукового генератора 1, ключа 2, ультразвуковой колебательной системы, включающей электроакустический преобразователь 3 и механическую колебательную сиетему 4 (концентратор с деформирующим инструментом и зона сварки), а также цепи об

ратной связи из датчиков колебательной скорости 5 и ультразвукового давления 6, объединенных высокочастотным ваттметром 7 механической мощности излучателя, блока вычитания 8, выход которого соединен с входами блока определения знака 9 и блока определения величины первой производной 10 акустической мощности, схемы сравнения 11, программного блока 12 и блока управления 13.

Устройство работает следующим образом.

В начале сварочного цикла напряжение генератора 1 через ключ 2, открытый напряжением блока управления 13, поступает на вход ультразвуковой колебательной системы 3 и 4. Выходные напряжения датчика колебательиой скорости 5 и датчика ультразвукового давлеиия б подаются на вход ваттметра 7, выходное напряжение которого пропорционально величине механической мощности излучателя. Датчики 5 и 6 размещеиы в области, максимально приближенной к зоне сварки. Напряжение, пропорциональное величине исходной механической мощности, подается на вход программного блока 12, где запоминается на время сварки. В течение сварочного цикла на вход блока вычитания 8 подается исходное значение механической мощности с блока ирограмм 12 и текущее значение механической мощности колебательной системы 4, при этом выходное напряжение схемы вычитания пропорционально изменению акустической мощности.

В процессе сварки выходное напряжение схемы вычитания для нахождения величины первой производной акустической мощности дифференцируется блоком 10 с одновременным определением знака производной блоком 9. Напряжения, иропорциональиые величине первой производной акустической мощности и соответствзющие знаку производной, сравниваются схемой 11 с напряжением начального значения первой производной с программного блока 12. Напряжение начального значения блока 12 определяется физико-механическими и физико-химическими свойствами свариваемых материалов.

При равенстве напряжений блока 12 и блоков 9 и 10 выходным напряжением схемы сравнения 11 ключ 2 закрывается, и процесс сварки прекращается. Блок управления служит для осуществления по заданной программе всего сварочного цикла, при этом -с его выхода также подается запирающее напряжение на ключ 2 в течение времени, пока значение акустической мощности пройдет свой максимум. Для этого выходное напряжение

блока 9 подается на вход блока управления 13, в котором вырабатывается запирающее напряжение в момент изменения знака производной.

Формула изобретения

Способ управления ультразвуковой микросваркой, при котором измеряют и регистрируют один из параметров ультразвуковой колебателы-юй системы в течение сварочного цикла, отличающийся тем, что, с целью повышения качества сварного соединения, в качестве измеряемого параметра используют величину поглощаемой акустической мощности,

по достижении минимальной величины отрицательного значения первой производной которой процесс сварки прекращают.

Источник информации, принятый во внимание при экспертизе:

1. Патент США № 3610506, кл. 228-1, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом ультразвуковой микросварки | 1985 |

|

SU1311887A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU733924A1 |

| Устройство для ультразвуковой обработки | 1978 |

|

SU721285A1 |

| Устройство для ультразвуковой микросварки | 1982 |

|

SU1058743A1 |

| Устройство для возбуждения ультразвуковыхКОлЕбАНий | 1978 |

|

SU793662A1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU694326A1 |

| Способ автоматического управления акустическим режимом ультразвуковой сварки | 1981 |

|

SU961902A1 |

| Устройство для ультразвуковой микросварки | 1980 |

|

SU925589A1 |

| Способ управления положением электросварочной горелки относительно стыка и устройство для его осуществления (его варианты) | 1982 |

|

SU1087283A1 |

Авторы

Даты

1976-12-15—Публикация

1975-06-27—Подача