1

Изобретение относится к области электродуговой сварки и наплавки порошковой проволокой, в частности, для износостойкой наплавки инструмента, работающего в условиях высоких температур (до 900°С) и удельных давлений.

Известна порошковая проволока для износостойкой наплавки инструмента для горячего деформирования, состоящая из стальной оболочки и шихты, следующего состава, вес. %: Феррохром15-21

Хром4-5

Ферросилиций2,5-3,5

Ферромолибден6-7

Феррованадий3,5-4,5

Железный порошок Остальное. Известная порошковая проволока имеет недостаточную износостойкость при высоких температурах, сравнительно низкую разгаростойкость, приводящую к образованию грубой сетки разгара и выкрашиванию зерен металла с рабочих поверхностей.

С целью повышения теплостойкости, пластичности и окалиностойкости наплавленного металла, в состав шихты вводят никель и ферроиттрий при следующем содержании компонентов, вес. %:

Углерод0,05-0,1

Никель4-9

Ферромолибден7,5-13,4

Хром4-8

Ферроиттрий0,05-0,10

Ферросилиций1,5-3,0

Феррованадий0,5-1,0

Железный порошок 0,01-13,5 Сталь оболочкиОстальное

Коэффициент заполнения порошковой проволоки 31-34%. Для изготовления порошковой проволоки могут использоваться как ферроматериалы, так и чистые порошковые металлы. Наплавка может производиться как под флюсом АН-20, АН-348М и др., так и в среде защитных газов.

Введение никеля снижает температуру точки прямого мартенситного превращения, и при содержании его в сталях в количестве 4-9% создаются условия для получения чисто мартенситной структуры при любых скоростях охлаждения от температуры закалки. При температуре начала прямого мартенситного превращения значительно ниже 500°С, как это происходит в мартенситно-стареющих сталях, процесс образования мартенсита идет бездиффузионным путем, в результате которого возникает большая плотность дислокаций, облегчающая процесс дисперсионного твердения при сравнительно низких температурах (500-550°С).

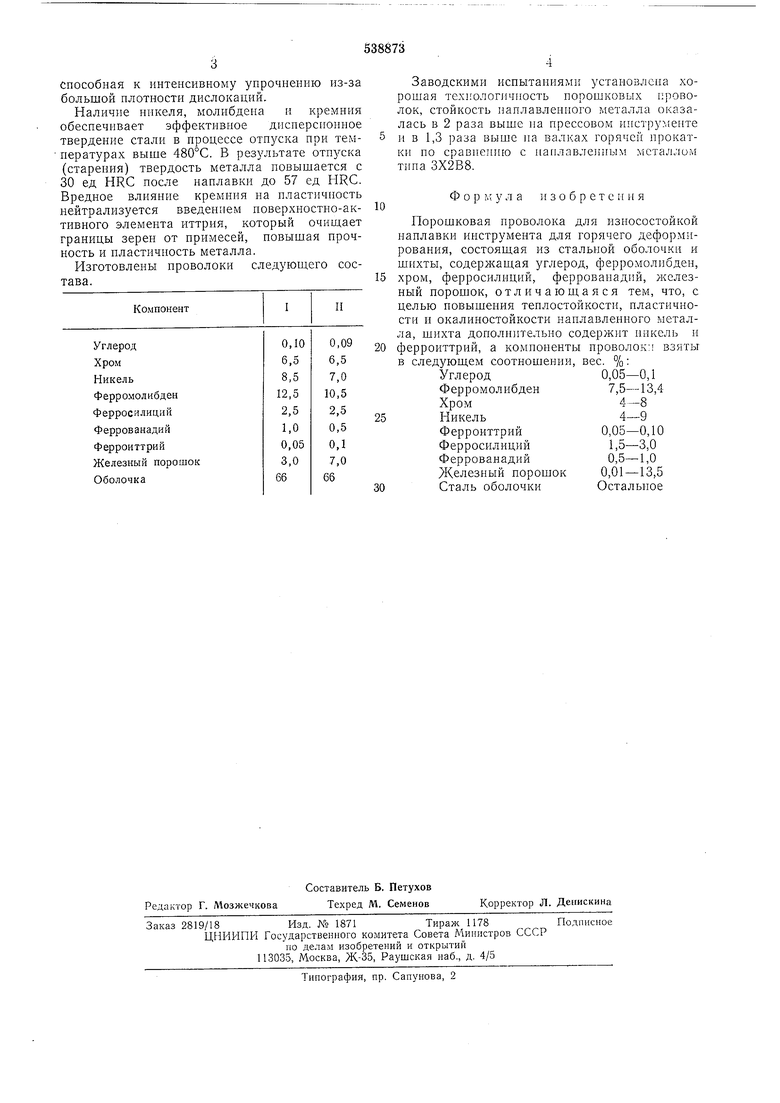

Благодаря наличию в стали никеля образуется пластичная мартенситная матрица. способная к интенсивному упрочнению из-за большой плотности дислокаций. Наличие иикеля, молибдена и кремния обеспечивает эффективное дисперсионное твердение стали в процессе отпуска при тем нературах выше 480°С. В результате отпуска (старения) твердость металла повышается с 30 ед HRC после наплавки до 57 ед HRC. Вредное влияние кремння на пластичность нейтрализуется введением новерхностно-активного элемента иттрия, который очиш,ает границы зерен от прнмесей, повышая прочность н пластичность металла. Изготовлены проволоки следуюшего состава. Заводскими испытаннями установлена хорошая технологичность норошковых проволок, стойкость наплавленного металла оказалась в 2 раза выше на прессовом инструменте и в 1,3 раза выше на валках горячей прокатки по сравнению с наплавленным металлом типа ЗХ2В8. изобретения Порошковая проволока для износостойкой наплавкн инструмента для горячего деформирования, состояшая из стальной оболочки и шнхты, содержашая углерод, ферромолибден, хром, ферроснлнций, ферроваиадий, железный порошок, отличаюшаяся тем, что, с целью повышения теплостойкости, пластичности и окалиностойкости наплавленного металла, шихта дополнительно содержит никель и ферроиттрий, а комноиенты проволок:; взяты в следуюшем соотношении, вес. %: Углерод 0,05-0,1 Ферромолибден 7,5-13,4 4-8 Никель 4-9 Ферроиттрий 0,05-0,10 Ферросилиций 1,5-3,0 Феррованадий 0,5-1,0 Железный порошок 0,01-13,5 Сталь оболочки Осталыгое

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356714C2 |

| Порошковая проволока | 1973 |

|

SU476118A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| Состав порошковой проволоки | 1976 |

|

SU565797A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА! ^^^ЕСОЮ; |пдТ?йТШ-ТЕХ^ j С,ИР^ЛИС | 1972 |

|

SU325139A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2019 |

|

RU2704338C1 |

Авторы

Даты

1976-12-15—Публикация

1974-07-24—Подача