1

Известен состав 1 для получения пористого материала, включающий порошкообразный поливинилхлорид и целевую добавку, на-, пример агенты, вызывающие набухание поливииилхлорида (пластификаторы).

Известно также использование солей металлов переменной валентности, например кобальта, для стабилизации галоидсодержащих полимеров, например политетрафторэтплепа 2.

Однако использование известных составов, а также известных стабилизаторов в них не обеспечивает получения пористых материалов, пригодных, нанример, для сепараторов аккумуляторов. Кроме того, известный способ получения пористых материалов технологически сложен.

Цель изобретения состоит в улучшении эксплуатационных характеристик аккумуляторов, а также в повышении технико-экономических показателей процесса получения пористого материала.

Поставленная цель достигается использованием в качестве модифицирующей добавки соли или смеси солей металлов переменной валентности, выбранной из группы: хелаты пикеля, кобальта, меди, сульфаты никеля, кобальта, меди, с дисперсностью 1 -100 мкм Б количестве 0,01 - 0,1 вес. ч. на 100 вес. ч. ноливинилхлорида.

9

Пример 1. Поливинилхлорид подвергают термообработке при 130°С в высокоскоростном смесителе, куда вводят 0,06% диацетилацетоната никеля в виде кристаллического порошка, просеивают смесь через сито ЛЬ 55-61 и пневмотранспортом подают в бункер ленточной машины. Смола са ютеком поступает па металлическую ленту, на которой установлено формующее устройство. Отформованный слой полнвнннлхлорида поступает в туннельную печь, где спекается при 200°С. На выходе нз зоны снекания сепараторную охлаждают до 70-80°С для лучшего отделения от металлической поверхности и разрезают на сепараторы соответствующего размера.

П р и М е р 2. Опыт проводят так же, как в примере 1, только на стадии термообработки в поливпнилхлорнд вводят 0,01% диацетилацетоната кобальта в виде кристаллического порошка.

Пример 3. Опыт проводят так же, как в примере I, только на стадии термообработки в полпвннилхлорид вводят 0,06% диацетилацетоната меди в виде кристаллического порошка.

П р н М е р 4. Опыт проводят так же, как в I, только па стадии термообработки в полпвннплхлорид вводят 0,1% диацетилацетоната кобальта в виде кристаллического порошка.

Пример 5. Опыт проводят так же, как в примере 1, только на стадии термообработки в поливииилхлорид вводят 0,02% диацетнлацетоната пикеля, 0,02% дпацетилацетопата кобальта и 0,02% диацетилацетопата меди в виде смеси кристаллических порошков.

Пример 6. Опыт проводят так , как в примере 1, только па стадии термообработки

в поливинилхлорид вводят 0,06% сернокислого кобальта з виде раствора в воде.

Пример 7. Опыт проводят так же, как в примере 1, только на стадии термообработки в полнвннилхлорид вводят 0,03% диацстнлацетоната кобальта и 0,03% сернокислого кобальта в виде смеси кристаллических порошков.

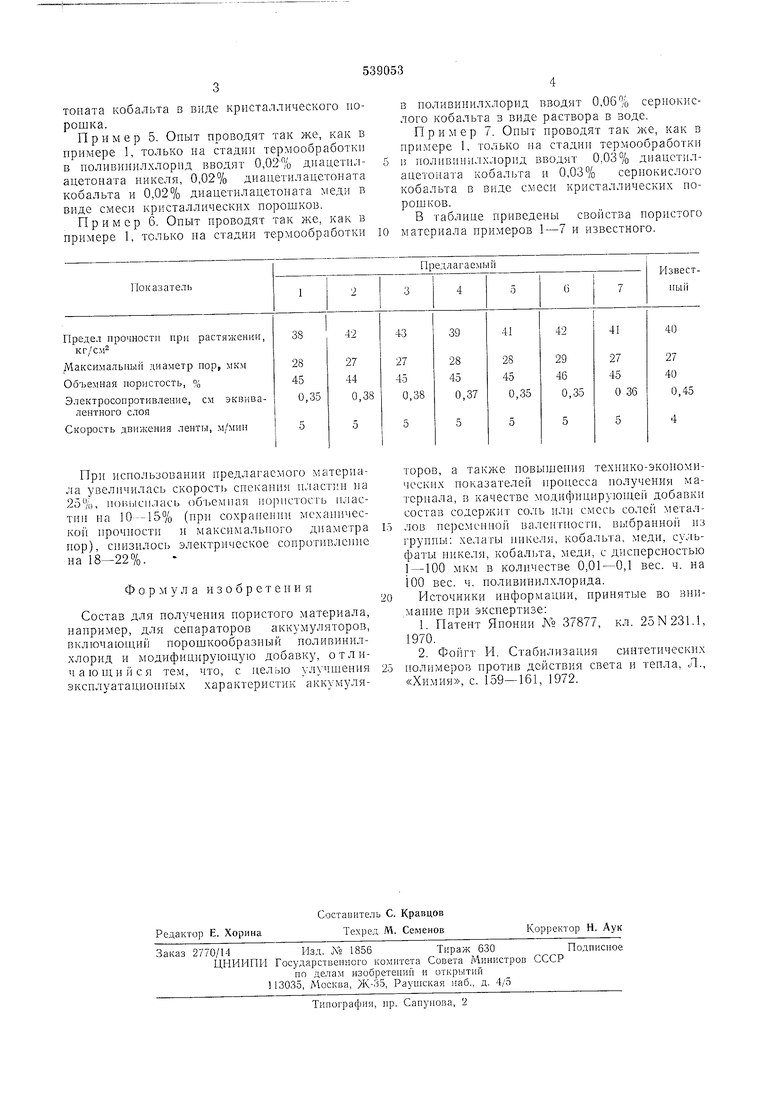

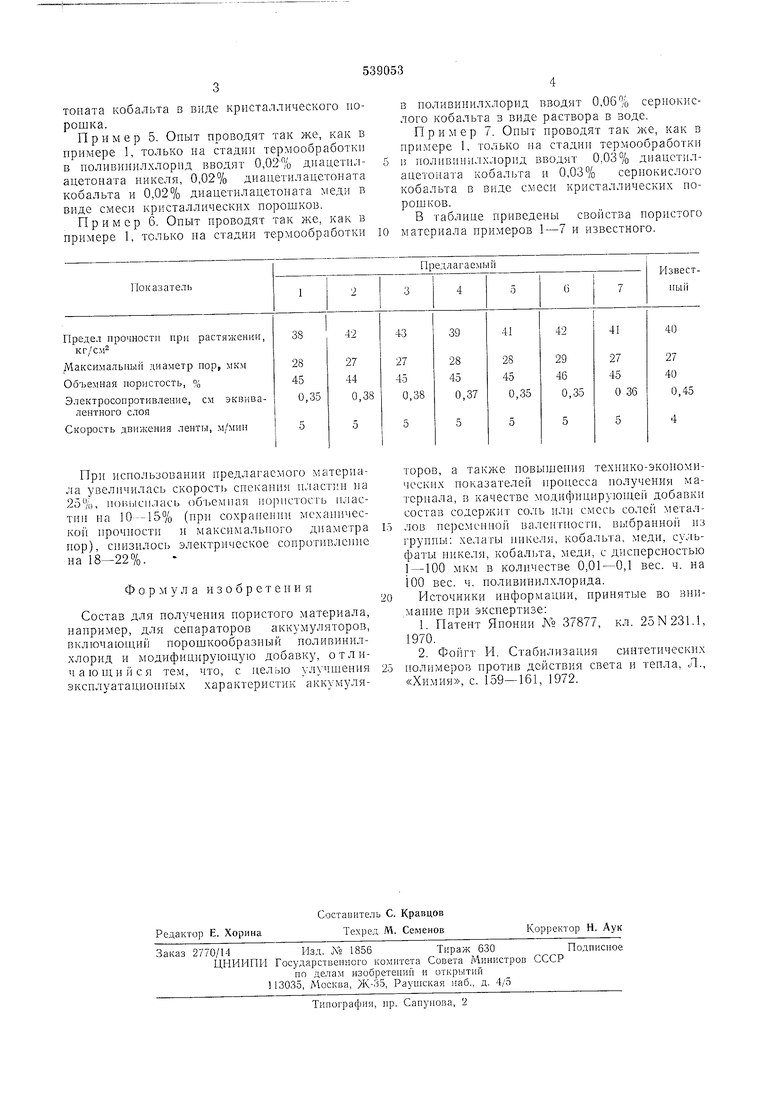

В таблице приведены свойства пористого материала примеров 1-7 и известного.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МИПЛАСТОВОГО СЕПАРАТОРА | 2004 |

|

RU2249020C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТЫХ ПЛАСТИН | 1968 |

|

SU231434A1 |

| МИКРОЭЛЕМЕНТНЫЙ ПРЕПАРАТ ПРОЛОНГИРОВАННОГО ДЕЙСТВИЯ ДЛЯ ЖИВОТНЫХ | 2021 |

|

RU2771240C1 |

| Способ очистки поливинилхлорида или сополимеров винилхлорида | 1973 |

|

SU512715A3 |

| КАТОДНАЯ СМЕСЬ С УЛУЧШЕННОЙ ЭФФЕКТИВНОСТЬЮ И УДЕЛЬНОЙ ЭНЕРГИЕЙ ЭЛЕКТРОДА | 2009 |

|

RU2454755C1 |

| Твердофазный способ получения биоактивной композиции на основе хелатных комплексов цинка, магния, марганца, меди и хрома с гиалуроновой кислотой | 2021 |

|

RU2780485C1 |

| Способ очистки дизельного топлива от серосодержащих соединений | 1990 |

|

SU1744098A1 |

| Способ очистки цинковых растворов от примесей | 1990 |

|

SU1724710A1 |

| ИСПОЛЬЗОВАНИЕ БРОНЗЫ НА ОСНОВЕ ОКИСИ ВАНАДИЯ, ЖЕЛЕЗА И/ИЛИ АЛЮМИНИЯ В КАЧЕСТВЕ МАТЕРИАЛА КАТОДА В ЭЛЕКТРОХИМИЧЕСКИХ ГЕНЕРАТОРАХ | 1992 |

|

RU2091915C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ (II) ГИДРОКСИДА | 1998 |

|

RU2138447C1 |

При использовании предлагаемого материала увеличилась скорость спекания пластии на 25;/,), иоШ)1С11лась обьемиая пористость иластин на 10---15% (при сохранении механичесKoii ирочиост и максимального диаметра пор), снизилось электрическое сопротивление на 18-22%.

Формула и 3 о б р е т е и и я

Состав для получения пористого материала, нанример, для сепараторов аккумуляторов, включающий порошкообразный поливинилхлорид и модифицирующую добавку, отличающийся те.м, что, с целью улучшения эксплуатациопных характеристик аккумуляторов, а также повышения технико-экономических показателей процесса получения материала, в качестве модифицирующе) добавки состав содержит соль или смесь солеГ металлов переменной валентности, выбранной из груипы; хелаты ннкеля, кобальта, меди, сульфаты ннкеля, кобал /га, меди, с диснерсностью 1 -100 мкм в количестве 0,01-0,1 вес. ч. на 100 вес. ч. поливинилхлорида.

Источники информации, принятые во внимание при экспертизе:

«Химия, с. 159-161, 1972.

Авторы

Даты

1976-12-15—Публикация

1973-01-26—Подача