В предлагаемой машине для формования и обезвоживания изоляционных блоков из торфа и других материалов путем прессования в формах под действием центробежной силы означенные формы снабжены свободно помещенными в них пуансонами и имеют перфорированные стенки, чем усиливается эффект прессования.

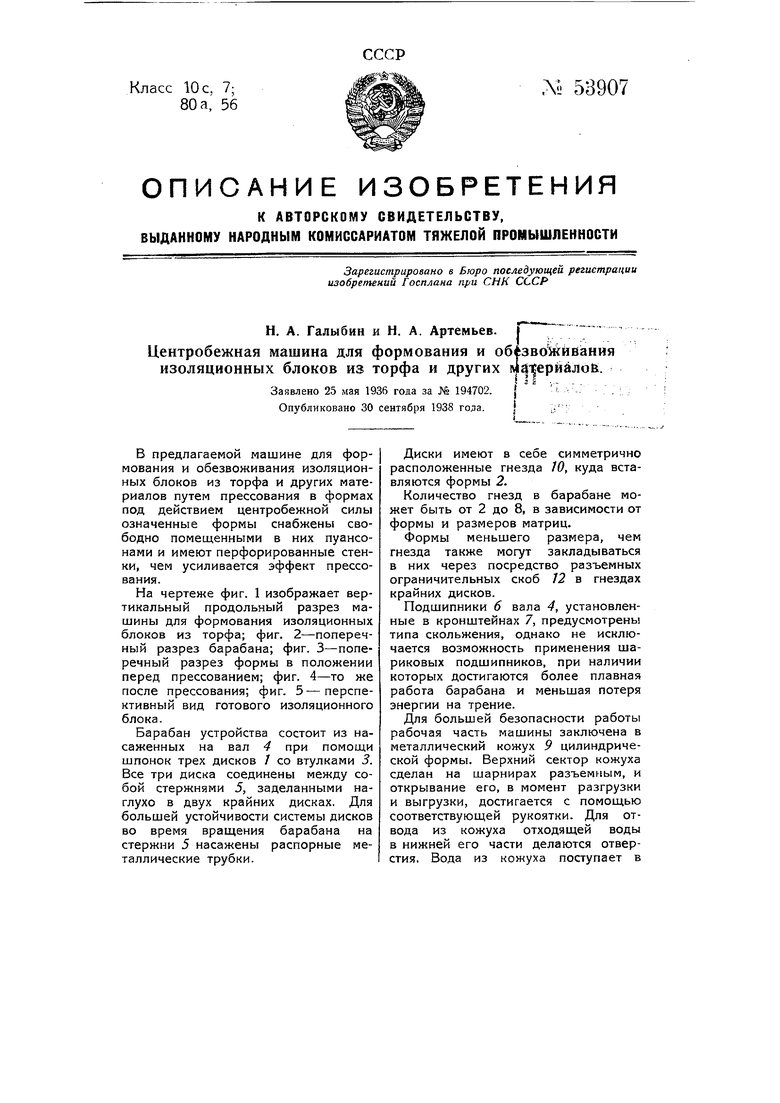

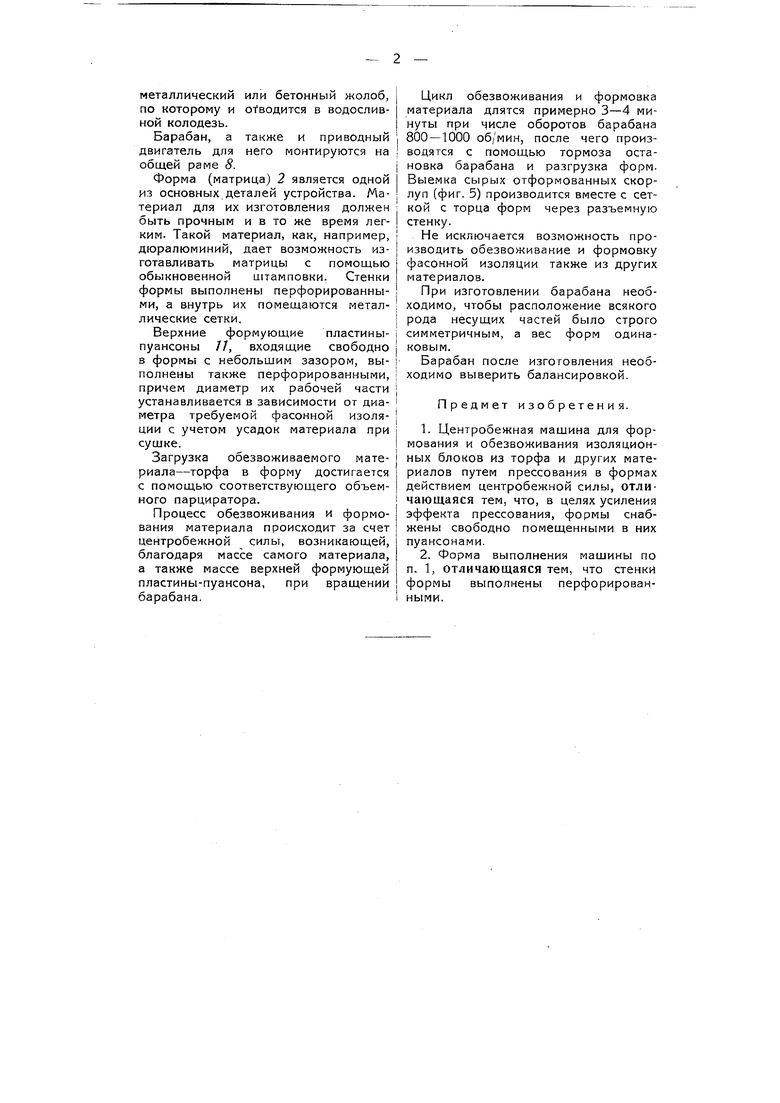

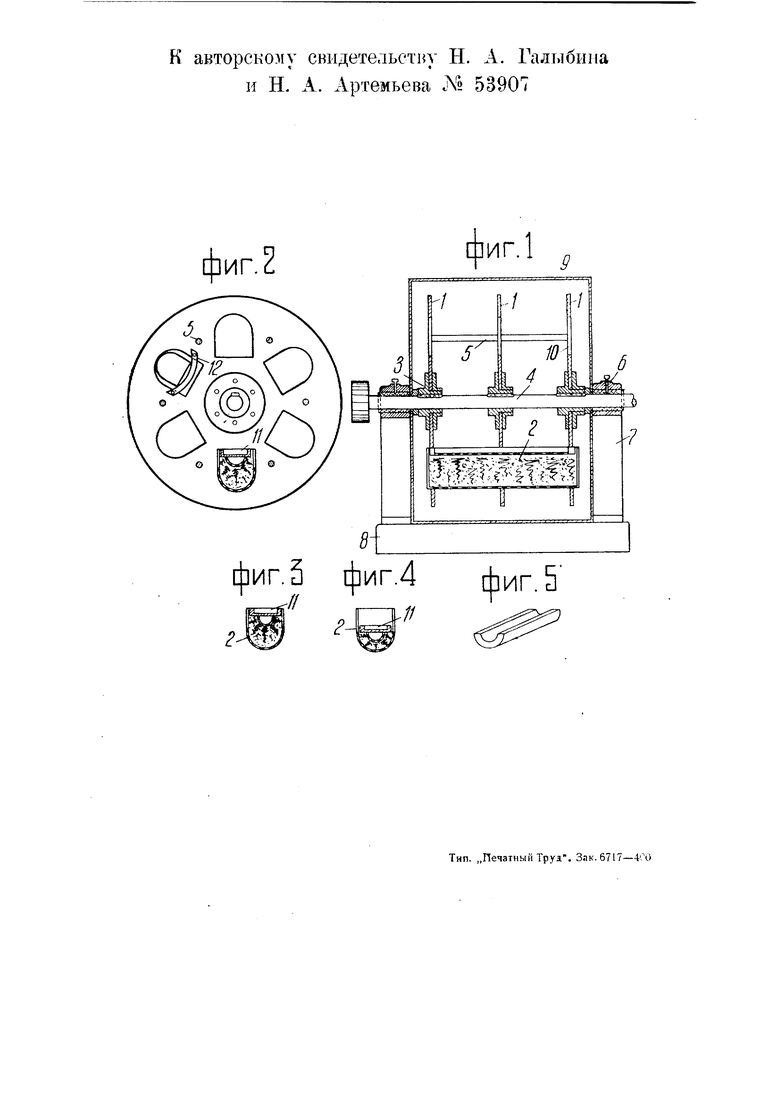

На чертеже фиг. 1 изображает вертикальный продольный разрез машины для формования изоляционных блоков из торфа; фиг. 2-поперечный разрез барабана; фиг. 3-поперечный разрез формы в положении перед прессованием; фиг. 4-то же после прессования; фиг. 5-перспективный вид готового изоляционного блока.

Барабан устройства состоит из насаженных на вал 4 при помош,и шпонок трех дисков / со втулками 3. Все три диска соединены между собой стержнями 5, заделанными наглухо в двух крайних дисках. Для большей устойчивости системы дисков во время вращения барабана на стержни 5 насажены распорные металлические трубки.

Диски имеют в себе симметрично расположенные гнезда JO, куда вставляются формы 2.

Количество гнезд в барабане может быть от 2 до 8, в зависимости от формы и размеров матриц.

Формы меньшего размера, чем гнезда также могут закладываться в них через посредство разъемных ограничительных скоб 72 в гнездах крайних дисков.

Подшипники 6 вала 4, установленные в кронштейнах 7, предусмотрены типа скольжения, однако не исключается возможность применения шариковых подшипников, при наличии которых достигаются более плавная работа барабана и меньшая потеря энергии на трение.

Для большей безопасности работы рабочая часть машины заключена в металлический кожух 9 цилиндрической формы. Верхний сектор кожуха сделан на шарнирах разъемным, и открывание его, в момент разгрузки и выгрузки, достигается с помощью соответствующей рукоятки. Для отвода из кожуха отходящей воды в нижней его части делаются отверстия. Вода из кожуха поступает в

металлический или бетонный жолоб, по которому и отводится в водосливной колодезь.

Барабан, а также и приводный двигатель для него монтируются на общей раме 8.

Форма (матрица) 2 является одной из основных деталей устройства. Материал для их изготовления должен быть прочным и в то же время легким. Такой материал, как, например, дюралюминий, дает возможность изготавливать матрицы с помощью обыкновенной штамповки. Стенки формы выполнены перфорированными, а внутрь их помещаются металлические сетки.

Верхние формующие пластиныпуансоны 11, входящие свободно в формы с небольшим зазором, выполнены также перфорированными, причем диаметр их рабочей части устанавливается в зависимости от диаметра требуемой фасонной изоляции с учетом усадок материала при сущке.

Загрузка обезвоживаемого материала-торфа в форму достигается с помощью соответствующего объемного парциратора.

Процесс обезвоживания и формования материала происходит за счет центробежной силы, возникающей, благодаря массе самого материала, а также массе верхней формующей пластины-пуансона, при вращении барабана.

Цикл обезвоживания и формовка материала длятся примерно 3-4 минуты при числе оборотов барабана 800 - 1000 об/мин, после чего производятся с помощью тормоза остановка барабана и разгрузка форм. Выемка сырых отформованных скорлуп (фиг. 5) производится вместе с сеткой с торца форм через разъемную стенку.

Не исключается возможность производить обезвоживание и формовку фасонной изоляции также из других материалов.

При изготовлении барабана необходимо, чтобы расположение всякого рода несущих частей было строго симметричным, а вес форм одинаковым.

Барабан после изготовления необходимо выверить балансировкой.

Предмет изобретения.

1.Центробежная машина для формования и обезвоживания изоляционных блоков из торфа и других материалов путем прессования в формах действием центробежной силы, отличающаяся тем, что, в целях усиления эффекта прессования, формы снабжены свободно помещенными в них пуансонами.

2.Форма выполнения мащины по п. 1, отличающаяся тем, что стенки формы выполнены перфорированными.

к авторскому свидетельству Н. А. Галыбина и Н. А. Артемьева Л 53907

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для формования фрезерного торфа | 1933 |

|

SU38118A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233140C1 |

| Способ изготовления изделий из волокнистой массы и устройство для его осуществления | 1982 |

|

SU1048015A1 |

| Устройство для обезвоживания волокнистого материала | 1982 |

|

SU1138324A1 |

| ФОРМОВАНИЕ КОНТЕЙНЕРОВ | 2005 |

|

RU2359827C2 |

| Формовочная машина для изготовления стержней | 1990 |

|

SU1763079A1 |

| Устройство для сборки цоколей нормальных осветительных ламп | 1980 |

|

SU974462A1 |

| Приспособление для разрезания отформованной торфяной ленты на кирпичи | 1930 |

|

SU29830A1 |

| Способ формования древесных материалов и устройство для его осуществления | 1990 |

|

SU1722834A1 |

| Машина для заправки плавильных печей | 1939 |

|

SU59272A1 |

ЬигЛ

v

ЮЛ

-Ж

.T

Jf lteiMM

Авторы

Даты

1938-01-01—Публикация

1936-05-25—Подача