1

Изобретение относится к электрометаллургическим агрегатам и может быть использовано для передела жидкого металла путем доводки его по химическому составу и температуре и рафинирования при переливе из одной емкости в другую при атмосферном или пониженном давлениях.

Известен агрегат для передела жидкого металла рафинированием при переливе в емкость со шлаком, где предусмотрено рассеивание струи до отдельных струек и капель и одновременное пропускание электрического тока через струйки металла и слой шлака с целью усиления электрохимического взаимодействия фаз. Агрегат снабжен тремя электродами, подводящими ток к металлу в верхней промежуточной емкости и к шлаку в нижней приемной емкости 1.

Однако расположение электродов в зоне шлакового пояса позволяет работать только с проточной приемной емкостью, где поддерживается постоянный уровень металла и шлака.

Кроме того, пропускание электрического тока через струйки не может вызвать электродугового разряда внутри струи. При струйном вакуумировании металла в высокопроизводительных промышленных установках центральная зона струи не разрывается до отдельных капель и является электропроводником. Это

препятствует эффективному нагреву металла в процессе обработки и проведению глубокой дегазации в вакууме, а также увеличению количества добавок без значительного предварительного перегрева металла в плавильной печи.

Известен агрегат для струйного вакуумирования, в котором с целью обогрева струи электродуговым разрядом электроды расположены вокруг струи в приемной емкости 2. Однако такое размещение электродов не обеспечивает достаточно эффективного нагрева металла, так как электрические дуги возникают между электродами и струей, обогревая только периферийную часть струи со значительными тепловыми потерями на излучение в окрулчающее пространство. Это снижает КПД подводнмого тепла, стойкость футеровки приемной емкости, а также глубину рафпнирования металла.

Для более глубокого рафинирования, доводки по химическому составу и повышения эффективности нагрева металла при переливе в предлагаемом агрегате в его пролгежуточной емкости соосно с металловыходным отверст ем установлено устройство для ввода в металл дробящих струю реагентов, а в приемной емкости электрод расположен в футеровке на уровне дниша.

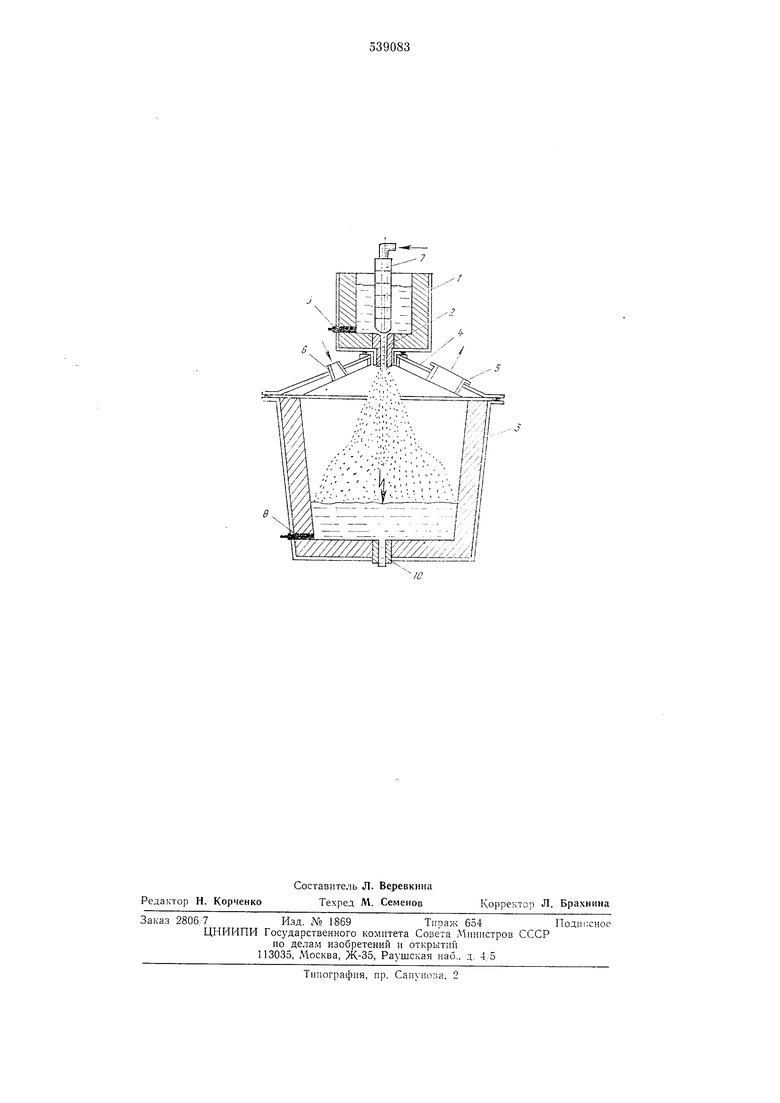

На чертеже показан описываемый агрегат.

.irpciai содержит фугсроианпую 11ромс;куточную емкость 1 с ме -алловыхоД: ым стверстиен 2 в днище; футерованную приемную e.viKocTi) 3 с герметнчпо устаиовлепиой сверху крышкой 4 с газоотводным патрубком 5, соеД I Icин Jlм с откачпой системой для создания в приемной емкости необходимого давления, и технологическим отверстием о для ввода в металл необходимых добавок; устройство 7 для ввода в металл дробящих струю реагентов, располол енное в нромежуточпой емкости 1 соосно с металловыходыым отверстием 2; электроды 8 и 9, установленные в футеровке на уровне днищ соответственно приемной и нромежуточной емкостей. Приемная емкость 3 может быть выполнена проточной и содержать металловыходное отверстие 10.

Устройством 7 для ввода в металл дробящих струю реагеитов может служить нолый стопор с газонодводным патрубком, расположенный над металловыходным отверстием 2. В качестве дробящих струю реагентов можно использовать кислород, железную, марганцевую или хромистую руды, нриродный газ, аргон и др. Электродамп 8 и 9 могут быть металлические или графитовые стержни, которые нодключают к трансформатору.

Во время перелива металла из промежуточной емкости 1 в приемную емкость 3 в металл вводят реагент через устройство 7 со скоростью, обеспечивающей полное раздробление струи в конце падения на отдельные канли. Одновременно через технологическое отверстие 6 постунают добавки для наведения щлака и доводки металла но химическому составу и нри помощи газоотводного патрубка 5, соединенного с откачной системой, создается необходимое давление в приемной емкости 3. При этом на электроды 8 и 9 подают напряжение, создавая между слоями металла в емкостях 1 и 3 разность электрических потенциалов, достаточную для возникновения в струе электродугового разряда.

Необходимую мощность электродугового разряда в зависимости от требуемой температуры нагрева металла в струе при данных скоростях перелива, ввода реагентов и давлении в приемной емкости 3 устанавливают посредством переключателя ступеней нанряжения трансформатора.

В связи с тем, что н.тотность капель металла (электронроводность) в центральной части

рси.цроблсшюП (ipvi; ьппс, i 1 ерпфери1гной. электроду,-овой ;)азря;г. происходит внутри струн и с :,.ч1нимг1ль;1ымлг тенловымн потерями иптенспппо нагревает лею массу падающего металла в виде капель, причем капли периферийной зоны струи нагреваются от теплового излучения дуги п одповременио служат , aanUiiunonuiM футеровку от прямого облучения.

Воз 1икиовеиие электродугового разряда :о внутренней зоне струи над зеркалом металла позволяет расплавлять в достаточных количествах шлакообразующие и легирующие добавки, присаживаемые в приемную емкость. Более интенсивный нагрев в струе снособствует увеличению скорости взаимодействия растворенных в металле углерода и кислорода с образованием газообразного продукта СО, что приводит к получению более измельчеиных капель с дополнительно оголивн1имися иа них неметаллическими включениями, легко ассн1милируемыми щлаком, п к более глубокому рафинированию металла.

Фор м у л а изобретен и я

Агрегат для передела жидкого металла в струе, содержащий футерованную промежуточную емкость с металловыходным отверстием в дннще, расположенную под ней футерованную нрие},иую емкость с герметично устаповлепной крьпБКой с газоотводным патруб1чом н технологическим отверстием для ввода в металл добавок и установленные в промежуточной и приемной емкостях электроды, отличающийся тем, что, с целью более глубокого рафинирования, доводки но хнмичес}сому составу и по: пнения эффективности нагрева металла нрп переливе, он снабжен установленным сооспо с металловыходным отверстием нромежуточной емкости устройство.м для ввода 3 металл jieareHTO};. а электрод в приемной емкости хстановлен в футеровке на уровне днища.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство Л 206609, М. Кл.2 С 2IC 7/10, 1967.

2.Авторское свидетельство Ль 353978, М. Кл,2 С 2IC 7/10. 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для передела жидкого металла в струе | 1987 |

|

SU1468923A1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Желоб для выпуска и обработкижидКОгО МЕТАллА | 1979 |

|

SU802376A1 |

| Устройство для обработки жидких металлов реагентами | 1971 |

|

SU523940A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| Желоб для обработки жидкого металла | 1980 |

|

SU956576A1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| Способ выплавки низкоуглеродистых высокопрочных сталей мартенситностареющего класса | 1976 |

|

SU565063A1 |

Авторы

Даты

1976-12-15—Публикация

1975-05-11—Подача