1

Изобретение относится к металлургии, а именно к рафинированию металлов с применением .

Целью изобретения является расширение технологических возможностей устройства.

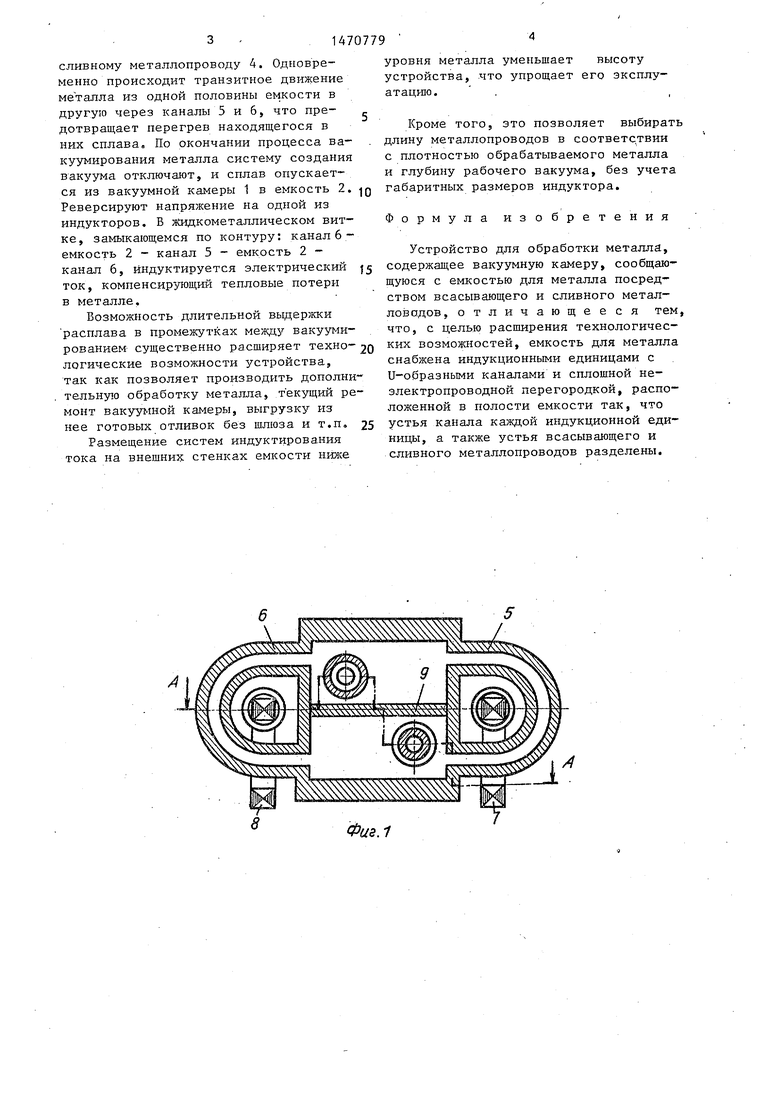

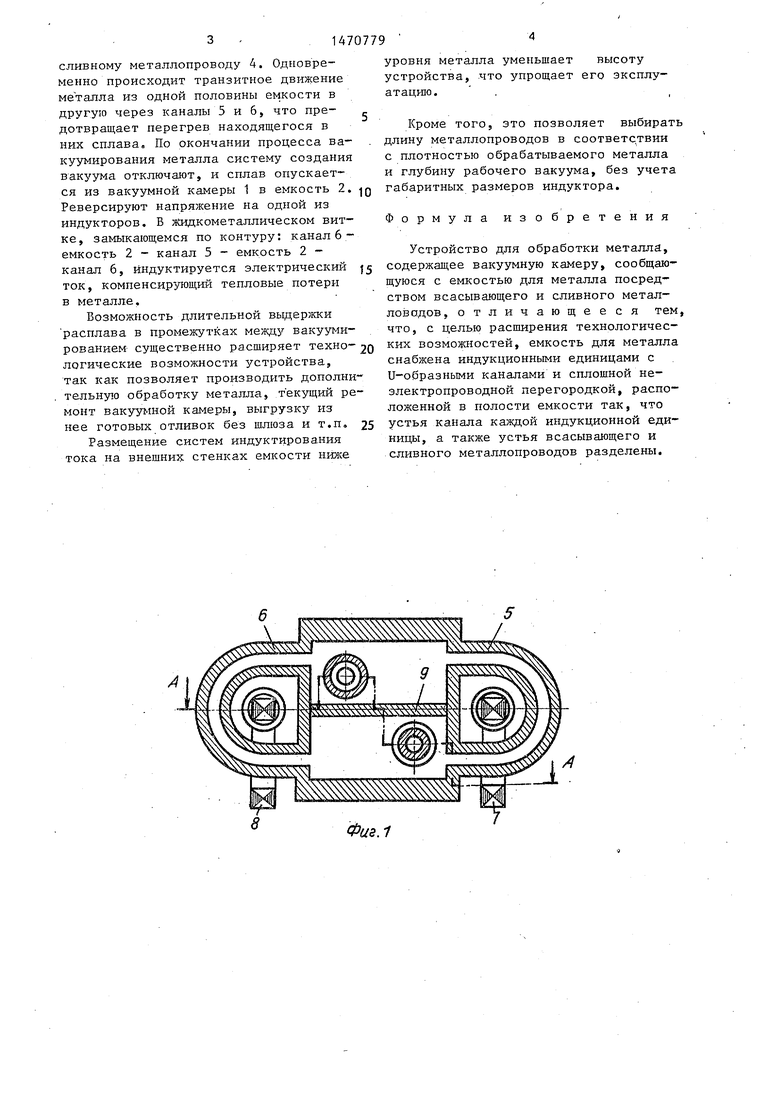

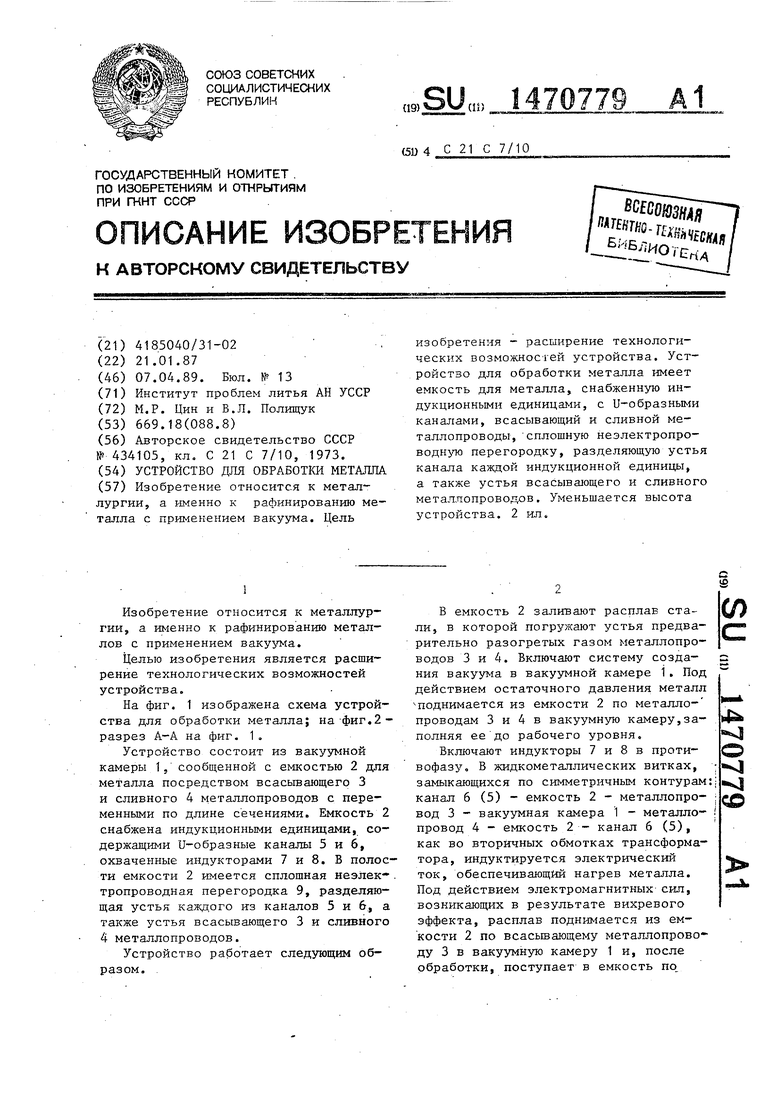

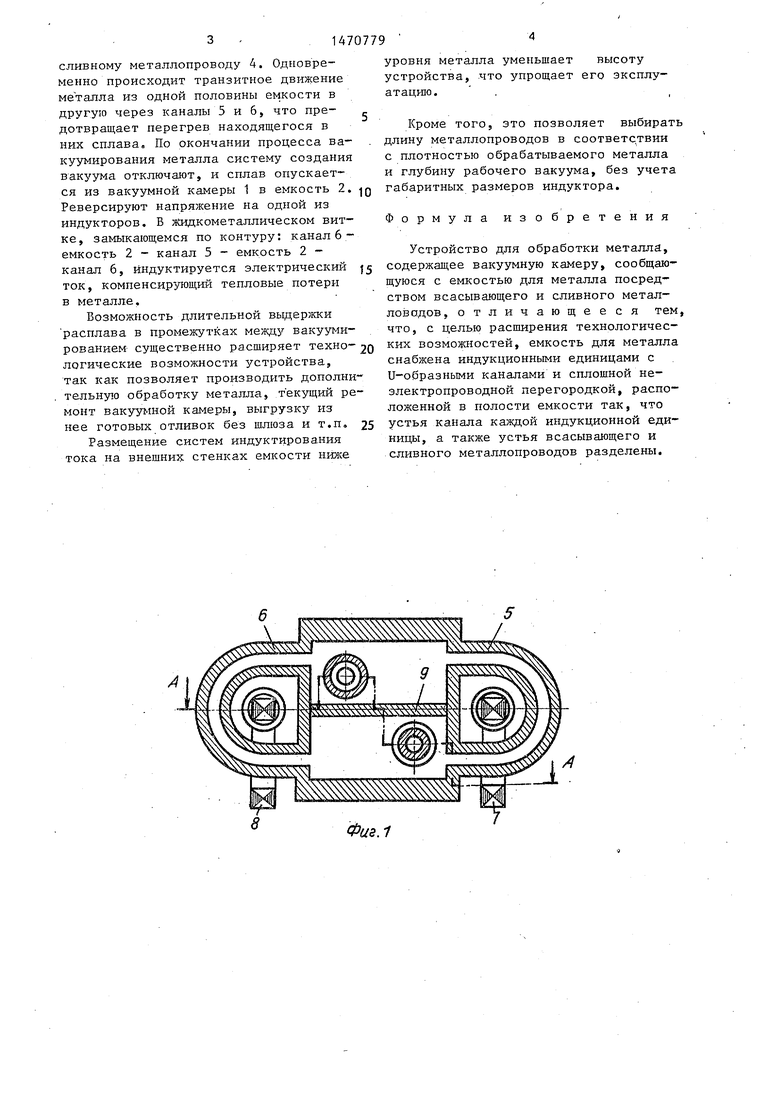

На фиг. 1 изображена схема устройства для обработки металла; на-фиг.2- разрез А-А на фиг. 1.

Устройство состоит из вакуз ной камеры 1, сообщенной с емкостью 2 для металла посредством всасьгеающего 3 и сливного 4 металлопроводов с переменными по длине сечениями. Емкость 2 снабжена индукционными единицами, содержащими и-образные каналы 5 и 6, охваченные индукторами 7 и 8, В полости емкости 2 имеется сплошная неэлек- . тропроводная перегородка 9, разделяющая устья каждого из каналов 5 и 6., а также устья всасывающего 3 и сливного 4 металлопроводов.

Устройство работает следующим образом.

В емкость 2 заливают расплав стали, в которой погружают устья предварительно разогретых газом металлопроводов 3 и 4. Включают систему создания вакуума в вакуумной камере 1, Под действием остаточного давления металл -поднимается из емкости 2 по металло- проводам 3 и 4 в вакуумную камеру,заполняя ее до рабочего уровня.

Включают индукторы 7 и 8 в проти- вофазу, В жидкометаллических витках, замыкающихся по симметричным контурам: канал 6 (5) - емкость 2 - металлопро- вод 3 - вакуумная камера 1 - металло- провод 4 - емкость 2 - канал 6 (5), как во вторичных обмотках трансформатора, индуктируется электрический ток, обеспечивающий нагрев металла. Под действием электромагнитных сил, возникающих в результате вихревого эффекта, расплав поднимается из емкости 2 по всасьшающему металлопрово- ду 3 в вакуумную камеру 1 и, после обработки, поступает в емкость по

(Л

о

сливному металлопроводу 4. Одновременно происходит транзитное движение металла из одной половины емкости в другую через каналы 5 и 6, что пре- дотвращает перегрев находящегося в них сплава. По окончании процесса ва- куумирования металла систему создания вакуума отключают, и сплав опускается из вакуумной камеры 1 в емкость 2. Реверсируют напряжение на одной из индукторов. В жидкометаллическом витке, замыкающемся по контуру: канал 6- емкость 2 - канал 5 - емкость 2 - канал 6, индуктируется электрический ток, компенсирующий тепловые потери в металле.

Возможность длительной вьщержки расплава в промежутк:ах между вакууми- рованием существенно расширяет техно- логические возможности устройства, так как позволяет производить дополнительную обработку металла, текущий ремонт вакууг-той камеры, выгрузку из нее готовых отливок без шлюза и т.п.

Размещение систем индуктирования тока на внещних стенках емкости ниясе

уровня металла уменьшает высоту устройства, что упрощает его эксплуатацию.

Кроме того, это позволяет выбират длину металлопроводов в соответствии с плотностью обрабатываемого металла и глубину рабочего вакуума, без учета габаритных размеров индуктора.

Формула изобретения

Устройство для обработки металла, содержащее вакуумную камеру, сообщающуюся с емкостью для металла посредством всасывающего и сливного металлов адов, отличающееся тем что, с целью расширения технологических возможностей, емкость для металла снабжена индукционными единицами с и-образными каналами и сплошной неэлектропроводной перегородкой, расположенной в полости емкости так, что устья канала каждой индукционной единицы, а также устья всасывающего и сливного металлопроводов разделены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки и диспергирования жидких металлов | 1978 |

|

SU909843A1 |

| Устройство для литья под электромагнитным давлением | 1983 |

|

SU1118481A1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1073298A1 |

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| Устройство для литья под электромагнитным давлением | 1982 |

|

SU1068223A1 |

| УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА | 1973 |

|

SU434105A1 |

| Устройство для разливки металла | 1986 |

|

SU1388181A1 |

| Устройство для вакуумной обработки жидкого металла | 1974 |

|

SU539962A1 |

| Магнитодинамическая раздаточная печь | 1986 |

|

SU1381737A1 |

| Индукционная печь | 1971 |

|

SU515926A1 |

Изобретение относится к области металлургии, а именно к рафинированию металла с применением вакуума. Цель изобретения - расширение технологических возможностей устройства. Устройство для обработки металла имеет емкость для металла, снабженную индукционными единицами, с V - образными каналами, всасывающий и сливной металлопроводы, сплошную неэлектропроводную перегородку, разделяющую устья канала каждой индукционной единицы, а также устья всасывающего и сливного металлопроводов. Уменьшается высота устройства. 2 ил.

Фиг./

/I- А

Фаг. 2

| УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА | 1973 |

|

SU434105A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1987-01-21—Подача