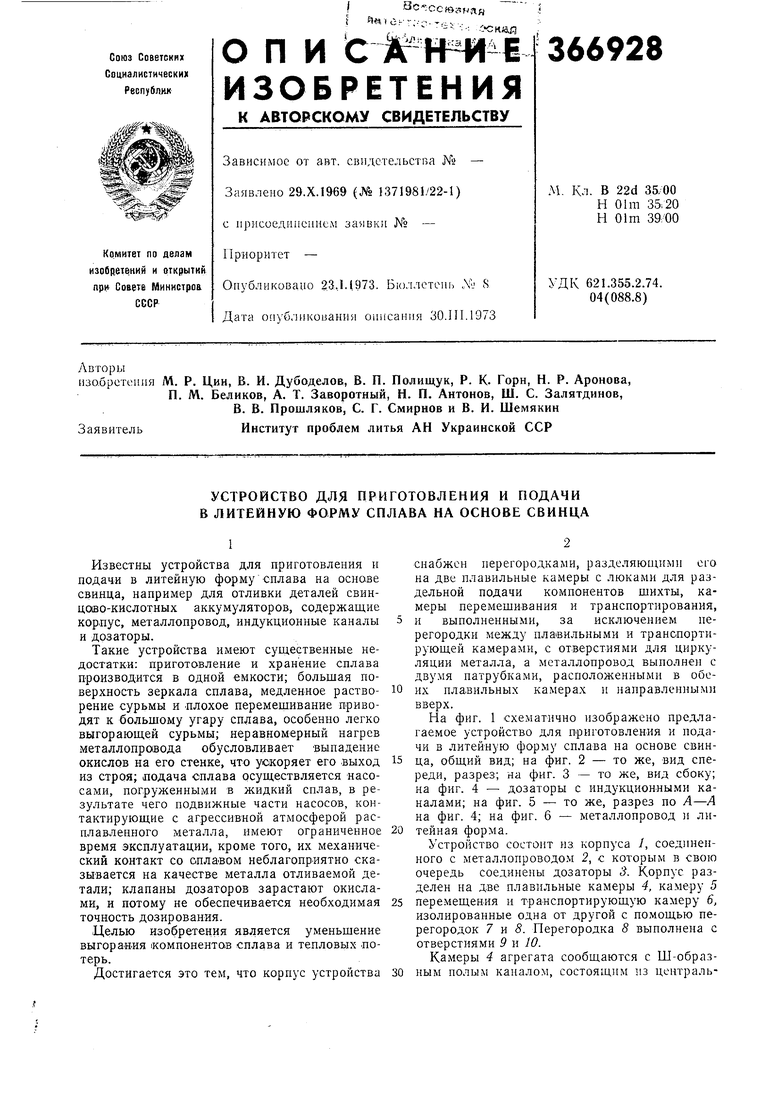

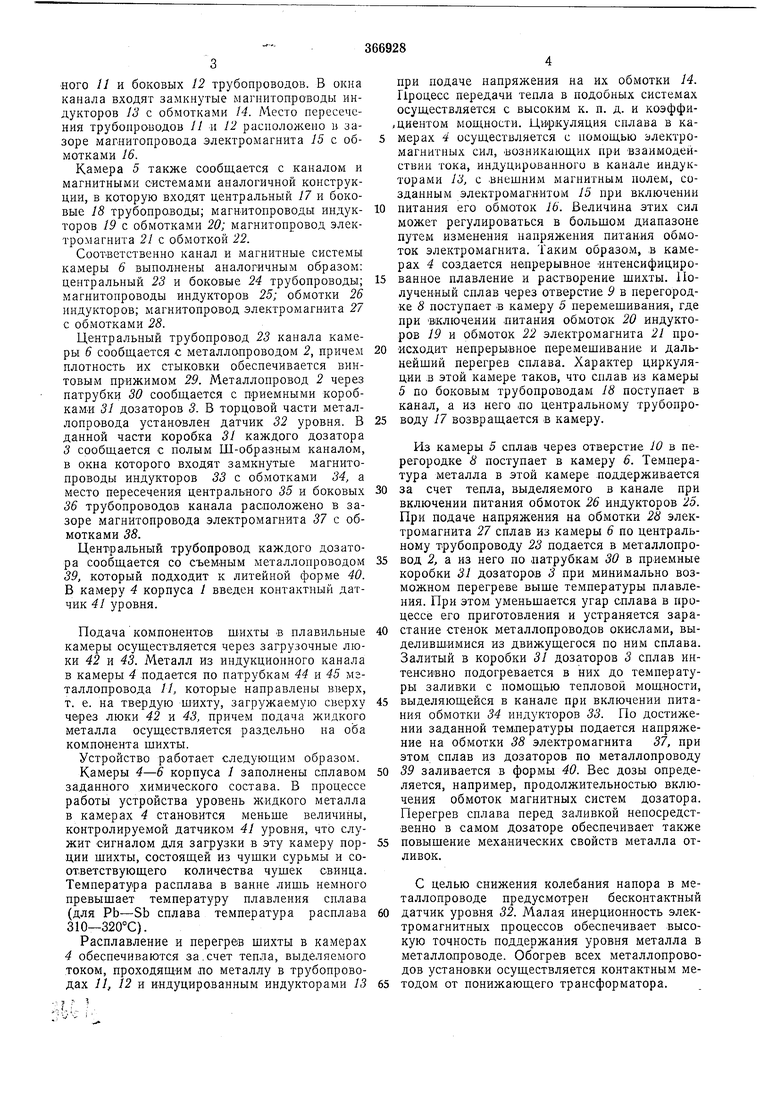

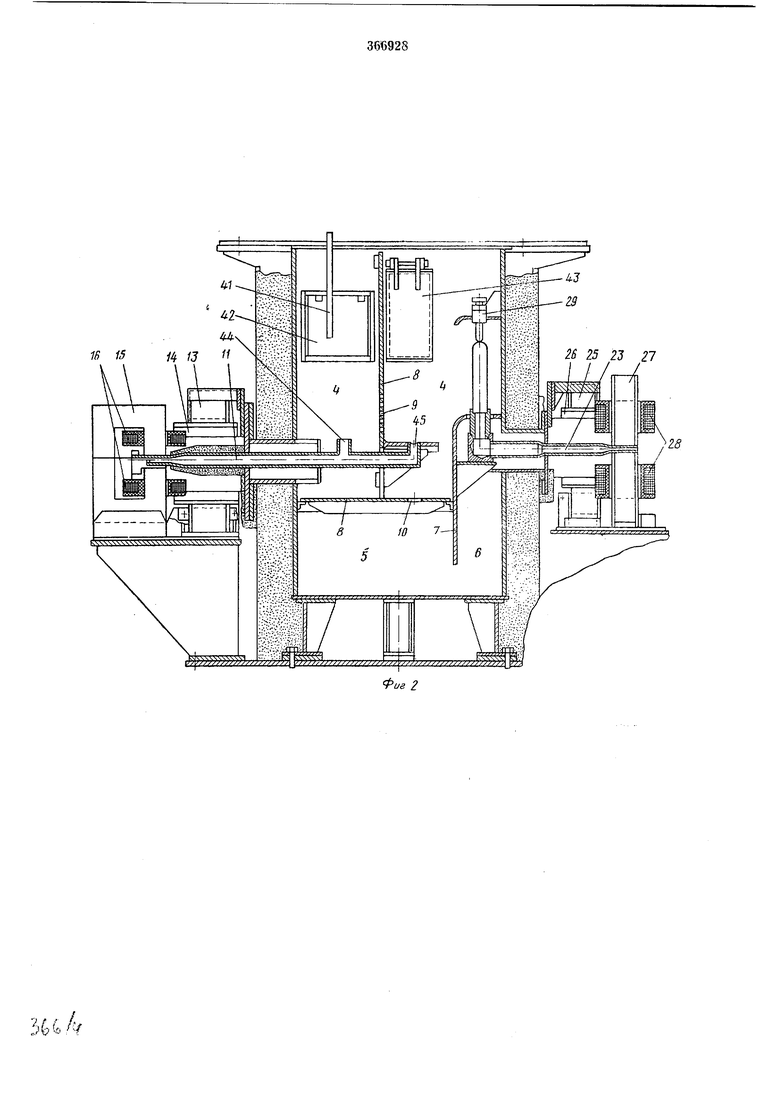

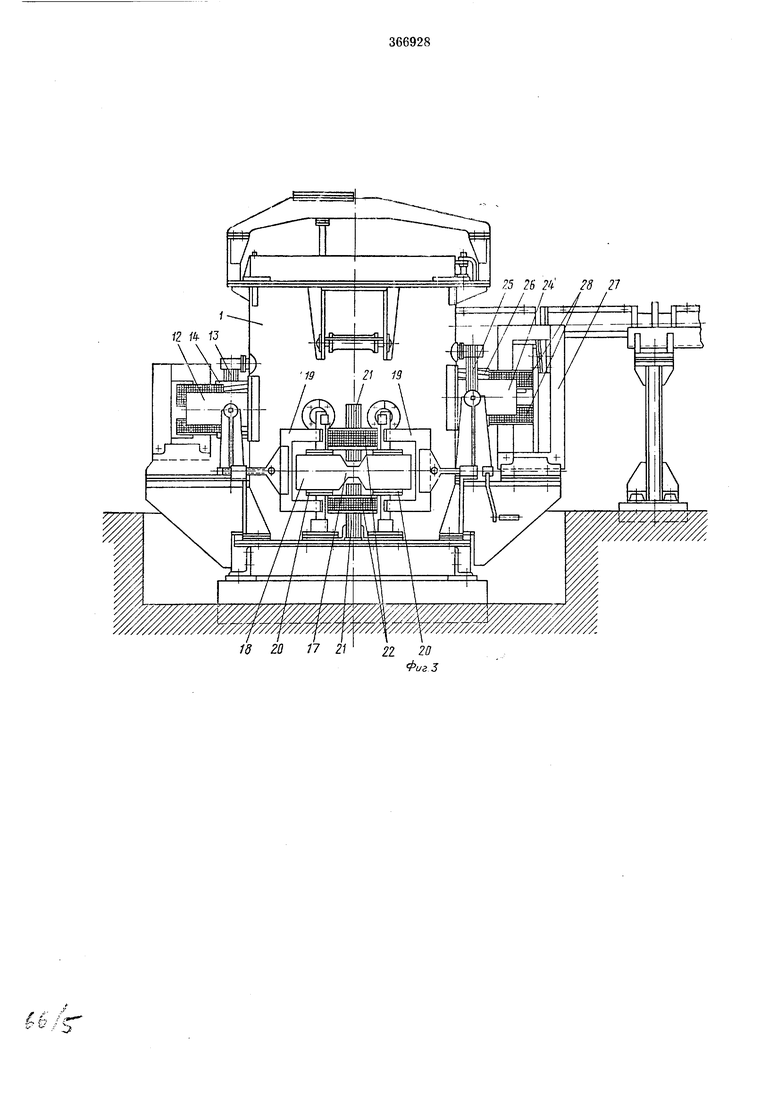

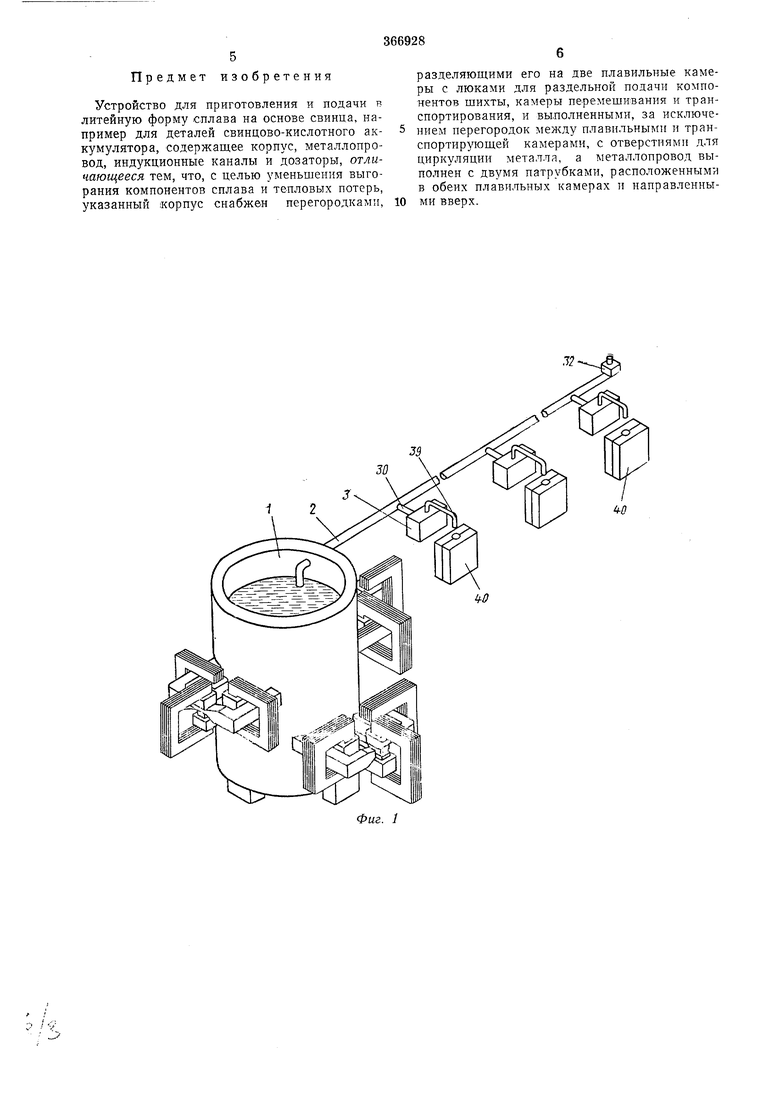

Известны устройства для приготовления и подачи в литейную форму сплава на основе свинца, например для отливки деталей свинЦ01ВО-КИСЛОТНЫХ аккумуляторов, содержащие корлус, металлопровод, индукционные каналы и дозаторы. Такие устройства имеют существенные недостатки: приготовление и хранение сплава производится в одной емкости; большая поверхность зеркала сплава, медленное растворение сурьмы и ллохое перемешивание приводят к большому угару сплава, особенно легко выгорающей сурьмы; неравномерный нагрев металлоправода обусловливает выпадение окислов на его стенке, что ускоряет его выход из строя; подача сплава осуществляется насосами, погруженными в жидкий сплав, в результате чего подвижные части насосов, контактирующие с агрессивной атмосферой расплавленного металла, имеют ограниченное время эксплуатации, кроме того, их механический контакт со сплавом неблагоприятно сказывается на качестве металла отливаемой детали; клапаны дозаторов зарастают окислами, и потому не обеспечивается необходимая точность дозирования. Целью изобретения является уменьшение выгорания компонентов сплава и тепловых потерь. Достигается это тем, что корпус устройства снабжен перегородками, разделяющими его на две плавильные камеры с люками для раздельной подачи компонентов шихты, камеры перемешивания и транспортирования, и выполненными, за исключением перегородки между плавильными и транспортирующей камерами, с отверстиями для циркуляции металла, а металлопровод выполнен с двумя натрубками, расположенными в обеих плавильных камерах и направленными вверх. На фиг. 1 схематично изображено предлагаемое устройство для приготовления и подачи в литейную форму сплава иа основе свинца, общий вид; на фиг. 2 - то же, вид спереди, разрез; на фиг. 3 - то же, вид сбоку; на фиг. 4 - дозаторы с индукционными каналами; на фиг. 5 - то же, разрез по Л-Л на фиг. 4; на фиг. б - металлопровод и литейная форма. Устройство состоит из корпуса 1, соединенного с металлопроводом 2, с которым в свою очередь соединены дозаторы 3. Корпус разделен на две плавильные камеры 4, камеру 5 перемещения и транспортирующую камеру 6, изолированные одна от другой с помощью перегородок 7 и 5. Перегородка 8 выполнена с отверстиями 9 и 10. Камеры 4 агрегата сообщаются с Ш-образным полым каналом, состоящ 1м из центральиого // и боковых 12 трубопроводов, в окна канала входят замкнутые магнитопроъоды индукторов 13 с обмотками 14. Место пересечения трубопроводов 11 и 12 располол епо и зазоре магнитопровода электромагнита 15 с обмотками 16.

Камера 5 также сообщается с каналом и магнитными системами аналогичной конструкции, в которую входят центральный 17 и боковые 18 трубопроводы; магнитопроводы индукторов 19 с обмотками 20; магнитопровод электромагнита 21 с обмоткой 22.

Соответственно канал и магнитные системы камеры 6 выполнены аналогичным образом: центральный 23 и боковые 24 трубопроводы; магпитопроводы индукторов 25; обмотки 26 индукторов; магнитопровод электромагнита 27 с обмотками 28.

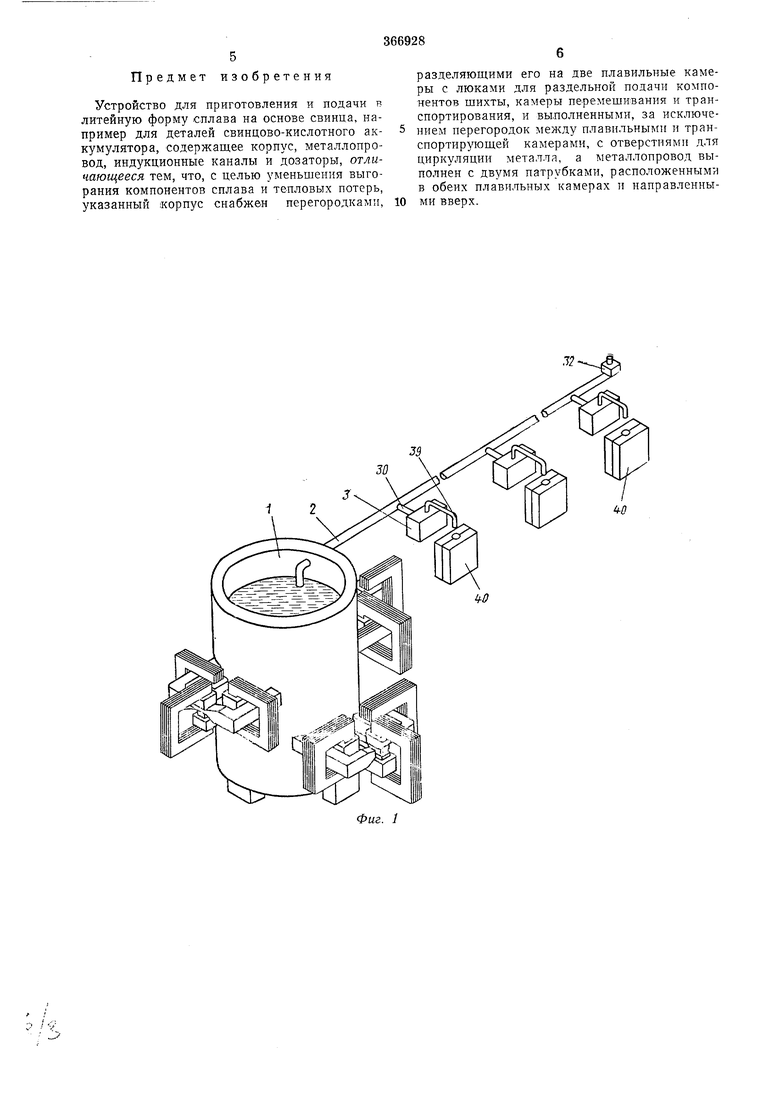

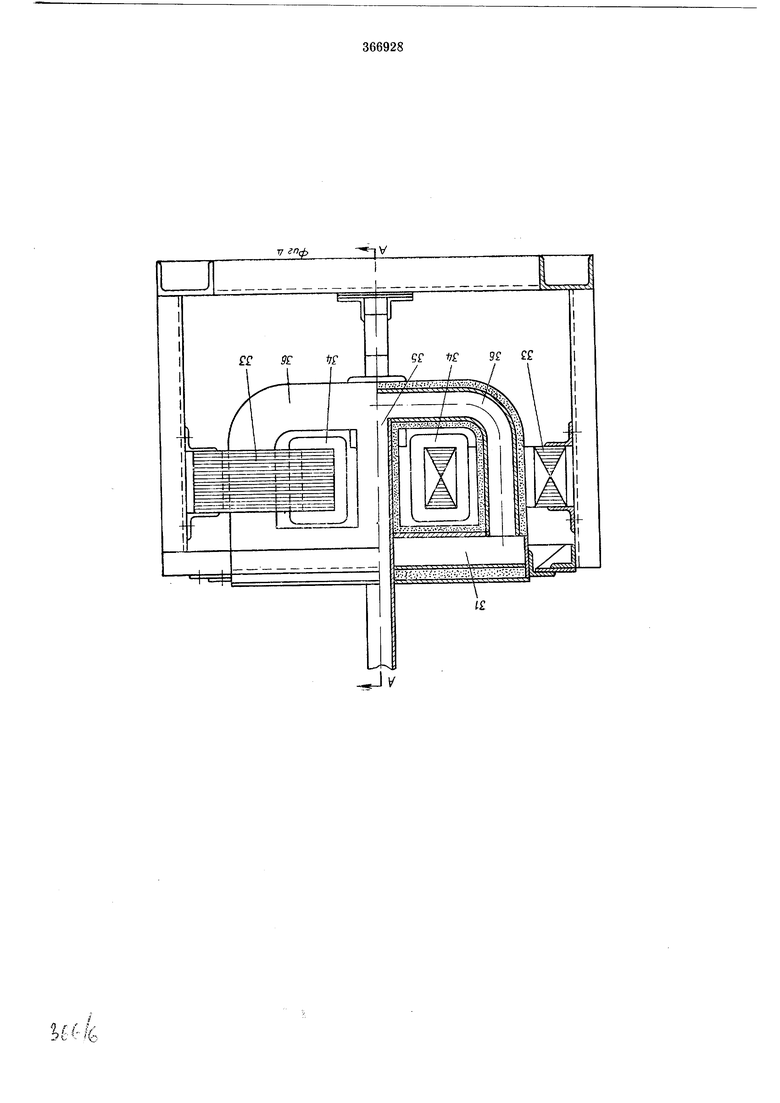

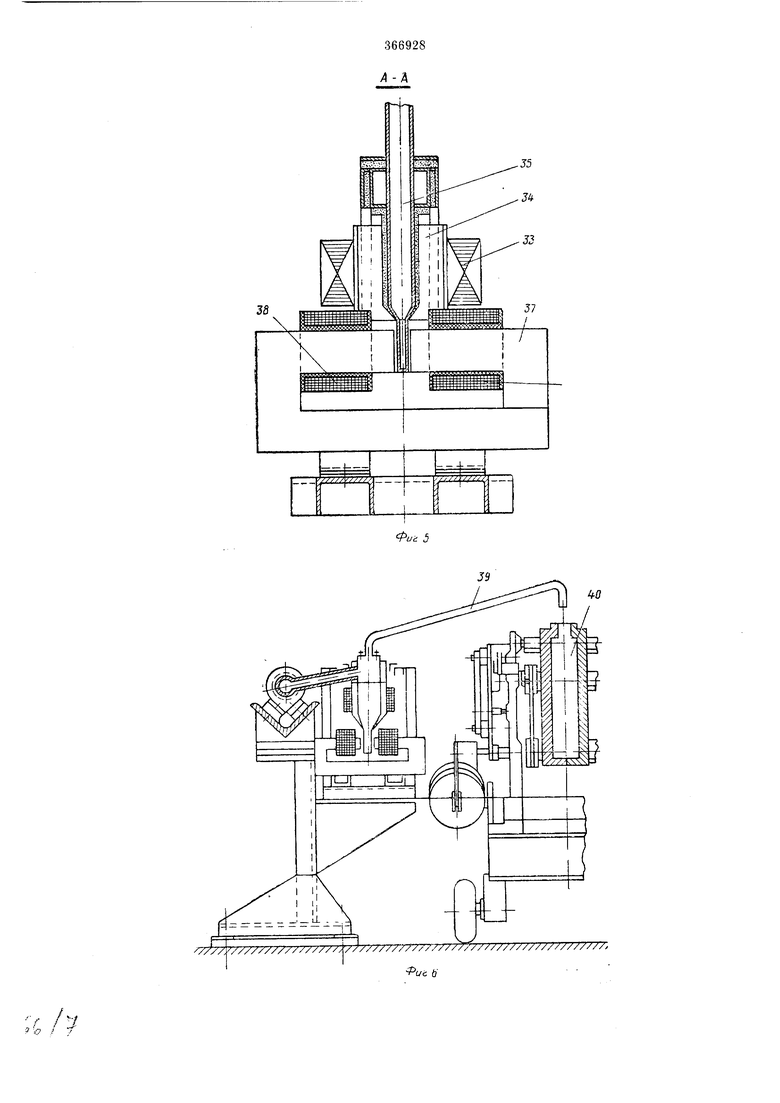

Центральный трубопровод 23 канала камеры 6 сообщается с металлопроводом 2, причем плотность их стыковки обеспечивается винтовым прижимом 29. Металлопровод 2 через патрубки 30 сообщается с приемными коробкам.и 31 дозаторов 3. В торцовой части металлопровода установлен датчик 32 уровня. В данной части коробка 31 каждого дозатора

3сообщается с полым Ш-образным каналом, в окна которого входят замкнутые магнитопроводы индукторов 33 с обмотками 34, а место пересечения центрального 35 и боковых 36 трубопроводов канала расположено в зазоре магнитопровода электромагнита 37 с обмотками 38.

Центральный трубопровод каждого дозатора сообщается со съемаым металлопроводом 39, который подходит к литейной форме 40. В камеру 4 корпуса / введен контактный датчик 41 уровня.

Подача компонентов щихты в плавильные камеры осуществляется через загрузочные люки 42 и 43. Металл из индукционного канала в камеры 4 .подается по патрубкам 44 и 45 мгталлопровода 11, которые направлены вверх, т. е. на твердую шихту, загружаемую сверху через люки 42 и 43, причем подача жидкого металла осуществляется раздельно на оба компонента щихты.

Устройство работает следующим образом.

Камеры 4-6 корпуса / заполнены сплавом заданного химического состава. В процессе работы устройства уровень жидкого металла в камерах 4 становится меньще величины, контролируемой датчиком 41 уровня, что служит сигналом для загрузки в эту камеру порции шихты, состоящей из чущки сурьмы и соответствующего количества чущек свинца. Температура расплава в ванне лищь немного превышает температуру плавления снлава (для РЬ-Sb сплава температура расплава 310-320°С).

Расплавление и перегрев шихты в камерах

4обеспечиваются за.счет тепла, выделяемого током, проходящим по металлу в трубопроводах 11, /2 и индуцированным индукторами 13

при подаче напряжения на их обмотки 14. Г1роцесс передачи тепла в подобных системах осуществляется с высоким к. п. д. и коэффициентом мощности. Циркуляция сплава в камерах 4 осуществляется с помощью электромагнитных сил, возникающих при взаимодействии тока, индуцированного в канале индукторами 13, с внешним магнитным полем, созданным электромагнитом 15 при включении

питания его обмоток 16. Величина этих сил может регулироваться в больщом диапазоне путем изменения напряжения питания обмоток электромагнита. Таким образом, в камерах 4 создается непрерывное интенсифицированное плавление и растворение шихты. ЦолучеННЫЙ сплав через отверстие 9 в перегородке 8 поступает в камеру 5 перемешивания, где при включении питания обмоток 20 индукторов 19 и обмоток 22 электромагнита 21 происходит непрерывное перемешивание и дальнейший перегрев сплава. Характер циркуляции в этой камере таков, что сплав из камеры 5 по боковым трубопроводам 18 поступает в канал, а из него по центральному трубопроводу 17 возвращается в камеру.

Из камеры 5 сплав через отверстие 10 в перегородке 8 поступает в камеру 6. Температура металла в этой камере .поддерживается

за счет тепла, выделяемого в канале при включении питания обмоток 26 индукторов 25. При подаче напряжения на обмотки 28 электромагнита 27 сплав из камеры 6 по центральному трубопроводу 23 подается в металлопровод 2, а из него по патрубкам 30 в приемные коробки 31 дозаторов 3 при минимально возможном перегреве выше температуры плавления. При этом уменьшается угар сплава в процессе его приготовления и устраняется зарастание стенок металлопроводов окислами, выделившимися из движущегося по ним сплава. Залитый в коробки 31 дозаторов 3 сплав интенсивно подогревается в них до температуры заливки с помощью тепловой мощности,

выделяющейся в канале при включении питания обмотки 34 индукторов 33. По достижении заданной температуры подается напряжение на обмотки 38 электромагнита 37, при этом сплав из дозаторов по металлопроводу

39 заливается в формы 40. Вес дозы определяется, например, продолжительностью включения обмоток магнитных систем дозатора. Перегрев сплава перед заливкой непосредственно в самом дозаторе обеспечивает также

повышение механических свойств металла отливок.

С целью снижения колебания напора в металлопроводе предусмотрен бесконтактный

датчик уровня 32. Малая инерционность электромагнитных процессов обеспечивает высокую точность поддержания уровня металла в металлолроводе. Обогрев всех металлопроводов установки осуществляется контактным методом от понижающего трансформатора.

Предмет изобретения

Устройство для приготовления и подачи в литейную форму сплава на основе свинца, например для деталей свинцово-кислотного аккумулятора, содержащее корпус, металлопровод, индукционные каналы и дозаторы, отличающееся тем, что, с целью уменьшения выгорания компонентов сплава и тепловых потерь, указанный корпус снабжен перегородками,

разделяющими его на две плавильные камеры с люками для раздельной подачи компонентов шихты, камеры перемешивания и транспортирования, и выполненными, за исключением перегородок между плавильными и транспортирующей камерами, с отверстиями для циркуляции металла, а металлопровод выполнен с двумя патрубками, расположенными в обеих плавильных камерах и направленными вверх.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья под электромагнитным давлением | 1978 |

|

SU738759A1 |

| Индукционная канальная печь и способ плавки металла | 1977 |

|

SU965319A2 |

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| Магнитодинамическая раздаточная печь | 1986 |

|

SU1381737A1 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ! ПЕЧЬ | 1973 |

|

SU362180A1 |

| Устройство для разливки металла | 1981 |

|

SU1014650A1 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ | 1972 |

|

SU353121A1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1968 |

|

SU206607A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1997 |

|

RU2162769C2 |

| Установка для литья под электромагнитным давлением | 1990 |

|

SU1724429A1 |

Фиг. 1 18 15/4 13

WJ

Id 20 17 21 2Z 20

f

f ;1 i.- ; .Я 26 2ii 28 27 т- Л4п/г1Р 4у

ФигЗ

у гпф

-nv

Даты

1973-01-01—Публикация