(54) СПОСОБ ПРОИЗВОДСТВА БЕЗОБЖИГОВЫХ ОКАТЫШЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства безобжиговых рудоуглеродистых окатышей и брикетов | 1980 |

|

SU885308A1 |

| Способ производства безобжиговых окатышей | 1976 |

|

SU730844A1 |

| Способ безобжигового окускования | 1980 |

|

SU989874A1 |

| Способ производства окатышей на цементной связке | 1973 |

|

SU606517A1 |

| Способ производства окатышей на цементной связке | 1973 |

|

SU539973A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения окатышей на цементной связке из переувлажненной шихты | 1979 |

|

SU801566A1 |

| Способ пропарки железорудных окатышей | 1978 |

|

SU689331A1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| Шихта для безобжигового окускования руд и концентратов | 1982 |

|

SU1375668A1 |

1

Изобретение относится к окускованию в черной металлургии.

Известен безобжиговый способ производства окатышей, в котором компоненты шихты перемешивают, подвергают механической активизации, окомковывают и упрочняют при обычной температуре в слое концентрата, что обеспечивает необходимую влажность среды твердения.

Недостатком известного способа является пониженная прочность рудоуглеродистых окатышей.

Цель изобретения - повышение прочности безобжиговых рудоуглеродистых окатышей нормального твердения.

Это достигается тем, что топливо вводят в шихту после смешивания и механической активизации остальных ее компонентов, а крупность его ограничивают фракцией 1,50,15 мм.

Способ осуществляют следующим образом. Железо-рудный концентрат (влажный или сухой) и цементную связку смешивают любым известным способом и подвергают механической активизации, например в стержневой мельнице. В активизированную шихту вводят топливо (углеродистый твердый компонент) крупностью 1,5-0,15 мм, после чего полученную смесь перемешивают и ококовывают в тарельчатых, барабанных грануляторах или брикетируют. Комки далее упрочняют при обычных температурах любым известным способом.

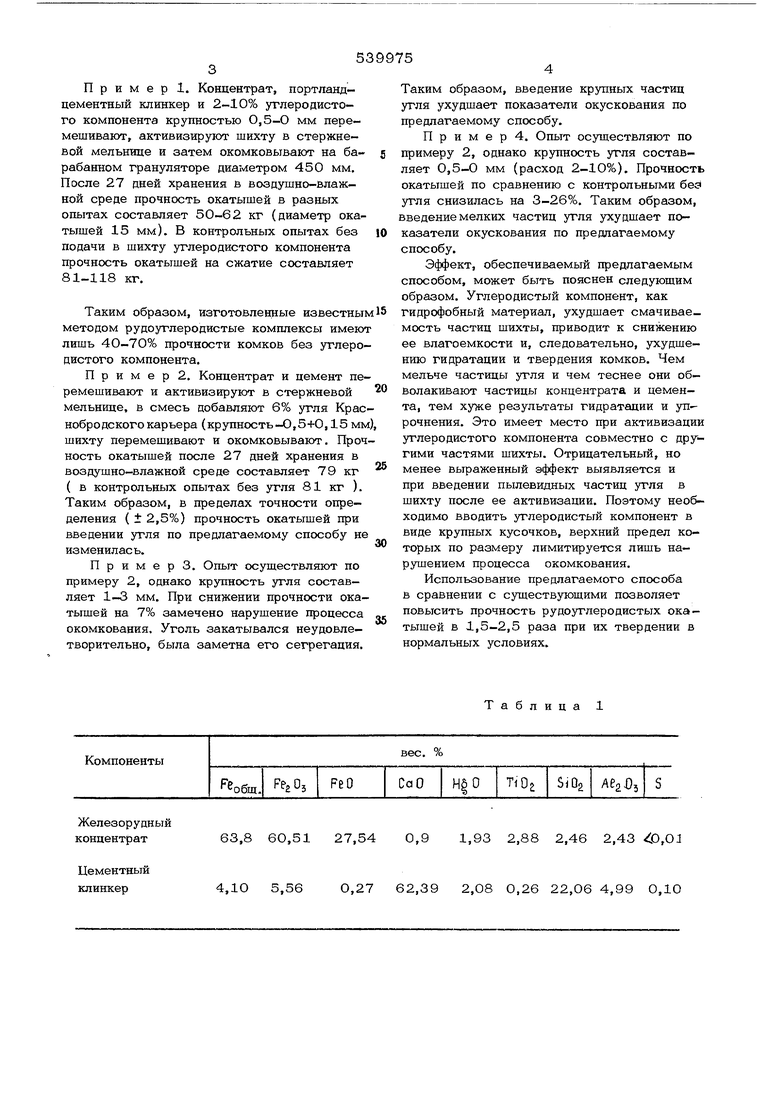

Способ проверен в лабораторных условиях. В опытах использовали качканарский железорудный концентрат с удельной поверхностью 1230 см /г и измельченный цементный клинкер Сухоложского завода (3 40ОО43ОО см /г). Их химический состав приведен в табл. 1.

Весовое соотношение концентрата и цемента было равно 10:1, содержание топлива в шихте меняли от 2 до 10 вес. %, а крупность его - от минус ОД мм(8О%) до 3 мм.

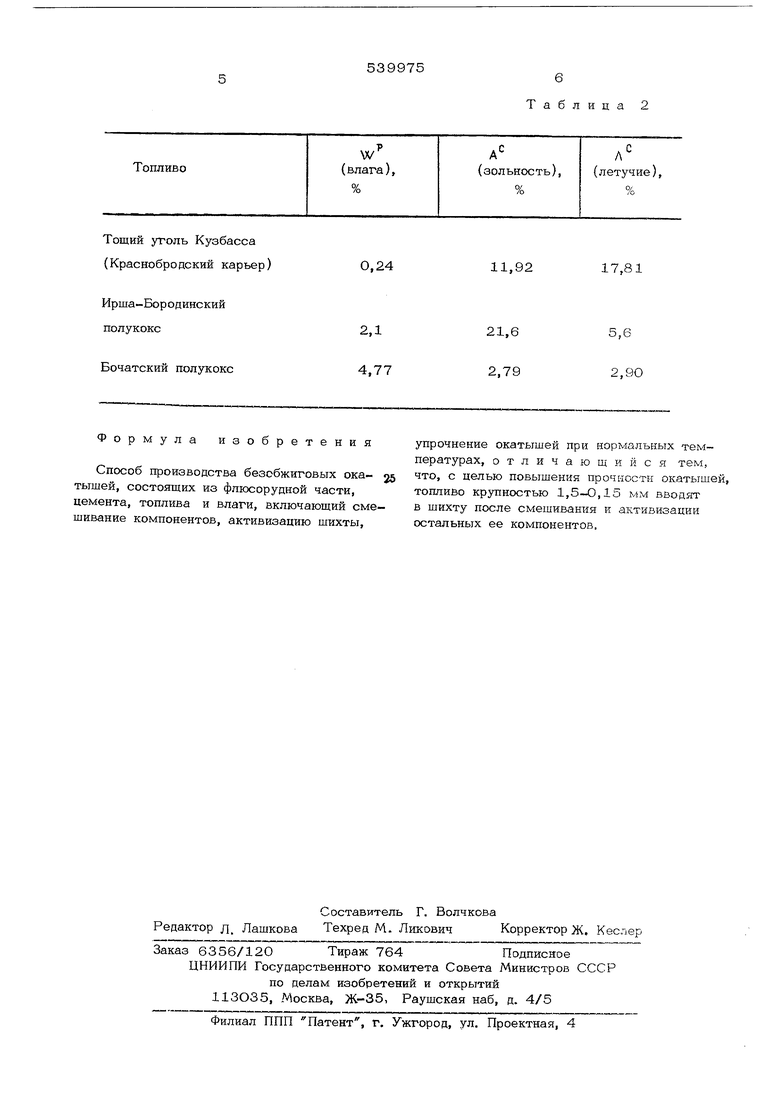

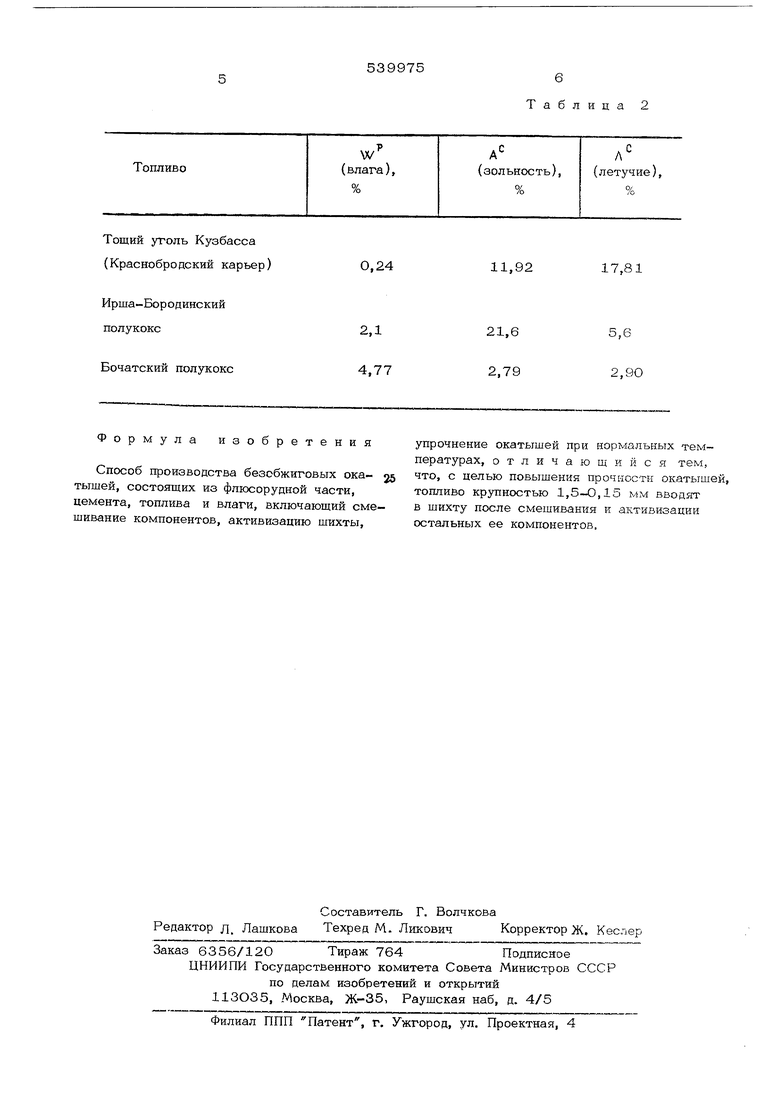

В опытах использовали ряд сортов твердого углеродистого компонента, состав которых приведен в табл. 2.

Результаты упрочнения от сорта углеродистого компонента не зависели. Пример 1. Концентрат, портландцементный клинкер и 2-10% углеродистого компонента крупностью О,5-О мм перемешивают, активизируют шихту в стержневой мельнице и затем окомковывают на барабанном грануляторе диаметром 450 мм. После 27 дней хранения в воздушно-влажной среде прочность окатышей в разных опытах составляет 50-62 кг (диаметр окатышей 15 мм). В контрольных опытах без подачи в шихту углеродистого компонента прочность окатышей на сжатие составляет 81-118 кг. Таким образом, изготовленные известны методом рудоуглеродистые комплексы имею лишь 40-70% прочности комков без углеро дистого компонента. П р и м е р 2. Концентрат и цемент пе ремешивают и активизируют в стержневой мельнице, в смесь добавляют 6% угля Крас нобродского карьера (крупность-0,5+0,15 мм шихту перемешивают и окомковывают. Проч ность окатышей после 27 дней хранения в воздушно-влажной среде составляет 79 кг ( в контрольных опытах без угля 81 кг ). Таким образом, в пределах точности определения ( ± 2,5%) прочность окатышей при введении угля по предлагаемому способу не изменилась. П р и м е р 3. Опыт осуш.ествляют по примеру 2, однако крупность угля составляет 1-3 мм. При снижении прочности окатышей на 7% замечено нарушение процесса окомкования. Уголь закатывался неудовлетворительно, была заметна его сегрегация. Железорудный 63,8 60,51 27,54 концентрат Цементный 4,1О 5,560,27 клинкер

Таблица 1 Таким образом, введение крупных частиц угля ухудшает показатели окускования по предлагаемому способу. П р и м е р 4. Опыт осуществляют по примеру 2, однако крупность угля составляет 0,5-0 мм (расход 2-10%). Прочность окатышей по сравнению с контрольными без угля снизилась на 3-26%. Таким образом, ведение мелких частиц угля ухудшает показатели окускования по предлагаемому способу. Эффект, обеспечиваемый предлагаемым способом, может быть пояснен следующим образом. Углеродистый компонент, как гидрофобный материал, ухудшает смачиваемость частиц шихты, приводит к снижению ее влагоемкости и, следовательно, ухудшению гидратации и твердения комков. Чем мельче частицы угля и чем теснее они обволакивают частицы концентрата и цемента, тем хуже результаты гидратации и уп рочнения. Это имеет место при активизации углеродистого компонента совместно с другими частями шихты. Отрицательный, но менее выраженный эффект выявляется и при введении пылевидных частиц угля в шихту после ее активизации. Поэтому необходимо вводить углеродистый компонент в виде крупных кусочков, верхний предел которых по размеру лимитируется лишь нарушением процесса окомкования. Использование предлагаемого способа в сравнении с существующими позволяет повысить прочность рудо углеродистых окатышей в 1,5-2,5 раза при их твердении в нормальных условиях. 0,9 1,93 2,88 2,46 2,43 СО,01 62,39 2,08 0,26 22,06 4,99 0,10

Тощий уголь Кузбасса (Краснобродский карьер)

Ирша-Бородинский

полукокс

Бочатский полукокс Формула изобретения Способ производства безобжиговых ока- jj тышей, состоящих из флюсорудной части, цемента, топлива и влаги, включающий смешивание компонентов, активизацию шихты,

539975

6 Таблица 2

0,24

17,81

11,92

21,6

5,6

2,90

2,79 упрочнение окатышей при нормальных температурах, отличающийся тем, что, с целью повышения прочности окатышей, топливо крупностью 1,5-О,15 мм вводят в шихту после смешивания к активизации остальных ее компонентов.

Авторы

Даты

1976-12-25—Публикация

1974-09-30—Подача