Для изгибания армат фного железа уже известны станки с центральной оправкой и поворотным вокруг нее рычагом с роликом. Рычаг автоматически сцепляется с непрерывно вращаемым от привода зубчатым колесом и после загиба железа вокруг оправки на требуемый угол автоматически же расцепляется и возвращается в начальное положение под действием пружины.

Однако, известные механизмы, осуществляющие такую автоматическую работу загибочного рычага, ненадежны, что является одной из важнейших причин, по которой вышеуказанные станки не получили достаточно щирокого распространения.

Согласно изобретению, предлагается механизм, который на ряду с простотой устройства обладает полной надежностью в работе и притом легко регулируется. Он состоит из кулака, поворотно укрепленного в прорези зубчатого колеса и управляемого фасонным диском.

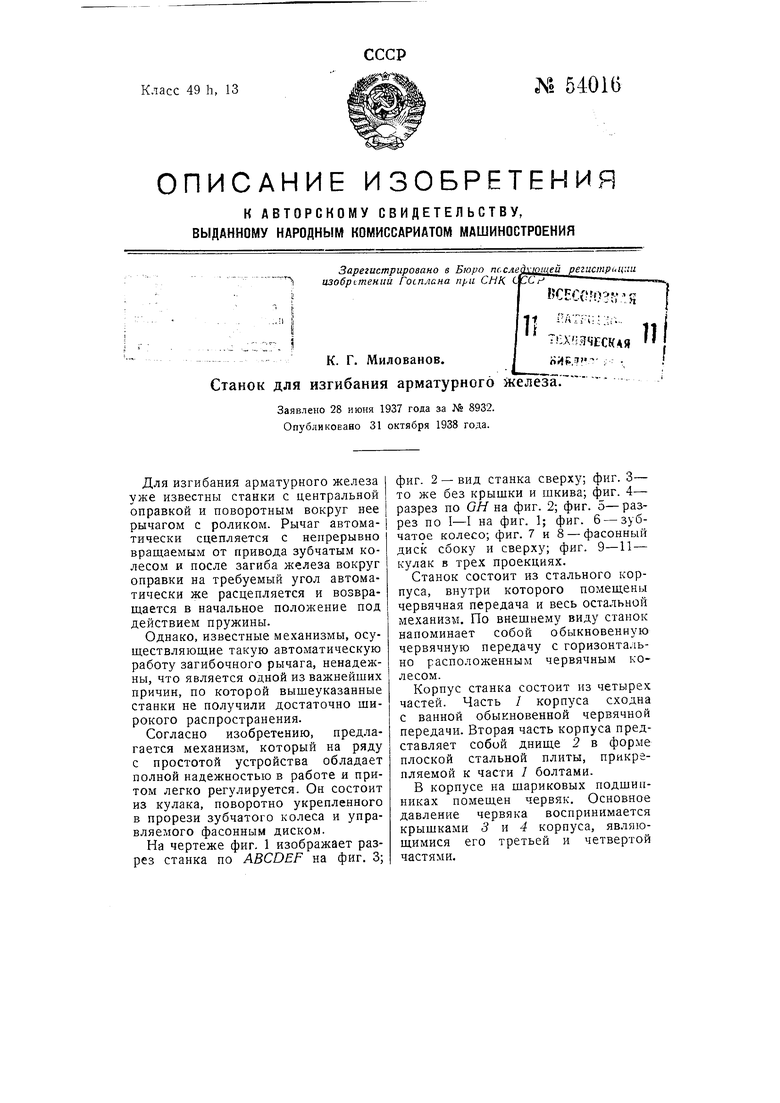

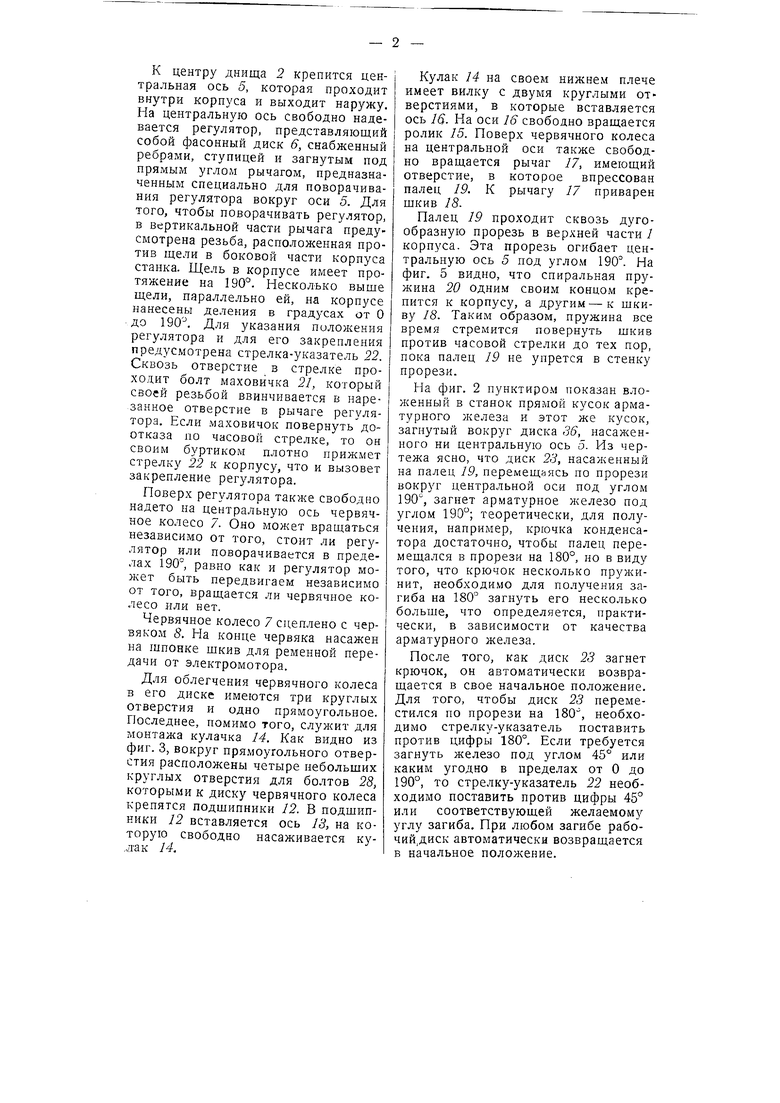

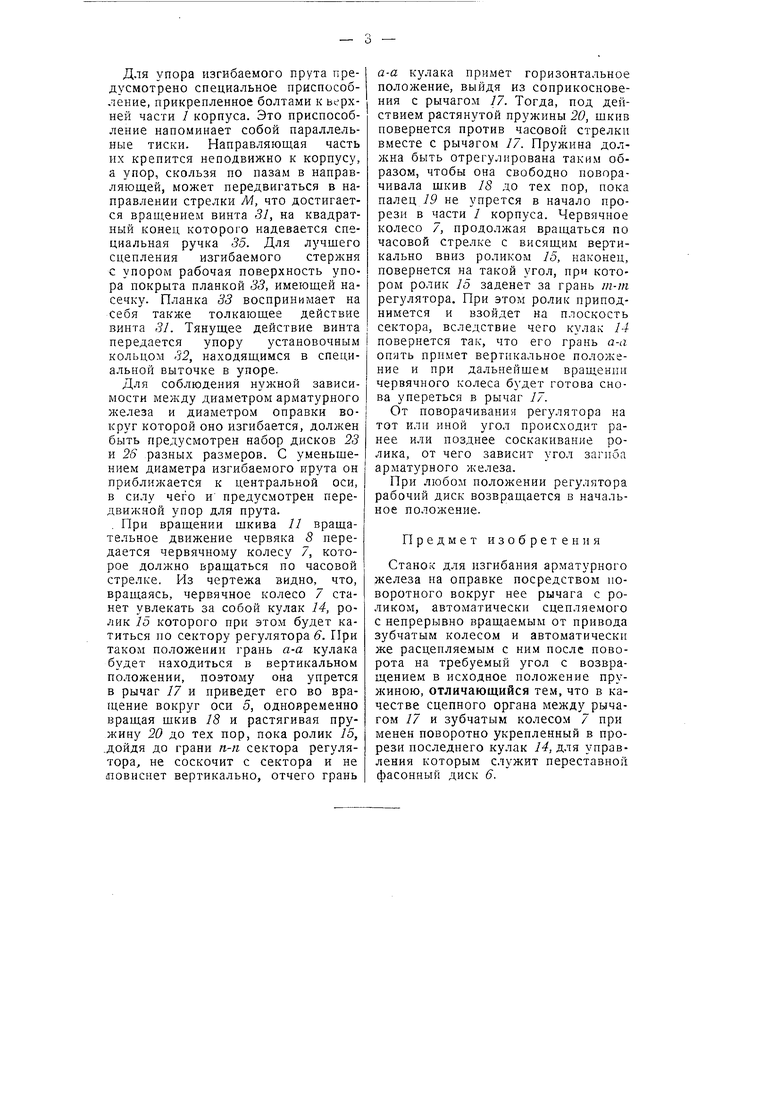

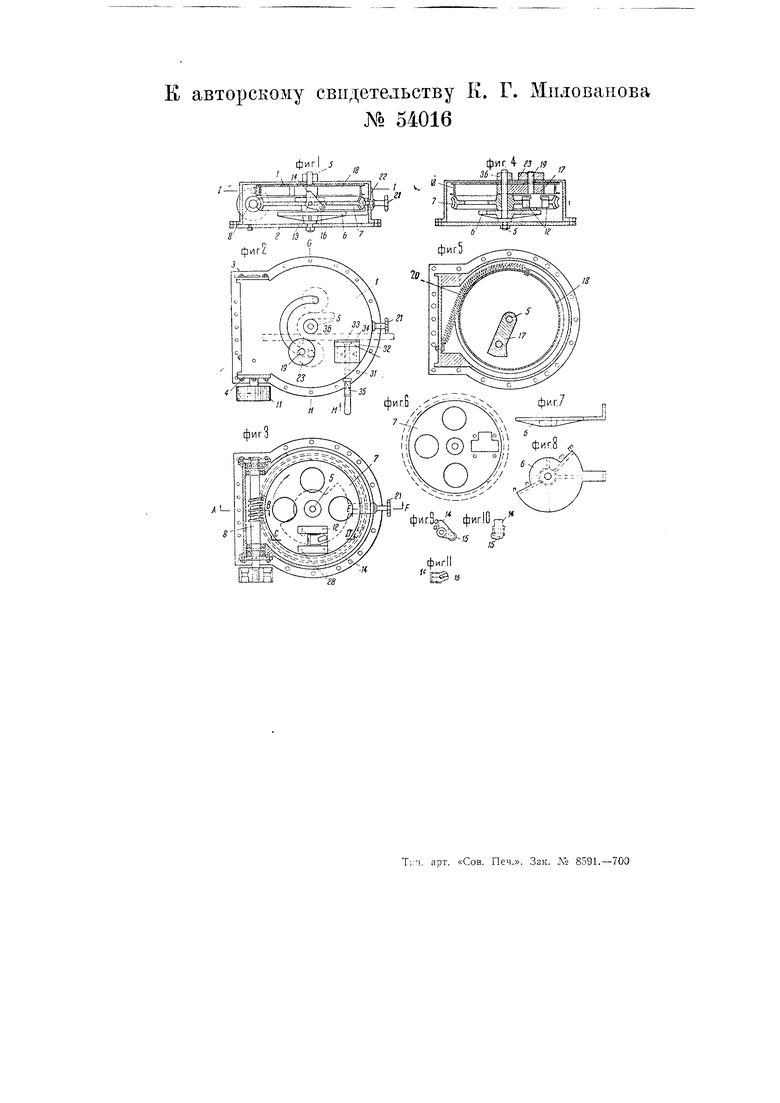

На чертеже фиг. 1 изображает разрез станка по ABCDEF на фиг. 3;

фиг. 2 - вид станка сверху; фиг. 3- то же без крышки и шкива; фиг. 4- разрез по GH на фиг. 2; фиг. 5- разрез по I-I на фиг. 1; фиг. 6 - зубчатое колесо; фиг. 7 и 8 - фасонный диск сбоку и сверху; фиг. 9-11 - кулак в трех проекциях.

Станок состоит из стального корпуса, внутри которого помещены червячная передача и весь остальной механизм. По внешнему виду станок напоминает собой обыкновенную червячную передачу с горизонта.1ьно расположенным червячным колесом.

Корпус станка состоит из четырех частей. Часть / корпуса сходна с ванной обыкновенной червячной передачи. Вторая часть корпуса представляет собой днище 2 в форме плоской стальной плиты, прикрепляемой к части 1 болтами.

В корпусе на шариковых подшипниках помещен червяк. Основное давление червяка воспринимается крышками 3 п 4 корпуса, являющимися его третьей и четвертой частями.

К центру днища 2 крепится центральная ось 5, которая проходит внутри корпуса и выходит наружу. На центральную ось свободно надевается регулятор, представляющий собой фасонный диск 6, снабженный ребрами, ступицей и загнутым под прямым углом рычагом, предназначенным специально для поворачивания регулятора вокруг оси 5. Для того, чтобы поворачивать регулятор, в вертикальной части рычага предусмотрена резьба, расположенная против щели в боковой части корпуса станка. Щель в корпусе имеет протяжение на 190°. Несколько выше щели, параллельно ей, на корпусе нанесены деления в град)сах от О до 190-. Для указания положения регулятора и для его закрепления предусмотрена стрелка-указатель 22. Сквозь отверстие в стрелке проходит болт маховичка 21, который своей резьбой ввинчивается в нарезанное отверстие в рычаге регулятора. Если маховичок повернуть доотказа по часовой стрелке, то он своим буртиком плотно прижмет стрелку 22 к корпусу, что и вызовет закрепление регулятора.

Поверх регулятора также свободно надето на центральную ось червячное колесо 7. Оно может вращаться независимо от того, стоит ли регулятор или поворачивается в пределах 190°, равно как и регулятор может быть передвигаем независимо от того, вращается ли червячное колесо или нет.

Червячное колесо 7 сцеплено с червяком 8. На конце червяка насажен на щпонке шкив для ременной передачи от электромотора.

Для облегчения червячного колеса в его диске имеются три круглых отверстия и одно прямоугольное. Последнее, помимо того, служит для монтажа кулачка М. Как видно из фиг. 3, вокруг прямоугольного отверстия расположены четыре небольших круглых отверстия для болтов 28, которыми к диску червячного колеса крепятся подшипники 12. В подшипники 12 вставляется ось 13, на которую свободно насаживается ку„яак 14,

Кулак 14 на своем нижнем плече имеет вилку с двумя круглыми отверстиями, в которые вставляется ось 16. На оси 16 свободно вращается ролик 15. Поверх червячного колеса на центральной оси также свободно вращается рычаг 17, имеющий отверстие, в которое впрессован палец 19. К рычагу 17 приварен щкив 18.

Палец 19 проходит сквозь дугообразную прорезь в верхней части 1 корпуса. Эта прорезь огибает центральную ось 5 под углом 190°. На фиг. 5 видно, что спиральная пружина 20 одним своим концом крепится к корпусу, а другим-к шкиву 18. Таким образом, пружина все время стремится повернуть шкив против часовой стрелки до тех пор, пока палец 19 не упрется в стенку прорези.

На фиг. 2 пунктиром показан вложенный в станок прямой кусок арматурного железа и этот же кусок, загнутый вокруг диска 36, насаженного ни центральную ось о. Из чертежа ясно, что диск 23, насаженный на палец 19, перемещаясь по прорези вокруг центральной оси под углом 190, загнет арматурное железо под углом теоретически, для получения, например, крючка конденсатора достаточно, чтобы палец перемещался в прорези на 180°, но в виду того, что крючок несколько пружинит, необходидмо для получения загиба на 180° загнуть его несколько больше, что определяется, практически, в зависимости от качества арматурного железа.

После того, как лТ,иск 23 загнет крючок, он автоматически возвращается в свое начальное положение. Для того, чтобы диск 23 переместился по прорези на ISO, необходимо стрелку-указатель поставить против цифры 180°. Если требуется загнуть железо под углом 45° или каким угодно в пределах от О до 190°, то стрелку-указатель 22 необходимо поставить против цифры 45° или соответствующей желаемому углу загиба. При любом загибе рабочийдиск автоматически возвращается в начальное положение.

Для упора изгибаемого прута предусмотрено специальное приспособление, прикрепленное болтами к верхней части / корпуса. Это приспособление напоминает собой параллельные тиски. Направляющая часть их крепится неподвижно к корпусу, а упор, скользя по пазам в направляющей, может передвигаться в направлении стрелки Ж, что достигается вращением винта 31, на квадратный конец которого надевается специальная ручка 55. Для лучщего сцепления изгибаемого стержня с упором рабочая поверхность упора покрыта планкой 33, имеющей насечку. Планка 33 воспринимает на себя также толкающее действие винта 31. Тянущее действие винта передается упору установочным кольцом 32, находящимся в специальной выточке в упоре.

Для соблюдения зависимости между диаметром арматурного железа и диаметром оправки вокруг которой оно изгибается, должен быть предусмотрен набор дисков 23 и 28 разных размеров. С уменьщением диаметра изгибаемого ирута он приближается к центральной оси, в силу чего и предусмотрен передвижной упор для прута. . При вращении шкива // вращательное движение червяка 8 передается червячному колесу 7, которое должно вращаться по часовой стрелке. Из чертежа видно, что, вращаясь, червячное колесо 7 станет увлекать за собой кулак 14, ролик 15 которого при этом будет катиться по сектору регулятора 6. При таком положении грань а-а кулака будет находиться в вертикальном положении, поэтому она упрется в рычаг 17 и приведет его во вращение вокруг оси 5, одновременно вращая шкив 18 и растягивая пружину 20 до тех пор, пока ролик 15, лойдя до грани п-п сектора регулятора, не соскочит с сектора и не (Повиснет вертикально, отчего грань

а-а кулака примет горизонтальное положение, выйдя из соприкосновения с рычагом 17. Тогда, под действием растянутой пружины 20, шкив повернется против часовой стрелки вместе с рычагом 17. Пружина должна быть отрегулирована таким образом, чтобы она свободно поворачивала шкив 18 до тех пор, пока палец 79 не упрется в начало прорези в части 7 корпуса. Червячное колесо 7, продолжая вращаться по часовой стрелке с висящим вертикально вниз роликом 75, наконец, повернется на такой угол, при котором ролик 75 заденет за грань т-т регулятора. При этом ролик приподнимется и взойдет на плоскость сектора, вследствие чего кулак 14 повернется так, что его грань а-а опять примет вертикальное положение и при дальнейшем вращении червячного колеса бздет готова снова упереться в рычаг 77.

От поворачивания регулятора на тот или иной угол происходит ранее или позднее соскакивание ролика, от чего зависит угол загиба арматурного железа.

При любом положении регулятора рабочий диск возвращается в начальное положение.

Предмет изобретения

Станок для изгибания арматурного железа на оправке посредством поворотного вокруг нее рычага с роликом, автоматически сцепляемого с непрерывно вращаемым от привода зубчатым колесом и автоматически же расцепляемым с ним после поворота на требуемый угол с возвращением в исходное положение пружиною, отличающийся тем, что в качестве сцепного органа между рычагом 77 и зубчатым колесом 7 при менен поворотно укрепленный в прорези последнего кулак 7, для управления которым служит переставной фасонный диск 6. к авторскому свидетельству К.

фиг| 5 Afb 54016

фиг 4- 13 д

IS

& Г. Мплованова

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ДЕРЕВЯННЫХ КАБЛУКОВ | 1932 |

|

SU37317A1 |

| Автоматический станок для изготовления фарфоровых изоляторов | 1930 |

|

SU27914A1 |

| Фрезерный станок для одновременной обработки металлических деталей с трех сторон | 1928 |

|

SU13403A1 |

| Трехосный станок с ленточной пилой | 1932 |

|

SU33270A1 |

| Контрольное приспособление к папиросонабивным машинам | 1926 |

|

SU21956A1 |

| УСТРОЙСТВО ДЛЯ ПРОПУСКА ШВА У СТРИГАЛЬНЫХ МАШИН | 1928 |

|

SU22846A1 |

| Устройство для заточки резцов | 1932 |

|

SU45178A1 |

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

| Полировальный станок | 1931 |

|

SU33422A1 |

| ХОЛОДИЛЬНЫЙ АППАРАТ С РЕГУЛИРУЕМОЙ ПО ВЫСОТЕ ПОЛКОЙ ДЛЯ ОХЛАЖДАЕМЫХ ПРОДУКТОВ | 2008 |

|

RU2488051C2 |

Авторы

Даты

1938-01-01—Публикация

1937-06-28—Подача