(54) ГИПСОПРОКАТНЫЙ СТАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления вибропрокатных строительных панелей | 1972 |

|

SU448954A1 |

| Гипсопрокатный стан | 1987 |

|

SU1579783A2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВИБРОПРОКАТНЫХ СТРОИТЕЛЬНЫХ ПАНЕЛЕЙ | 1972 |

|

SU323274A1 |

| Устройство для переработки и возврата отходов гипсопрокатного стана | 1983 |

|

SU1172728A1 |

| Установка для изготовления вибропрокатных строительных панелей | 1975 |

|

SU659384A2 |

| Прокатный стан для изготовления панелей из быстротвердеющих гипсобетонных смесей | 1981 |

|

SU1065200A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ | 1991 |

|

RU2015129C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2718473C1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОТДЕЛКИ СВЕЖЕОТФОРМОВАННЫХ КРУПНОРАЗМЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1973 |

|

SU376231A1 |

ИзобретеК-:- .vrHGc:-Tc:: г: пблас ш. .тооителыюй ;-Кд;--.П1П1 ; б-ггь ксг:о;:т:33вано лредгр1:хтИ5и.1И по изготоллению круп нораамерттых виброиро атньХ конструкций для жилигцно-гражданского, промышленкого и сельского строительства.

В настоящее время для изготовления вибропрокатных изделий, армированных деревянными каркасами, применяются установки, в состав которых входят смеситель, прокатный стан, обгонный рольганг, опрокидыватель и механизм для резки издепий, которые предназначены для совмещения процесса армирования с технологическим потоком производства с устрой ством непрерывного армирования, путем установки системы бобикодержателей с нитями, расположенными в два ряда, и навивочной каретки, перемещающейся поперек продольной арматуры l .

Недостатком такой установки является то, что она не рещает полностью проблемы механизации и автоматизации процесса армирования, не исключает применение древесины для армирования вибропрокатных

нзцепш; КЗ бь например, г unco бетонных cMecaii), так как наматьтоааЮ попоречкьтх нктеи осуществляется на жестки церекяйкьтй каркас с распорками в средней части против прогиба продольных брусков от поперечных усилий при наматывантп-; на него ( на деревянный каркас) нитей. В этом устройстве деревящ1ый каркас играет роль остова для намотки на него поперечных нитей и раскладки продольных нитей, з также роль опалубки при формовке изделий, так как он препятствует растеканию гипсобе- тонной смеси в СТОРОНЫ в зонь вьдпачи смеси, обжатия и калибровки изделия.

Армирование отдельными нитями, исходящими из многочисленных бобин для продольной и поперечной арматуры неудобно, так как вызывает больщие перерывы в работе прокатного стяна в период перезарядки бобин и зачаливаний каждой нити за движущийся каркас.

Такое армирование обладает также тем недостатком, что продольные и поперечные нити (жгуты) не скреплены между собой

в точках пересечения и, как следствие, не создают устойчивой и равномерной структуры армирования, что вызывает в процес се армирования и формования изделий всевозможные произвольные сдвиги армирующих нитей.

Кроме этого, армирующие продольные и поперечные нити, будучи намотанными на каркас, имеют свободную длину провеса от 2,5 до 6 м и под воздействием веса свежеукладываемой формовочной массы прогибаются (отклоняются) от проектного расположения в сторону нижней ленты, т.е. в сторону нейтральной оси изделия до 40 мм.

Все это приводит к понижению трещиностойкости конструкций, а следовательно, к. снижению прочности.

Известно также устройство для изготовления изделий из быстросхватывающихся материалов, в котором формующая часть ъьгполнека в виде замкнутого пространства,Однако оно имеет существенный недостаток, который состоит в том, что боковые ленты, служашве для формования боковых поверхностей полносчью перекрь заздт боковые поворхкостк изделия, ке остал;..;/1 зазора 0ля установки монтажных петел без которых невоз1 1о;кен транспорт крапавыми средствами как после формовки, так и в прсцессе погрузо-разгру- зсчных опс-рапий и при монтаже. Креме того, устройство не позволяет изготавли..-.Тл конструкции различной щириньт, вследствие чего оно к :-:е получило распространена яПервое из указанных выше устройств является более близким к изобретению.

Целью изобретения является устранение отмеченных недостатков, в результате чего оЭеспечкг.ается полная механизация процесса армирования изделий, оал-юна rjrjporoпгсягдей древесины, совмещение армирования с непрерывным п.зготовле слом сибро- прокатных изделий, улучщение качества за счет отсутствия смещения сеток и снйткеки Ф5доемкости изготовления изделий а ...- возможность изтотовления изаелнй раз личной :инрины и длиньт.

Ичя этого стан снабжен боковым игра-. ничител чМ; р; с1оложснны.: между 11ЮГ О;о-. щимк ;. зоне выдачи смеси я калировки пзделая, и дополнительны..; лекточHbiivi. элементами, установленными на верхней м нижней мюрмующих лк:гтах н вьшол неннылЕ КЗ упругого , а устрои™ CTRO для непрерывного армирования выполнено в виде свободно г-г ащаюшихся поджимных центров с установленныл)и в них сор. дачниками-гильза-лпч. Боковой ограничитель

выполнен подвижным относительно продольной оси стана в горизонтальной плоскости и снабжен винтовым механизмом, а между формующими лентами установлены ролики.

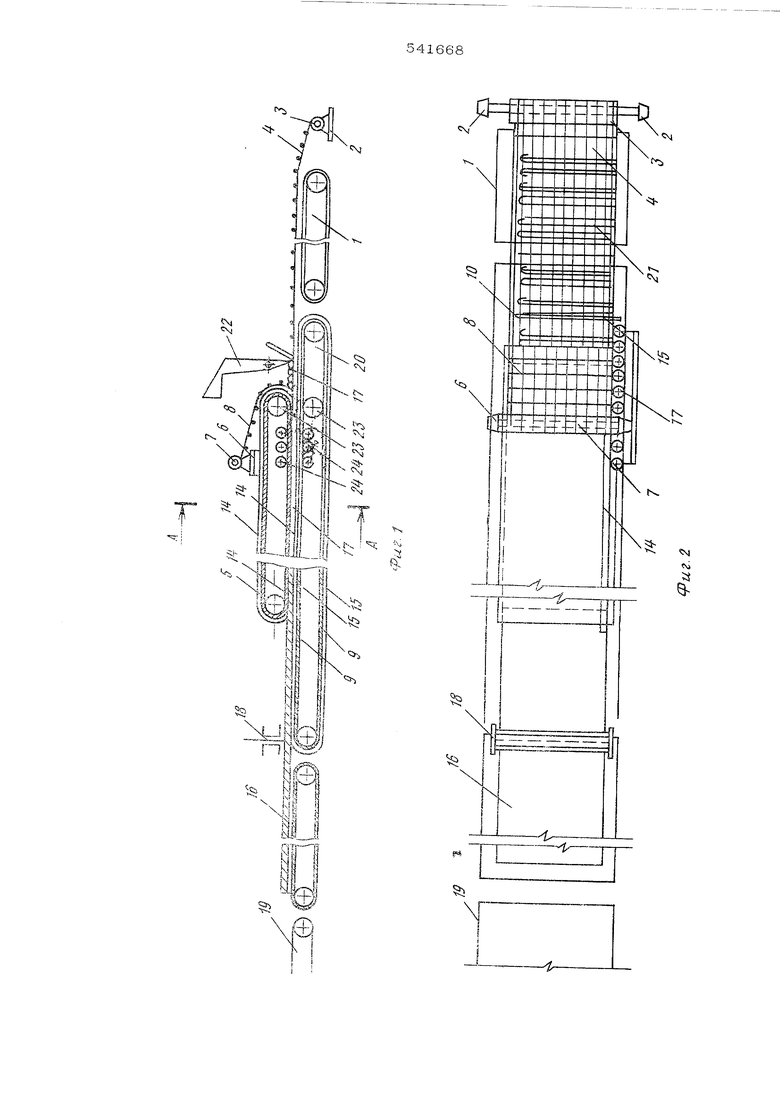

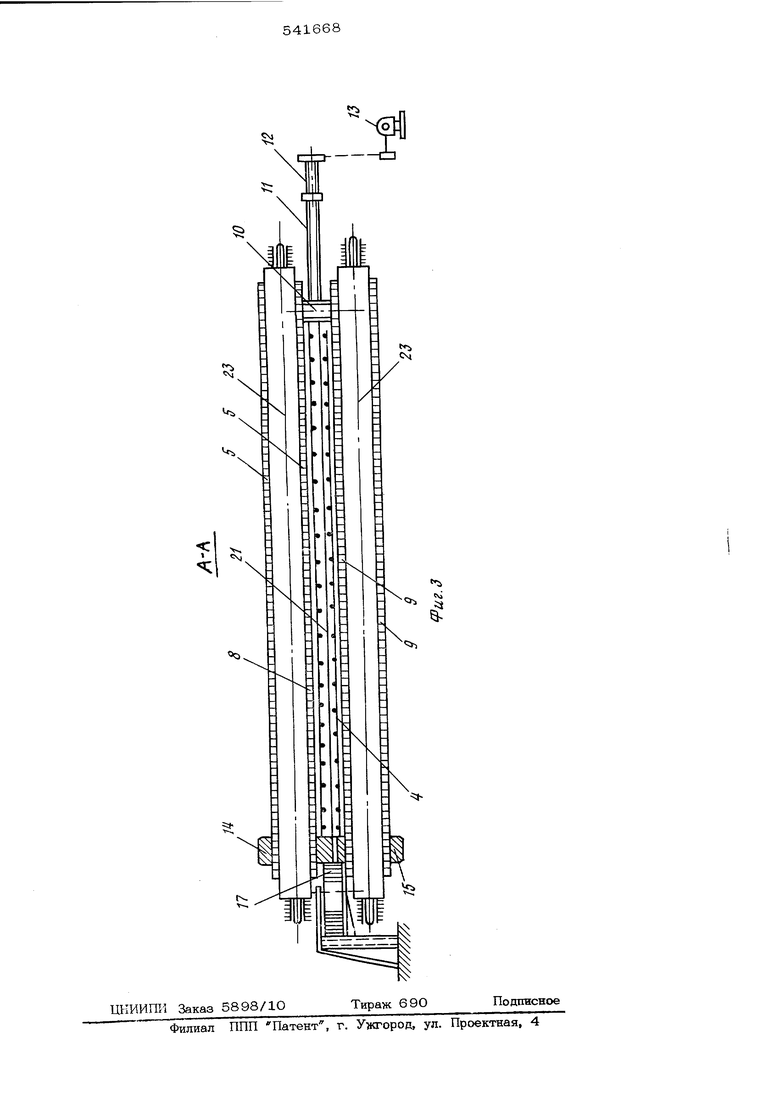

На фиг. 1 схематически изображен предложенньпЧ: гипсопрокатный стан , вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез по А-А на фиг, 1.

Перед приставной секцией 1 устанавливаются два свободновращающиеся поджимные центры 2, в которые устанавливается съемный сердечник-гильза 3 с намотанной сеткой 4 ( щириной,равной щирине изготавливаемого изделия). Свободно вращающиеся поджимные центры 2 снабжены притормаживающими приспособлениями против .произвольного вращения и следовательно против разматывания сетки из сердечника-гильзы.

Над верхней формующей лентой 5 устанавливается аналогичная конструкция свободно вращающихся поджимных центров 6, в которые вставляется сердечникгильза 7 с сеткой 8, равной ширине формуемого изделия 16.

Между лентами 5 и 9 прокатного стана устанавливается боковой ограничитель 10 в зоне выдачи смеси и калибровки изделия. Боковой ограничитель 1О выполнен подвижным относительно продольной оси стана в горизонтальной плоскости, закреплен на консольных балках 11 и снабжен винтовым механизмом 12 с электроприводом 13. С помощью винтового механизма 12 и привода 13 осуществляется перемещение бокового ограничителя 10, чем и обеспечивается изготовление изделий различной ширины.

На верхней 5 и нижней 9 лентах прокатного стана в одной вертикальной плоскости в противоположной стороне от бокового подвижного ограничителя 10 установлены дополнительные ленточные элементы 14 и 15 из упругого материала. Ленточный элемент 14 охватывает по периметру верхнюю ленту прокатного стана Б, ленточный элемент 15 соответственно охватывает нижнюю ленту 9 прокатного стана и плотно накладываются один на другой по всей длине между лентами о м 9 прокатного стана, образуя с подвижным боковым ограничителем 10 и лентами 5 и 9 замкнутое пространство, ограничивая растека1тае гипсобетонной массы в стороны в месте выдачи смеси и калибровки изделия. Ленточные элементы приводятся в движение одновременно с лентами прокатного стана и имеют одинаковую скорость с ними. В зоне выдачи формующей смеси и калибровки изделия между лентами 5 и 9 прокатного стана установлены роляки 17, препятствующие деформации {горизонтальному смешению) ленточных элементов от распора гипсобетонной смеси. Устройство для резки 18 отформованных изделий 16 расположено между прокатным станом и обгонным рольгангом 19 Работа стана происходит следующим обПеред пуском установки в свободно вра щаюш.иеся поджимные центры 2 к 6 устанавливаются сердечники-гильзы 3 и 7с сетками 4 и 8. Нижняя сетка 4 закрепляется к ленте приставной секции 1 (только один раз перед началом работы), после чего включаются формующие ленты 5 и 9 прокатного стана. Включением ленты 9 сообщается движение ленте приставной секции 1. Сетка 4 проходит по приставной секции 1 и попадает на приемную секцию 20 прокатного стана и далее в зону выдачи формовочной массы. По мере продвижения сетки 4 по приставной секции 1 к ней кре пятся монтажные петли 21. Так, что конец их (конец, предназначенный для захвата крюком крана при сьеме изделия или при монтаже) ложится на ленточный эле- мент 15. Когда армирующая сетка 4 с установленными монтажными петлями 21 подойдет в зону выдачи формовочной смеси, вто рая армирующая верхняя сетка 8 из cfep- дечника - гильзы 7, огибая формующую ленту 5, также подается в зону выдачи смеси после чего включается смеситель 22 и фо мовочная смесь заполняет свободное пространство между подвижным ограничителем 10 и ленточным ограничителем 15 и по ленте 9 направляется к обжимным 23 и калибрующим валкам 24. Под обжимными 23 и калибрующими 24 валками гипеобетонная смесь уплотняется (обжимается), вследствие чего возрастают горизонтальные распорные усилия, действу щие на подвижный ограничитель 1О и ленточные элементы 14 и 15, Для исключения горизонтальной деформации (переме- щения) ленточных элементов 14 и 15 (та как они выполнены из упругого материала) на участке в зоне выдачи смеси, обжатия и калибровки изделия установлены упорные ролики 17, которые проворачиваются вокру своей вертикальной оси за счет трения. возникающего между ленточными элементами 14 и 15 и роликами 17 при работе прокатного стана. Отформованная непрерывная полоса на ленте 9 между боковым ограничителем 10 и ленточными элементами 14 и 15 поступает к обгонному рольгангу 19, где с помощью механизма резки 18 разрезается на отдельные изделия 16 заданной длины, которые по обгонному рольгангу 19 направляю1х;я к кантователю и далее в сушильные камеры. Формула изобретения 1.Гипсопрокатный стан, содержащий верхнюю и нижнюю формующие ленты, калибpyющJ o секцию, смеситель, обгонный рольганг, опрокидыватель, механизм резки отформованной полосы и устройство для непрерывного армирования, о т л ичающийся тем, что, с целью ио- выщения производительности и снижения трудоемкости изготовления изделий, стан снабжен боковым ограничителем, расположенным между форм тощими лентами г, зоне выдачи смеси и калибровки изделия, и дополнительными ленточными элементами, установленными на верхней и формующих лентах и выполненными lu-i упругого материала, а устройство для непрерывного армирования выполнено в виде свободно вращающихся поджимных центров с установленныкп в них сердечниками-гильзами. 2.Гинсопрокатный стан по п. 1, о т личающийся тем, что, с целью возможности изготовления изделий различных размеров, боковой ограничитель выполнен подвижным относительно продольной оси стана в горизонтальной п.по.скости и снабжен винтовым механизмом. 3.Гипсопрокатный стан по п. 1, о тличающий ся тем, что , с целью исключения деформации ленточных элеменов, между формующими лентами установены ролики. Источники информации, принятые во нимание при экспертизе: 1. Авторское свидетельство Ко 3232 л. В 28 В 5/02 1971.

Йл

9

ft

SM

Авторы

Даты

1977-01-05—Публикация

1974-01-25—Подача