1

Изобретение относятся к технологии агломерации тонких концентратов и руд и может быть использовано на аглофабрика черной и цветной металлургии.

Известен способ прокатки железорудного концентрата, состояший в том, что мелкозернистый концентрат, нагретый до 100 С, брикетируется между валками. Цолученные куски подогревают до 200300 С, чтобы добиться наибольшего тведения l.

К недостаткам способа сле.цует отнести получение в ряде случаев в результате прокатки чрезмерно крупшях и прочных кусков, и плохо разрушаюшихся в см.есительном барабане. Зто приводит к значительной неоднородности аглошихты.

Наиболее близким к описываемому способу по технической сушности и достигаемому результату является способ, заключающийся в том, что ко /шоненты шихт включая возврат подвергают двукратному обжатию в валках до смесителя и посл него 2.

Однако возврат после прокатки, будучи размолотым, не может выполнять функции разрыхлителя шихты и центра ее окомкования. Совместная прокатка топлива, необходимого ддя продесса агломерации, с концентратокт и другими компонентами шихты привозит к закатыЕанию всего топлива внутрь рудных комков, что затрудняет доступ D03:;ixa к частицам топлива, обуславливая его недогар и снижение вертикальной скорости спекания. Комки аглошихты, возникшие после ее смешивания, при прокатке полностью разрушаются. Образую- шиеся плотные крупные куски и полосы после второй прокатки затрудняют просос воздуха через спекаемый слой и снижают скорость процесса спекания - в результате снижается производительность а1ломашлн.

Целью предлагаемого способа являет0ся повышения производительности агломашин.

Поставленная цель достигается тем, что в рудный концентрат вводят твердое топливо в количестве 25-5 О% от общего

5

расхода топлива, потребляемого при агяо- мераияи, после чего лопученлый материал прокатывают, а затем смешивают и ококовывают с остальной частью аглошихты.

Основной трудностью агломерации концентратов является наличие большого количества мегасих фракций меньше 1 мм в аглошихте перед спеканием. По мере увеличения доли концентратов в аглошихте эти трудности возрастают Для облегчегшя агломерации необходимо создать прочные комки концентрата, служащие центрами окомкования образующихся в процессе прокатки частей аглошихты с последующим смешением и окомкованием с другими компонентами шихты.

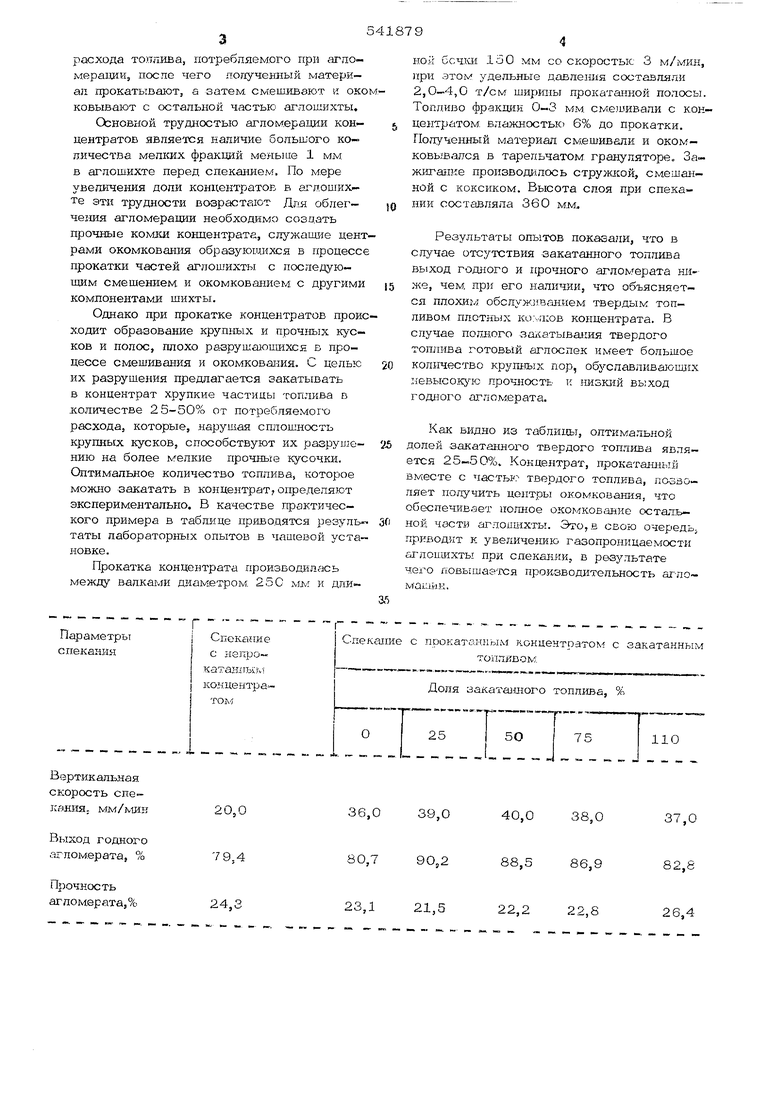

Однако при прокатке концентратов происходит образование крупных и прочных кусков и полос, плохо разрушающихся в процессе смешивания и окомкоБа11Ия. С целью их разрушения предлагается закатывать в концентрат хрупкие частицы топлива в количестве 25-50% от потребляемого расхода, которые, нарушая сплошность крупньЕх кусков, способствуют их разрушению на более мелкие прочные кусочки. Оптимальное количество топлива, которое можно закатать в концентрат определяют эксцериментально. В качестве практического примера в таблице приводятся результаты лабораторных опытов в чащевой установке.

Прокатка концентрата производилась между валками диаметром, 250 мм и дли

Hoii бсч1Ш 150 мм со скоростью 3 м/мин при этом удельные давления составляли 2,0-4,0 т/см ширины прокатанной полосы Топливо фракции 0-3 мм смелшвали с концентратом. Блажностьк) 6% до прокатки. Полученный материал смешивали и окомковы.ваяся в тарельчатом грануляторе. Зажигание производилось стругк юй, смешанной с коксиком. Высота слоя при спекании составляла 360 мм..

Результаты опытов показа;ш, что в случае отсутствия закатанного топлива выход годного и прочного агломерата ниже, чем, при его наличии, что объясняется ппохкм обслуживанием твердым топливом плотных KIJ:V;KOB концентрата. В случае полного за сатывакия твердого топлива готовый аглоспек имеет большое количество крушпзгх пор, обуславливающих невысок -ю прочность к низкий выход годного агломерата.

Как видно из таблицы, оптимальной долей закатанного твердого топлива является 25-50%. Концентрат, прокатанный вместе с частью твердого топлива, позволяет получить центры окомкования, что обеспечивает полное окомкование остальной части аглошихты. Это, в свою очередь приводит к увеличению газопроницаемости аглошихты при спекании, в результате чего ловышаэгся производительность ас-помашйк.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения агломерата с остаточным углеродом | 1987 |

|

SU1468945A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

20,0

79,4

24,;

36,039,0

40,038,0

80,790,2

88,586,9

82,8

23,121,5

22,222,8

26,4 5 Ф о D м у п а и 3 о б р е т е н и я Способ подготовки агломерационной шлхты к спеканию, включаюший предварительное обжатие KON noHeHTOB шихты, последующее смешивание и о.комкование. о т л и ч аю ш и и с я тем, что. с целью повыиюния производительности агломашины. обжатию подвергают смесь концентрата влажностью 541S 79 б 6-12% я топлива, взятого в количестве 25-50% от общего его содержания. Источники таформаили, принятые во вни малие при экспертизе: 1. Патент Швеции 3326-45; кл. 18 а 1/08 от ID.02,1971 г. 2. Авторское свидетельство Ns 12887 У, кл. С 21 Ь 1/18 от 10.11.1960 г.

Авторы

Даты

1977-01-05—Публикация

1975-07-03—Подача