(54) СПОСОБ ИЗГОТОВЛЕНИЯ СЛЮДОСОДЕРЖАЩЕГО ИЗОЛЯЦИОННОГО МАТЕРИАЛА

зщии в рулон производится через разделительную пленку, не имеющую адгезии к отверждепному связующему, например полиэтиленовую, полиэтиле нтерефталатную или др.

При изготовлении материала, оклеенного с одной стороны, или материала из неармированного слюдяного слоя в качестве поверхности для нанесения связующего используется контактирующая со слюдяным слоем поверхность разделительной пленки. Связующее может также наноситься непосредственно на слюдяной слой.

Намотанный в рулон материал выдерживается при окружающей температуре в течение 24-72 час. В процессе выдержки происходит взаимная диффузия всех компонентов через поры слюдяного слоя и их взаимодействие. Результатами вза1- модействия являются вулканизап.ия связующего и образование эластичного пропитанного и склеег-ного с подложками материала с электрической прочностью 35-50 кВ/мм. Высокая электрическая прочность материала реализуется в конструкции изоляции за счет снижения общей толщины изоляции на 10-15% при увеличении надежности в эксплуатации.

В таблице 1 приведены сравнительные данные испытаний материала, изготовленного по известному и предлагаемому способам.

Термообработка изолированных предлагаемым материалом элементов обмоток может выполняться без давления (пресс-форм), при этом образуется не имеющая пустот и не распухающая при последующем нагревании изоляция.

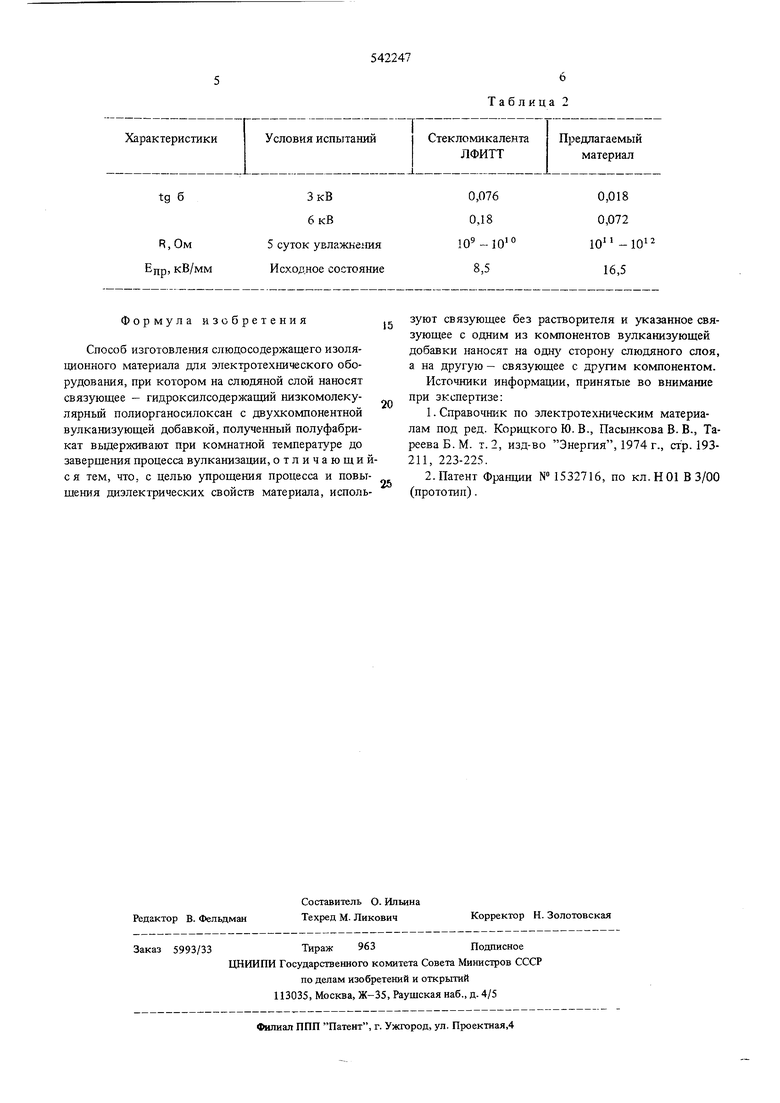

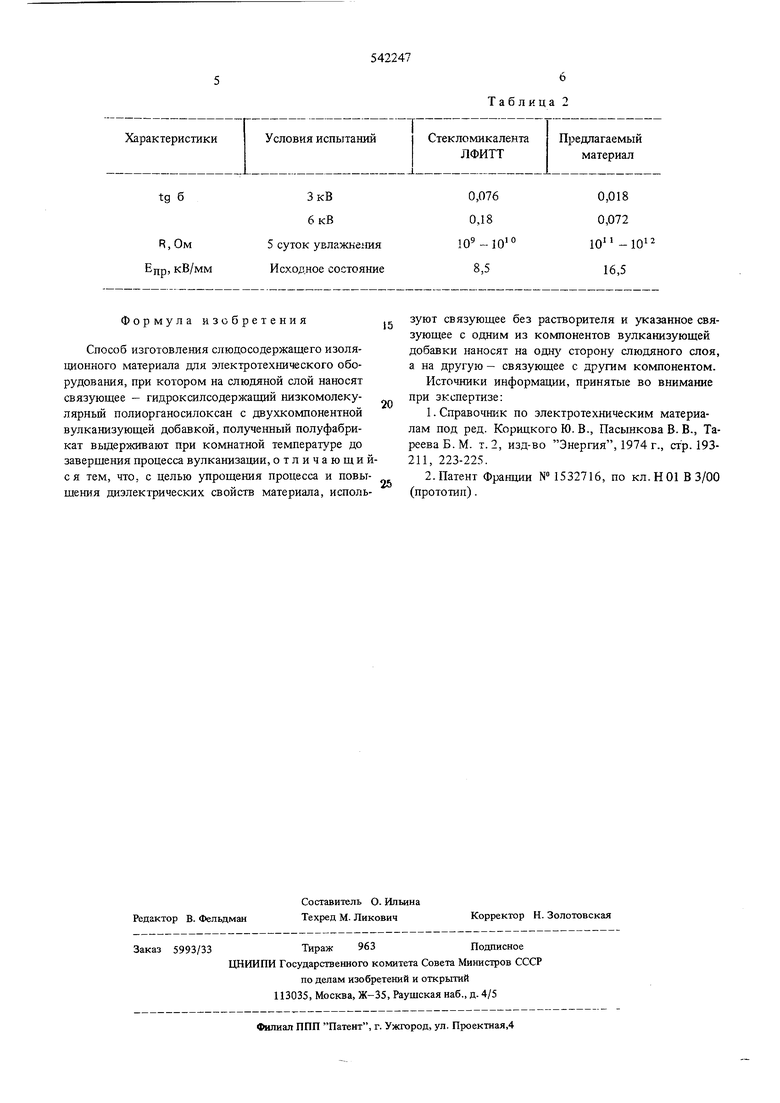

В таблице 2 приведены значешш диэлектрических характеристик предлагаемой изоляции в сравнении с иэолящией из стекломикаленты аа стержнях при односторонней толщине 1,6-2,0 мм. Пример 1.

1. На стеклянную ткань толщиной 0,025 мм наносят диметил силок санов ый каучук (СКТН-А) с условной вязкостью по ВЗ-1 до 150с (100 в.ч.) и кремнийорганическую жидкость ГКЖ-94 (5 в.ч.) в количестве 40-50 г/м.

На пропитанную ткань укладывают разделительную пленку, которую покрьшают другим слоем стеклоткани. На стеклоткань наносят каучук СКТНА (100 в.ч.) и диэтилдикаприлат олова (16в.ч.).

Поверх слоя стеклоткани укладьшают слюдяную бумагу и сложенную таким образом к-омпозицию наматьшают в рулон с повыщеной плотностью.

После вьщержки рулонов при комнатной температуре в течение 72 час. разделительную пленку выматьюают и получают эластичньш пропитанный, оклеенный с двух сторон материал со следующими характеристиками.

Толщина 0,12 ± 0,01 мм.

Электрическая прочность средняя 35-40 кВ/мм. Содержание связующего 30-35%. Пример 2. На стеклянную ткань наносят состав, указанный

в примере 1, в том же количестве и укладывают на нее разделительную пленку (полиэтиленовую, полиэтилентерефталатную).

На наружную поверхность разделительной пленки наносят каучук СКТН-А (100 в.ч.) и диэтилдикаприлат олова (1 в.ч.) в количестве 20-30 г/м. Поверх пленки помещается слюдинитовая б мага, и вся композиция наматьшается в рулон с повыщенной плотностью.

После выдержки рулонов при комнатной

температуре в течеьше 72 час разде; ительную пленку выматьтают и получают эластичньш, оклеенный с одной стороны материал со следующими характеристиками:толщина 0,10 ± 0,01 мм,

электрическая прочность 45-50 кВ/мм, содержание связующего 35-50%. Пример 3.

Нз разделительную лленку наносят СКТН-А (100 в.ч.) и кремнийорганическую эмульсию ГКЖ-94 (5 в.ч.) в количестве 20-30 т/м. Затем укладьшают слюдинитовую бумагу и покрьшают ее другой пленкой, на которую с внутренней стороны наносят каучук СКТН-А (100 в.ч.) и диэтилдикаприлат олова. После намотки в рулон

и выдержки в течение 72 час, обе разделительные пленки выматьшают и получают неармированный пропитанный слюдяной материал со следующими характеристиками: толщина 0,07 ± 0,01 мм,

электрическая прочность 60 кВ/мм, содержание связующего 30-35%.

Таблица 1

В изоляции (три слоя ленты, термообработка -150-6 час., +200-10 час., без опрессовки

Формула изобретения

Способ изготовления слюцосодержащего изоляционного материала для электротехьшческого оборудования, при котором на слюдяной слой наносят связующее - гидрок сил со держащий низкомолекулярный полиорганосилоксан с двухкомпонентной вулканизующей добавкой, полученный полуфабрикат вьщерживают при комнатной температуре до завершения процесса вулканизации, отличающийся тем, что, с целью упрощения процесса и повышения диэлектрических свойств материала, используют связующее без растворителя и указанное связующее с одним из компонентов вулканизующей добавки наносят на одн} сторону слюдяного слоя, а на другую - связующее с другим компонентом. Источники информации, принятые во внимание при экспертизе:

1.Справочш-ж по электротехническим материалам под ред. Корицкого Ю. В., Пасынкова В. В., ТарееваБ.М. т. 2, изд-во Энергия, 1974 г., стр. 193211, 223-225.

2.Патент Франции № 1532716, по кл.НО В 3/00 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционная лента и способ ее изготовления | 1978 |

|

SU878081A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2291885C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИТАННЫХ ЛЕНТ ДЛЯ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2357312C1 |

| Способ изготовления слюдосодержащего изоляционного материала | 1974 |

|

SU559289A1 |

| Электроизоляционная лента | 1990 |

|

SU1749909A1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЛЕНТА | 1997 |

|

RU2128378C1 |

| Пропиточный состав | 1989 |

|

SU1720096A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1995 |

|

RU2084031C1 |

| Способ изготовления электроизоляционного материала | 1972 |

|

SU562010A1 |

Авторы

Даты

1977-01-05—Публикация

1974-09-19—Подача