оомепник помешают вместе с навесками магния в специальную вакуумную печь, герметизируют и откачивают до разрежения 10 мм рт. ст. Продолжая откачку, включают нагрев печи II производят обезгаживание теплообменпика ирп 315°С. После этого производят продувку печи осушепным азотом до того момента, когда теплообменник прогреется до 538- 577°С. Продувка печи осушепным азотом производится для того, чтобы предотвратить преждевременное испарение магния в процессе нагрева теплообменника. При нагреве теплообменника до указанной температуры прекрашают продувку печи азотом, печь герметизпруют и производят откачку и пайку ио режиму, оптимальному для выбранного припоя 4. Однако, несмотря па сложность (двухразовая откачка нечи, продувка азотом), этот способ не позволяет повысить качества изготовляемых теплообменников с широко развптой системой капилляров и узких капалов, так как пары магния, образующиеся в иечп непосредственно перед плавленпем прппоя (после прекращения продувкп азотом), практически ие ироппкают в капилляры II узкие капалы внутри теплообмеиннка, осаждаясь в основном на его наружной новерхвостп. Это приводит к тому, что качество II прочность паяных швов теплообмеппика не удовлетворяют предъявляемым к ним требованиям.

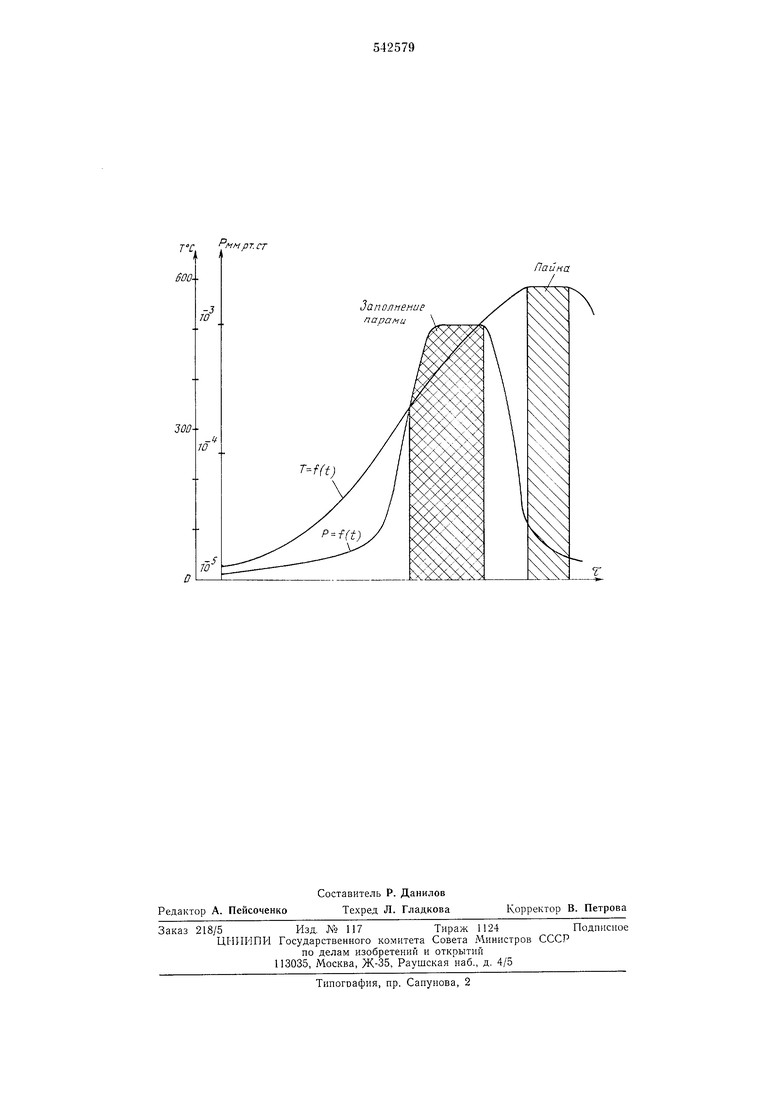

Предлагаемый способ позволяет упростить технологию изготовления теплообмепнпка с развитой системой капиллярных каналов и повысить его нрочиость. Это достигается тем, что первоначально создают вакуум порядка (1-8) 10- мм рт. ст., а при нагреве в результате испаренпя металлических компонентов давление повышают до мм рт. ст. и заполняют образующимися нарами капилляры каналов, после чего перед плавлением припоя давление снова снижают до первоначальной величины.

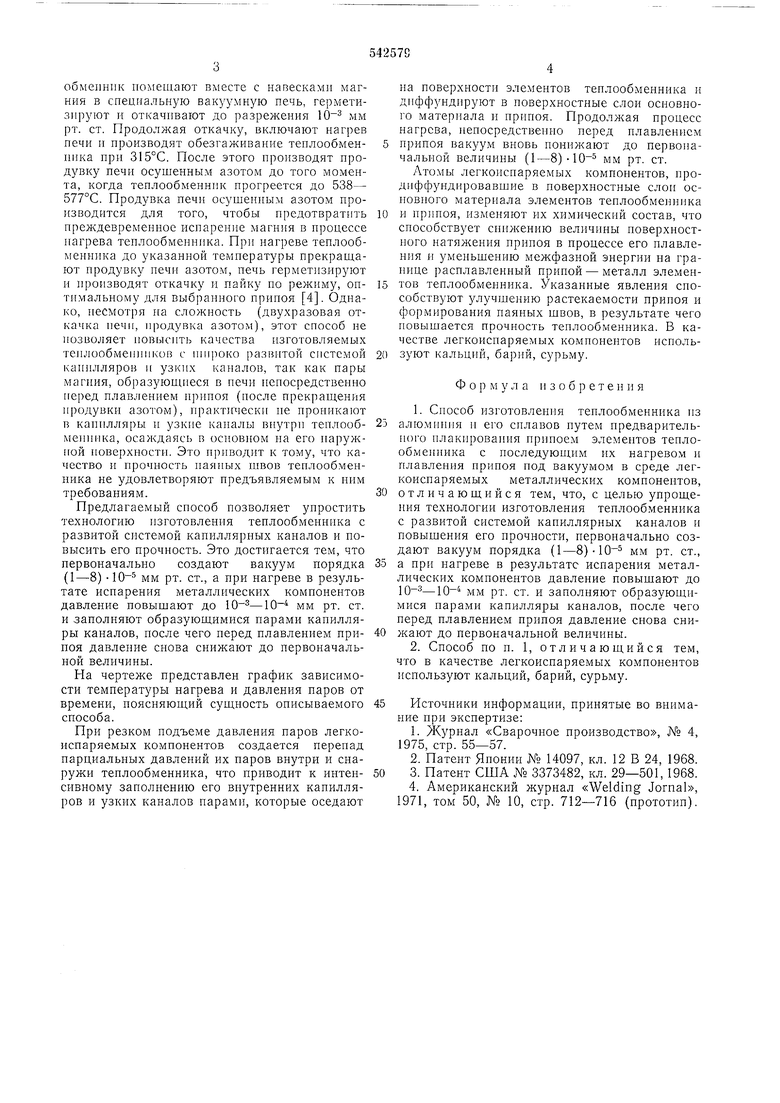

На чертеже представлен график зависимости температуры нагрева и давления паров от времени, поясняющий сущность онисываемого способа.

При резком нодъеме давления паров легкоиспаряемых компонентов создается перепад парциальных давлений их паров внутри и снаружи теилообменника, что приводит к интенсивному заполнению его внутренних капилляров и узких каналов нарами, которые оседают

на поверхности элементов теплообменника п диффундируют в поверхностные слои осиовного материала и ирнпоя. Продолжая процесс нагрева, непосредствеппо перед плавленпем припоя вакуум вновь нонижают до первоначальной величины (1-8)-10- мм рт. ст.

Атомы легкопспаряемых компопентов, иродпффунднровавшие в поверхностные слои основного материала элементов тенлообменника и прппоя, изменяют их химический состав, что способствует сппжению величины поверхностного натяжения припоя в процессе его плавления и уменьшеппю межфазной энергпи на границе расплавлениый прииой-металл элемептов теплообменника. Указанные явления сиособствуют улучшению растекаемости прииоя и формирования паяных швов, в результате чего повышается прочность теплообменника. В качестве легкоиспаряемых компопентов исиользуют кальций, барий, сурьму.

Формула п 3 о б р е т е и и я

1.Способ изготовления теплообменника из алюмпиня и его сплавов путем предварительного плакирования нрппоем элемептов теплообменника с последующим их нагревом п плавления припоя под вакуумом в среде легкоисиаряемых металлических компонентов, отличающийся тем, что, с целью упрощения технологии изготовления теплообменника с развитой системой каииллярных каналов и повышения его прочности, первоначально создают вакуум порядка (1-8)-10 мм рт. ст., а при нагреве в результате испарения металлических компонентов давление повышают до 10-2-10- мм рт. ст. и заполняют образующпмися парами капилляры каналов, после чего перед плавлением прппоя давление снова снижают до первоначальной величины.

2.Способ по п. 1, отличающийся тем, что в качестве легкоиспаряемых компоиентов используют кальций, барий, сурьму.

Источиики информации, принятые во внимание при экспертизе:

1.Журнал «Сварочное производство, № 4, 1975, стр. 55-57.

2.Патент Японии 14097, кл. 12В 24, 1968.

3.Патент США № 3373482, кл. 29-501, 1968.

4.Американский журнал «Welding Jornal, 1971, том 50, № 10, стр. 712-716 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплообменника из алюминиевого сплава | 1980 |

|

SU864918A1 |

| СПОСОБ ПАЙКИ ДЕТАЛЕЙ ДИФФУЗИОННО-ТВЕРДЕЮЩИМИ ПРИПОЯМИ | 1992 |

|

RU2053063C1 |

| Способ пайки в парах легкоиспаряющегося элемента | 1980 |

|

SU929357A1 |

| Способ бесфлюсовой вакуумнойпАйКи B пАРАХ АКТиВНыХ МЕТАллОВ | 1979 |

|

SU829360A1 |

| Способ пайки в парах легкоиспаряющегося элемента | 1985 |

|

SU1258635A1 |

| Устройство для бесштенгельной откачки и пайки деталей с замкнутым объемом | 1976 |

|

SU657477A1 |

| Способ пайки изделий | 1981 |

|

SU1107971A1 |

| Способ обработки припоя перед пайкой | 1987 |

|

SU1433714A1 |

| Устройство для автовакуумной пайки | 1990 |

|

SU1759576A1 |

| Способ автовакуумной пайки | 1979 |

|

SU816710A1 |

Авторы

Даты

1977-01-15—Публикация

1975-07-03—Подача