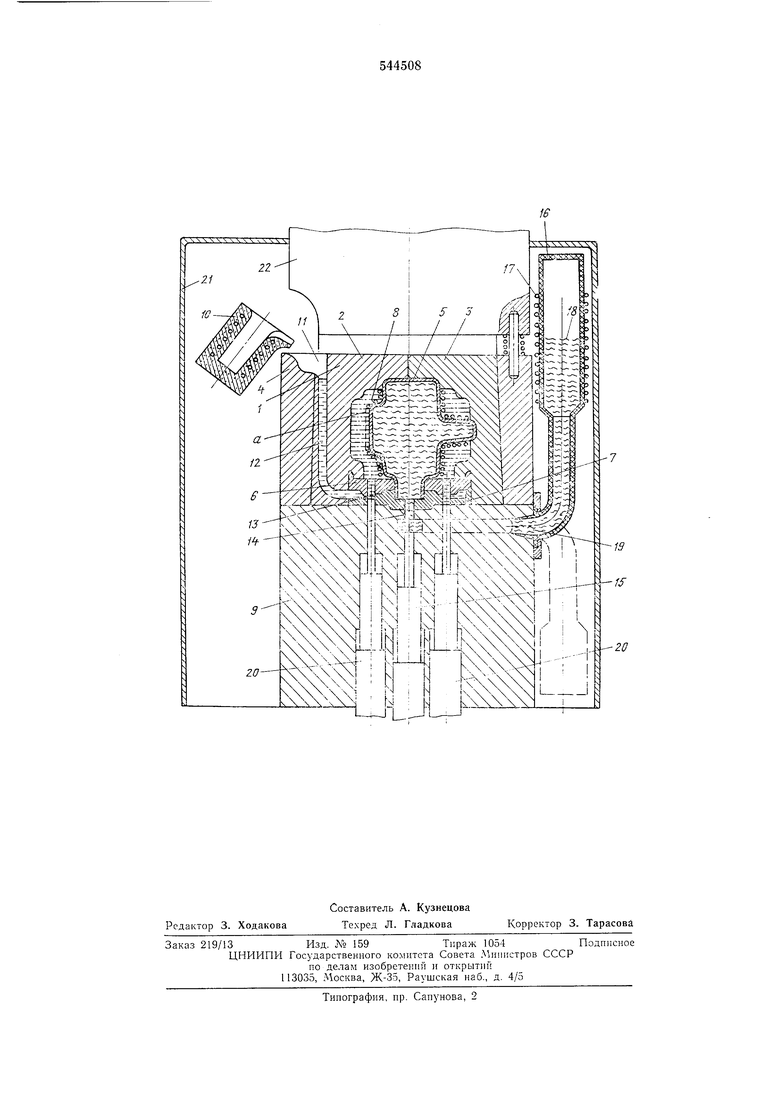

лельно ведется подогрев нагревателем 17 легкоплавкого высокотемпературпого материала

18(контейнер 15 повернут на 180° вниз) и плавка мерной порции металла в плавильной печи 10. Состав легкоплавкого высокотемпературного материала 18 подбирается для каждого металла отдельно. Могут быть исиользованы эвтектические смеси солей щелочных металлов, фторидов, окисных соединений и т. д. Затем окно камеры закрывают. Осуществляют подъем матрицы 1 вместе с постаментом 9 до упора 22.

Далее одновременно начинают заполнение пространства между оболочкой 5 и матрицей 1 металлом через заливочную чашу 11, металлоподводящий сифонный канал 12, отверстия 13 и полости оболочки 5 легкоплавким высокотемпературным материалом 18 через канал

19за счет поворота контейнера 16 в рабочее положение (вверх).

По окончании заливки вокруг металлической сетки 8 и со стороны оболочки образуется достаточной величины корочка затвердевшего металла, а в местах, где имеются высечки а в сетке, корочка имеет минимальную толщину.

Сразу после заполнения полости матрицы металлом, а оболочки легкоплавким высокотемпературным материалом включают пуансоны 20, которые перекрывают металлоподводящий сифонный канал 12, а затем включают ирессующий пуансон 15, который перемещается в полости 14.

При этом в оболочке 5 образуется расчетной величииы давление, и оболочка давит на металл в полости матрицы, который кристаллизуется при расчетной величине удельных нагрузок.

Поскольку металл по всей его ограничивающей поверхности заперт, внутренняя поверхность отливки формируется задаииой конфигурации.

В силу неравномерности иервоначальной толщины затвердевшей корочки со стороны оболочки, иолученной за счет высечки в сетке, компенсация усадки в отливке будет происходить в местах против высечек в сетке, а остальная часть внутренней поверхности отливки получается по заданному контуру. Дополнительно сетка может выполнять роль арматуры в отливке, повышающей прочность отливки.

Размещение устройства в вакуумной камере необходимо для устранения воздушных подушек в верхней части полости матрицы и оболочки.

По окончании затвердевания и охлаждения отливки контейнер 16 поворачивается на 180° (положение пунктиром), жидкость стекает из матрицы обратно в контейнер, матрица разбирается, и процесс повторяется.

Предлагаемое устройство позволяет получить отливки значптельно большей сложности и расширить технологические возможностг метода жидкой штамповки.

Формула изобретения

1. Устройство для жидкой штамповки иреимущественно отливок полых, содержащее устаповленпую на постамепте матрицу, заливочную чашу, связанную с матрицей металлоподводящим сифоиным каналом, и прессующий иуансон, отличаюи1ееся тем, что, с целью расширения номенклатуры отливок, оно снабжеио фасонной оболочкой, размещенной в матрице, металлической сеткой, насажениой

на наружную поверхность фасонной оболочки и имеющей высечки, обогреваемым контейнером для высокотемпературного легкоплавкого материала, связаиным с фасонной оболочкой сифонным каналом, а также дополнительными

пуансонами, перекрывающими металлоподводящий сифопный канал, при этом в постаменте выиолпеиа полость, соединенная с фасонной оболочкой, прессующий пуансон размещен в упомянутой полости, а устройство установлено в вакуумной камере.

2. Устройство но п. 1, отличающееся тем, что обогреваемый коптейнер выполнен с возможностью поворота вокруг горизонтальной оси.

Источник информации, принятый во виимаипе ири экспертизе:

1. Пляцкий В. М. Штамповка из жидкого металла. М.-Л., «Машиностроение, 1964, с. 252-253, фиг. 129 (ирототии).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для жидкой штамповкиМЕТАллА | 1979 |

|

SU793712A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Способ получения крупногабаритных и тонкостенных отливок выжиманием на машинах литья под давлением | 1991 |

|

SU1822370A3 |

| Форма для литья с кристаллизацией под давлением | 1976 |

|

SU617164A1 |

| Устройство для заливки форм на конвейере | 1985 |

|

SU1291282A1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1993 |

|

RU2074787C1 |

| Устройство для литья | 1976 |

|

SU655475A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. | 2013 |

|

RU2563398C2 |

| Способ жидкой штамповки | 1983 |

|

SU1131593A1 |

Авторы

Даты

1977-01-30—Публикация

1975-10-01—Подача