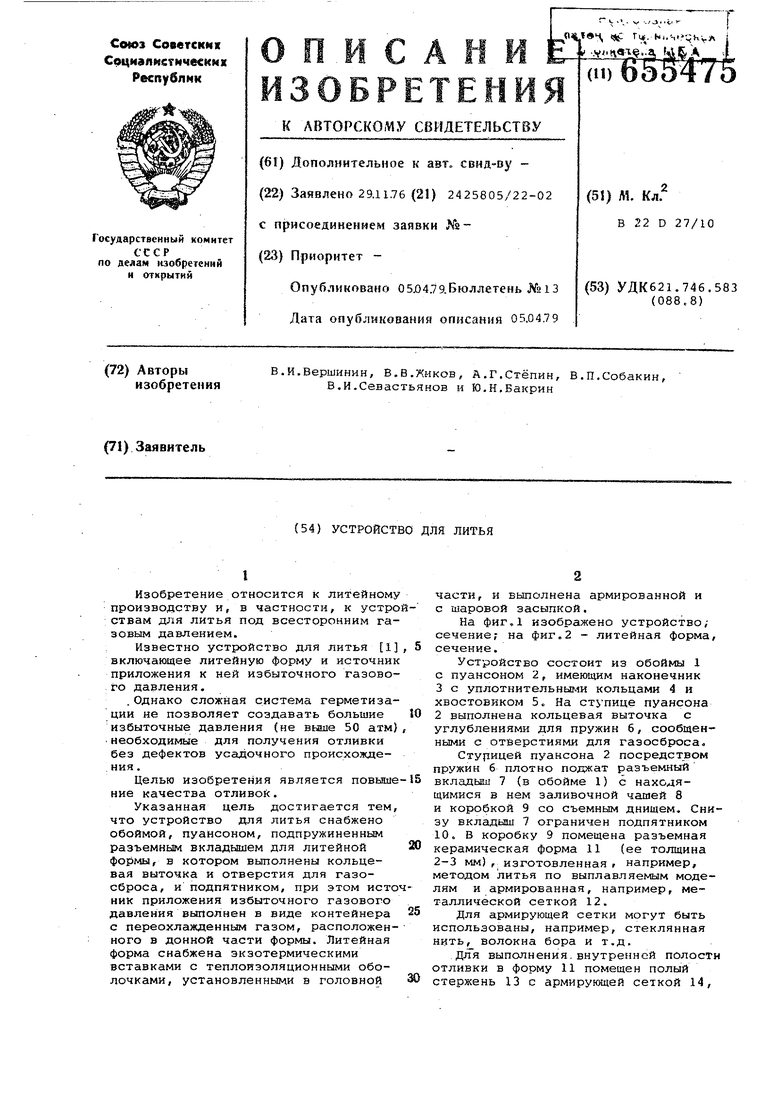

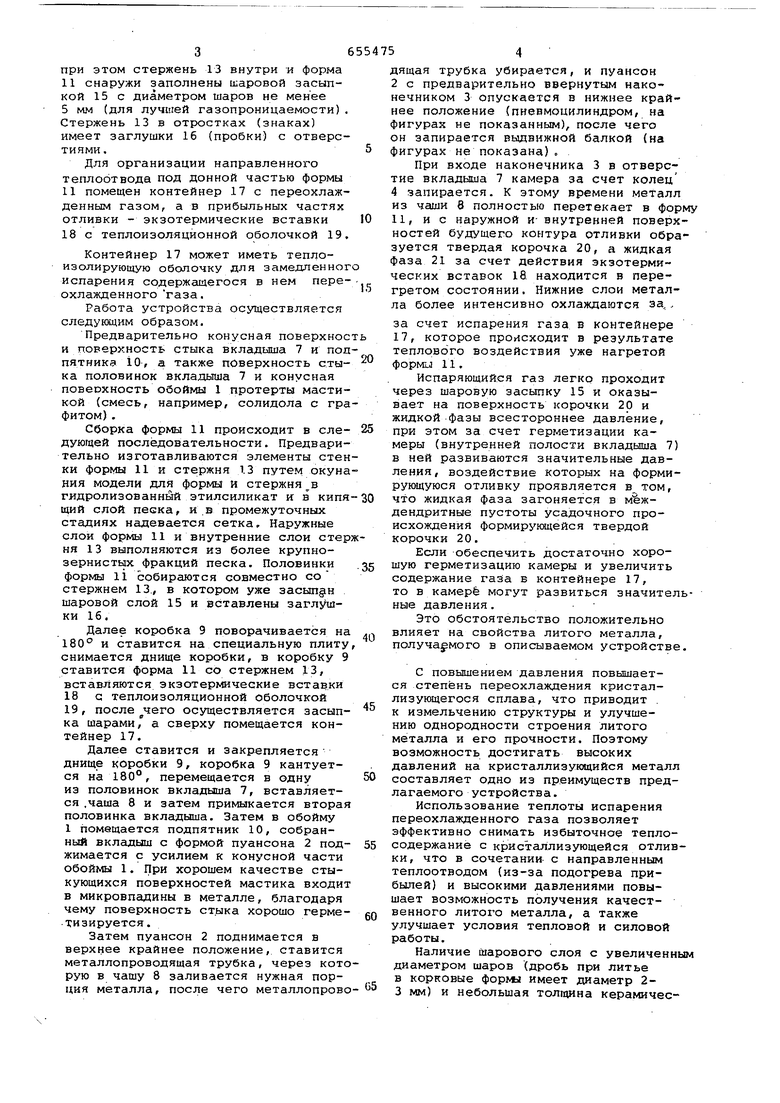

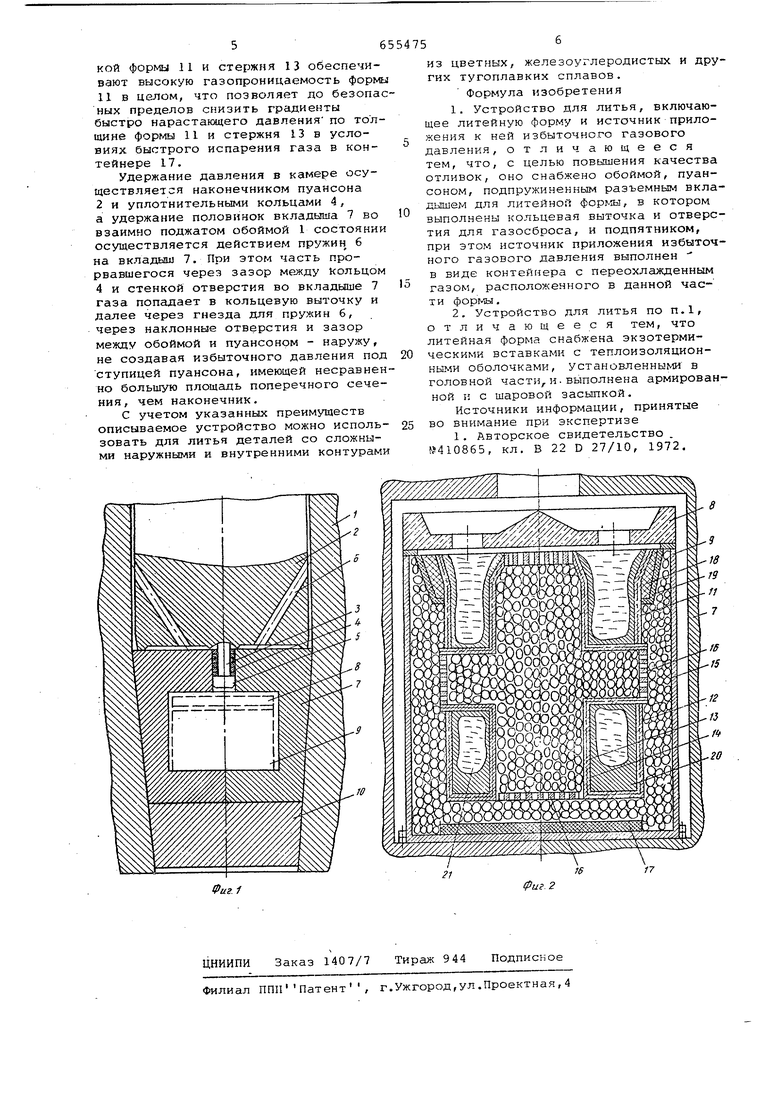

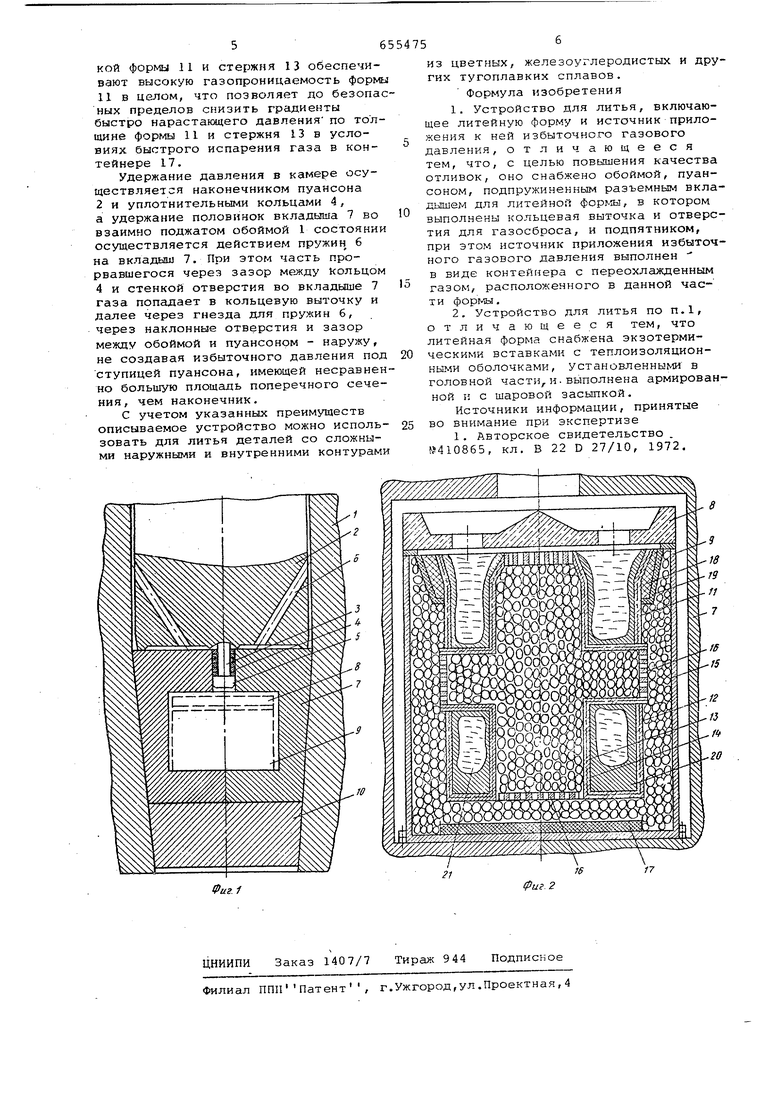

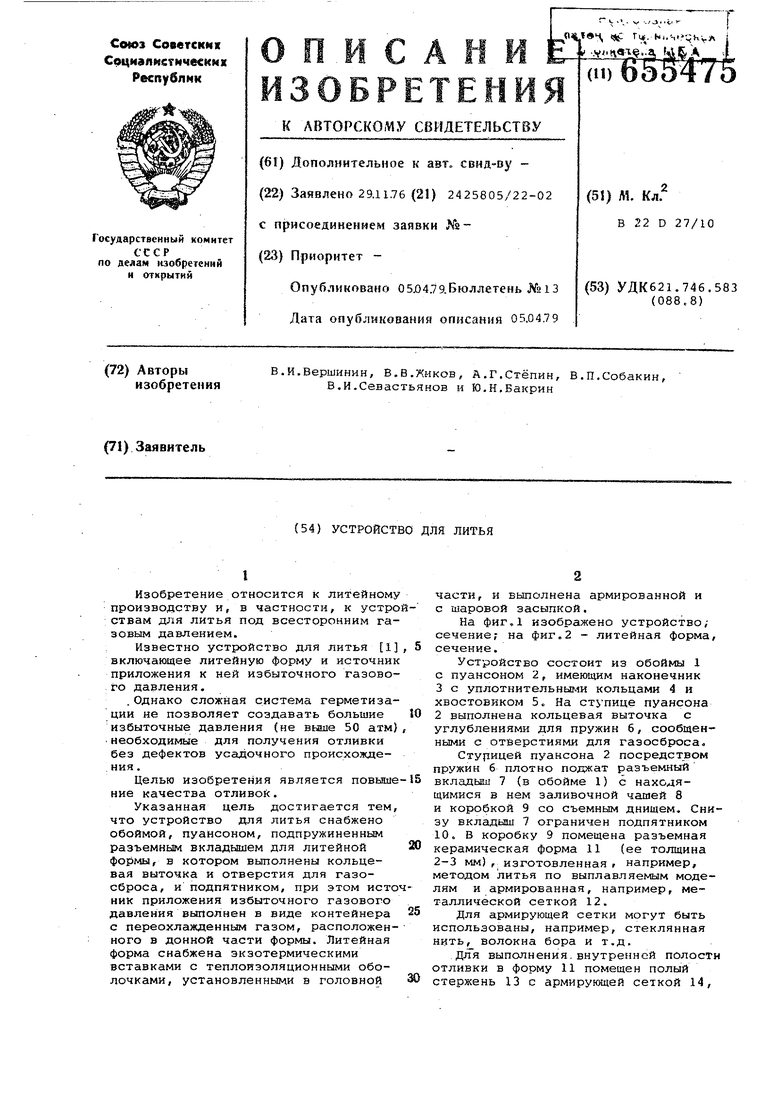

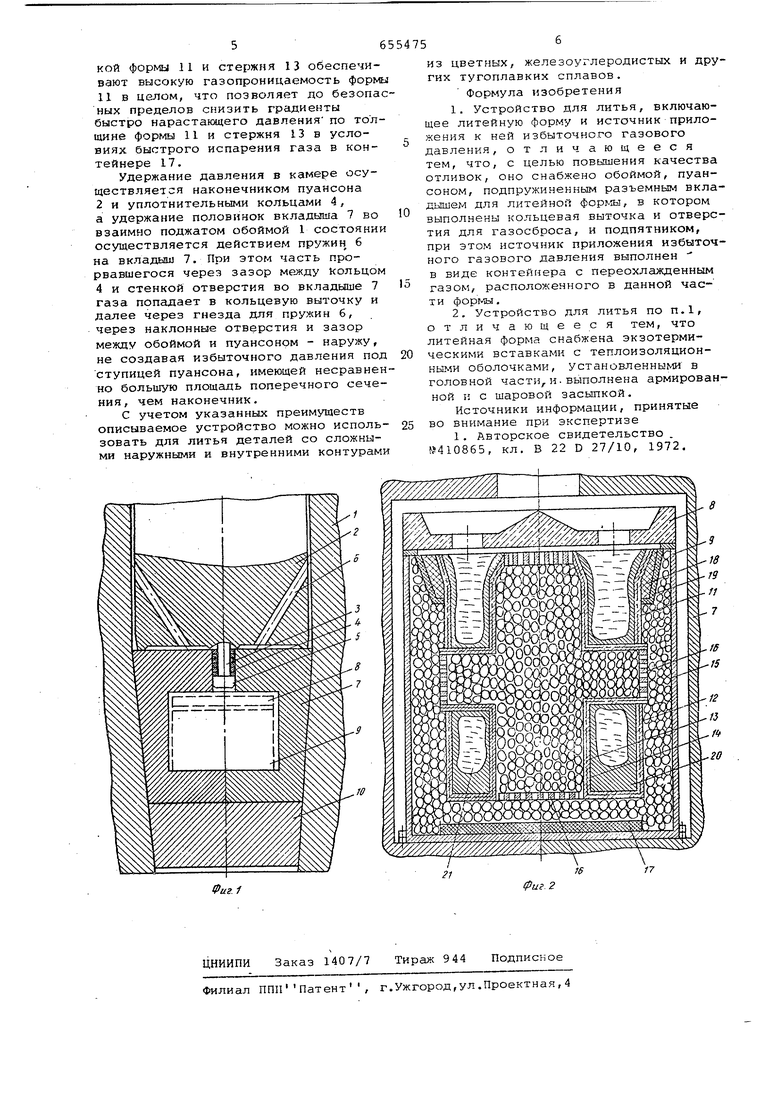

(54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ при этом стержень 13 внутри и форма 11 снаружи заполнены шаровой засыпкой 15 с диаметром шаров не менее 5 мм (для лучшей газопроницаемости). Стержень 13 в отростках (знаках) имеет заглушки 16 (пробки) с отверстиями. Для организации направленного теплоотвода под донной частью формы 11 помещен контейнер 17 с переохлажденным газом, а в прибыльных частях отливки - экзотермические вставки 18 с теплоизоляционной оболочкой 19 Контейнер 17 может иметь теплоизолирующую оболочку для замедленног испарения содержащегося в нем переохлажденного газа. Работа устройства осуществляется следующим образом. Предварительно конусная поверхнос и поверхность стыка вкладыша 7 и под пятникэ 10, а также поверхность стыка половинок вкладыша 7 и конусная поверхность обоймы 1 протерты мастикой (смесь, например, солидола с гра фитом) . Сборка формы 11 происходит в еледующей последовательности. Предварительно изготавливаются элементы стен ки формы 11 и стержня 13 путем окуна ния модели для формы и стержня в гидролизованный этилсиликат и в кипя щий слой песка, ив промежуточных стадиях надевается сетка. Наружные слои формы 11 и внутренние слои стер ня 13 выполняются из более крупнозернистых фракций песка. Половинки формы 11 собираются совместно со стержнем 13., в котором уже засыпан шаровой слой 15 и вставлены заглушки 16. Далее коробка 9 поворачивается н 180 и ставится на специальную плиту снимается днище коробки, в коробку 9 ставится форма 11 со стержнем 13, вставляются экзотермические вставки 18 с теплоизоляционной оболочкой 19, после чего осуществляется засып ка шарами, а сверху помещается контейнер 17. Далее ставится и закрепляется днище коробки 9, коробка 9 кантуется на 180°, перемещается в одну из половинок вкладыша 7, вставляется ,чаша В и затем примыкаетея втора половинка вкладыша. Затем в обойму 1 помещается подпятник 10, собранный вкладыш с формой пуансона 2 под жимается с усилием к конусной части обоймы 1. При хорошем качестве стыкующихся поверхностей мастика входи в микровпадины в металле, благодаря чему поверхность стыка хорошо герме .визируется. Затем пуансон 2 поднимается в верхнее крайнее положение, ставится металлопроводящая трубка, через кот рую в чашу 8 заливается нужная порция металла, после чего металлопров ящая трубка убирается, и пуансон 2 с предварительно ввернутым наконечником 3 опускается в нижнее крайнее положение (пневмоцилиндром, на игурах не показанным), после чего н запирается выдвижной балкой (на игурах не показана) . При входе наконечника 3 в отверстие вкладыша 7 камера за счет колец 4 запирается. К этому времени металл из чаши 8 полностью перетекает в форму 11, и с наружной и- внутренней поверхностей будущего контура отливки образуется твердая корочка 20, а жидкая фаза 21 за счет действия экзотермических вставок 18 находится в перегретом состоянии. Нижние слои металла более интенсивно охлаждаются за,, за счет испарения газа, в контейнере 17, которое происходит в результате теплового воздействия уже нагретой формы 11. Испаряющийся газ легко проходит через шаровую засыпку 15 и оказывает на поверхность корочки 20 и жидкой фазы всестороннее давление, при этом за счет герметизации камеры (внутренней полости вкладыша 7) в ней развиваются значительные давления, воздействие которых на формирующуюся отливку проявляется в том, что жидкая фаза загоняется в м%ждендритные пустоты усадочного происхождения формирующейся твердой корочки 20. Если обеспечить достаточно хорошую герметизацию камеры и увеличить содержание гаЗа в контейнере 17, то в камере могут развиться значительные давления. Это обстоятельство положительно влияет на свойства литого металла, получаемого в описываемом устройстве. С повышением давления повышается степень переохлаждения кристаллизующегося сплава, что приводит . к измельчению структуры и улучшению однородности строения литого металла и его прочности. Поэтому возможность достигать высоких давлений на кристаллизующийся металл составляет одно из пр.еимуществ предлагаемого устройства. Использование теплоты испарения переохлажденного газа позволяет эффективно снимать избыточное теплосодержание с кристаллизующейся отливки, что в сочетании- с направленным теплоотводом (из-за подогрева прибылей) и высокими давлениями повышает возможность получения качественного литого металла, а также улучшает условия тепловой и силовой работы. Наличие шарового слоя с увеличенным диаметром шаров (дробь при литье в корковые формы имеет диаметр 23 мм) и небольшая толщина керамичес

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для кристаллизации под давлением | 1977 |

|

SU770653A1 |

| Устройство для литья трубных заготовок | 1976 |

|

SU605677A1 |

| Устройство для литья с кристаллизацией под давлением | 1977 |

|

SU728991A1 |

| Устройство для литья полых заготовок | 1979 |

|

SU793706A1 |

| Устройство для литья с кристаллизацией под давлением тонкостенных отливок | 1978 |

|

SU730465A1 |

| Способ изготовления полой литой металлической заготовки | 2022 |

|

RU2782365C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Литейная форма | 1987 |

|

SU1470422A1 |

| Способ кристаллизации отливок под давлением и устройство для его осуществления | 1983 |

|

SU1122413A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

Авторы

Даты

1979-04-05—Публикация

1976-11-29—Подача