1

Изобретение относится к области приборостроения и может быть использовано для определения глубины рабочего зазора магнитной головки как в процессе ее изготовления, так и при эксплуатации.

В большинстве своем достоверность записываемой и воспроизводимой информации зависит от качества магнитной головки.

Но если большинство параметров магнитной головки можно определить визуальным методом или уже широко опробированными методами косвенных измерений, то глубину рабочего зазора можно определить или методом разрушения рабочей поверхности головки, или менее точными косвенными методами.

Известно устройство отбраковки головок, которое достаточно быстро осуществляет измерение их электрических параметров, но не позволяет также быстро и с требуемой точностью проводить измерения глубины рабочего зазора 1J и, кроме того, конструктивно слолсно.

Более простым является способ измерения глубины рабочего зазора, основанный на изнашивании в определенный срок рабочей поверхности головки 2. Но при реализации такого способа необходимо разрушать рабочую поверхность головки, что неприемлемо для зновь изготовленных изделий, и, кроме того. Сам процесс измерения длителен во времени.

Наиболее близким к изобретению является способ измерения глубины рабочего зазора магнитной головки, основанный на измерении ее индуктивности, электродвижуш,ей силы и ширины этого же зазора 3J. Но при реализации и этого способа приходится хотя и кратковременно, но истирать некоторую часть рабочей поверхности, а исключение этой операции приводит к значите тьному уменьшению скорости проводимых измерений. Кроме того, этот способ исключает возможность автоматизации процесса измерения.

Целью изобретения является ускорение и

автоматизация процесса измерения глубины

рабочего зазора магнитной головки, а также

осуществление измерения без разрушения ее

рабочей поверхности.

Для этого величины индуктивности и электродвижущей силы вводят в блок деления первого параметра на второй, подают полученный результат в блоки умножения на ширину рабочего зазора и на постоянный коэффициент, после чего осуществляют поступление полученной информации в блок вычитания постоянной составляющей.

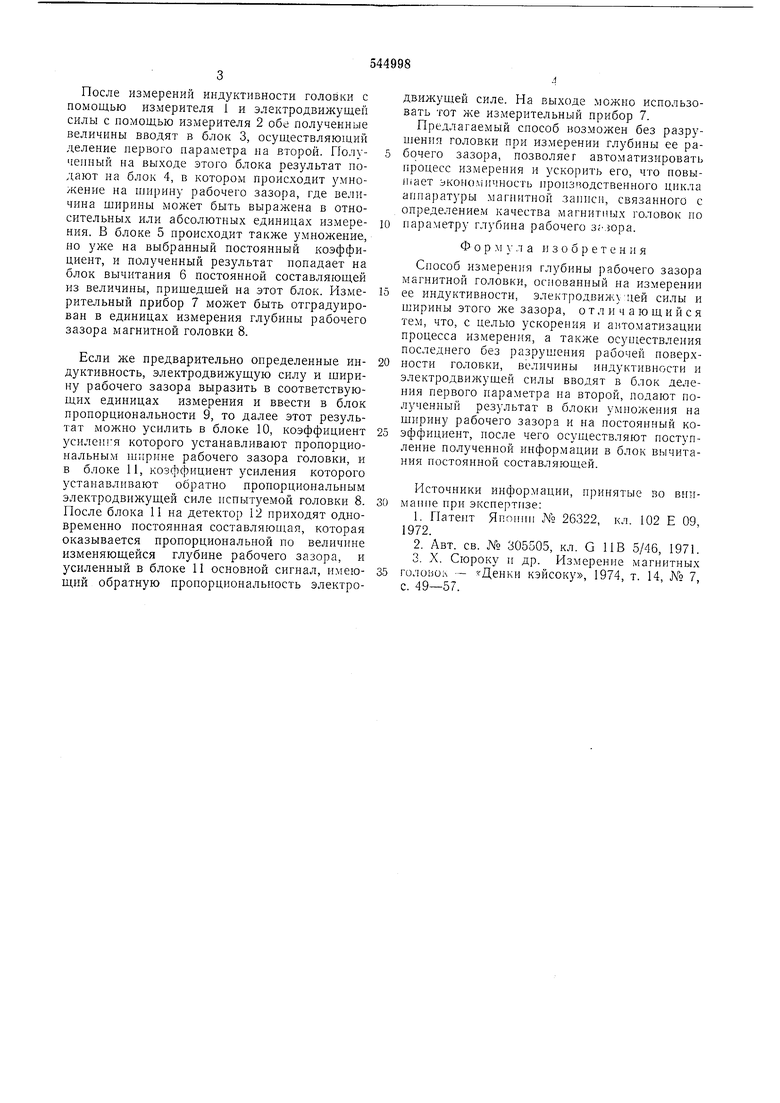

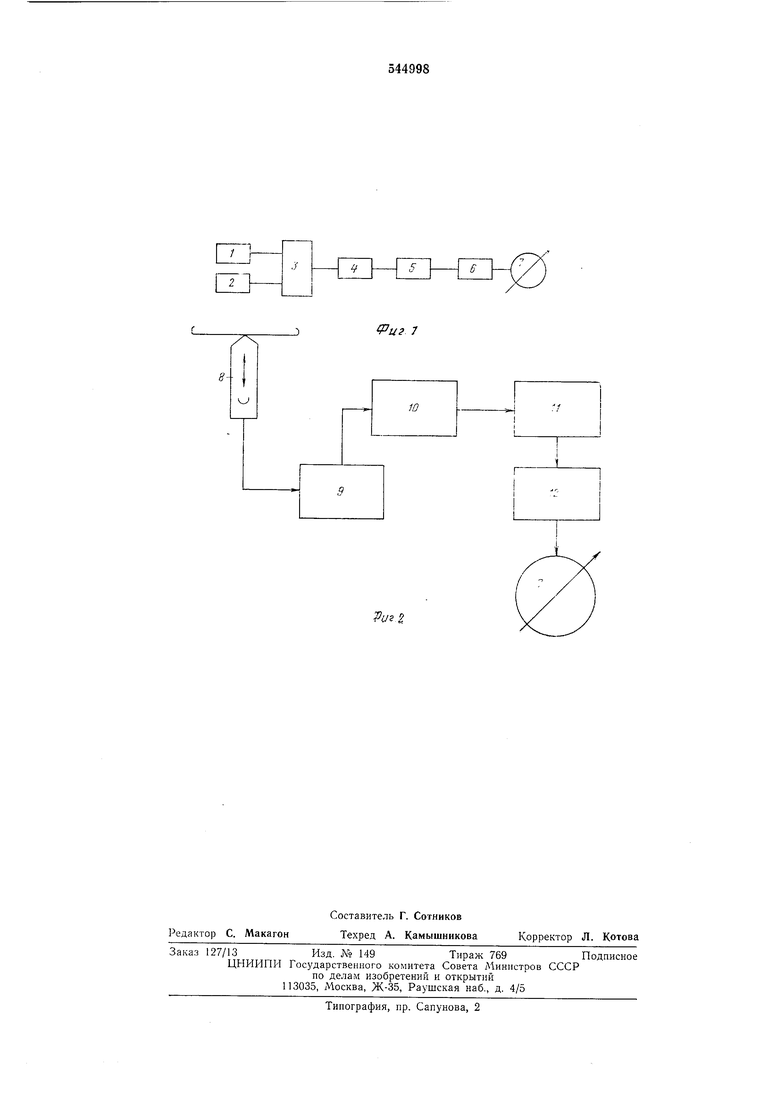

На фиг. 1 показана структурная схема, которая может осуществлять измерение при прямом прохождении сигнала, на фиг. 2 - структурная схема, основанная на преобразовании прямых величин в косвенные.

После измерений индуктивности головки с помощью измерителя 1 и электродвижущей силы с помощью измерителя 2 обе полученные величины вводят в блок 3, осуществляющий деление первого параметра па второй. Получепный на выходе этого блока результат подают на блок 4, в котором происходит умножение на щирину рабочего зазора, где величина щирины может быть выражена в относительных или абсолютных единицах измерения. В блоке 5 происходит также умножение, но уже на выбранный постоянный коэффициент, и полученный результат попадает на блок вычитания 6 постоянной составляющей из величины, прищедщей на этот блок. Измерительный прибор 7 может быть отградуирован в единицах измерения глубины рабочего зазора магнитной головки 8.

Если же предварительно определенные индуктивность, электродвижущую снлу и щирину рабочего зазора выразить в соответствующих единицах измерения и ввести в блок пропорциональности 9, то далее этот результат можно усилить в блоке 10, коэффициент усилеигя которого устанавливают пропорциональным щирине рабочего зазора головки, и в блоке 11, коэффициент усиления которого устанавливают обратно пропорциональным электродвижущей силе испытуемой головкн 8. После блока 11 на детектор 12 приходят одновременно ностоянная составляющая, которая оказывается пропорциональной по величине изменяющейся глубине рабочего зазора, и усиленный в блоке 11 основной сигнал, нмеющнй обратную пропорциональность электродвижущей силе. Па выходе можно использовать тот же из.мерительный прибор 7.

Предлагаемый способ возможен без разрушения головкн при измерении глубины ее рабочего зазора, позволяег автоматизировать процесс измерения и ускорить его, что повышает ;)коно.мичность производственного цикла аппаратуры магнитной записи, связанного с определением качества магнитных головок по

параметру глубина рабочего зг.юра.

Фор м у ;i а изобретен и я

Способ измерен 1я глубины рабочего зазора магнитной головки, основанный на измерении

ее индуктивности, электродвиж цей силы н щирины этого же зазора, отличающийся тем, что, с целью ускорения и автоматизации процесса измерения, а также осуществления последнего без разрущения рабочей поверхности головки, величины индуктивности и электродвижущей силы вводят в блок деления первого параметра на второй, подают полученный результат в блоки умножения на щнрину рабочего зазора и на постоянный коэффициент, после чего осуществляют поступление полученной информации в блок вычитания постоянной составляющей.

Источники информации, принятые но впиманне при эксперт 1зе:

1.Патент Япоппп № 26322, кл. 102 Е 09, 1972.

2.Авт. св. № 305505, кл. G ИВ 5/46, 1971.

3.X. Сюроку н др. Измерение магнитных голоьо; -- Денки кэйсоку, 1974, т. 14, N° 7,

с. 49-57.

Риг 7

Риг 2,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества материала для сердечников магнитных головок | 1978 |

|

SU670968A1 |

| Устройство для магнитной записи и воспроизведения | 1980 |

|

SU871202A1 |

| Устройство для моделирования лентопротяжного механизма | 1982 |

|

SU1070574A1 |

| Способ измерения проникания в комбинированном блоке магнитных головок | 1983 |

|

SU1078464A1 |

| Способ измерения параметров магнитных головок | 1981 |

|

SU1051574A1 |

| Способ контроля положения магнитной головки относительно магнитной ленты | 1976 |

|

SU590811A1 |

| Устройство для измерения колебаний движущейся магнитной ленты | 1977 |

|

SU678533A1 |

| Блок контрольных магнитных головок воспроизведения | 1981 |

|

SU1019489A1 |

| Устройство для управления асинхронным электродвигателем с постоянным вращающим моментом | 1976 |

|

SU778721A3 |

| Способ изготовления блока магнитных головок | 1975 |

|

SU516095A1 |

Авторы

Даты

1977-01-30—Публикация

1975-12-16—Подача