Изобретение относится к области получения о --олефинов со средним молекулярным весом от 30 до 300, используемых в производстве детергентов и оксоспиртов. Известен способ получения олигомеров этилена полимеризацией его в среде.углеводородного растворителя в присутствии катализатора, состоящего из четыреххлористого титана и моно- и диалкилхлорида алюминияр Недостатком этого способа являет ся сложность хранения и транспортировки алюминийорганического компонента катализатора, необходимость подачи его в реакционную зону в разбавленном виде вследствие склонности к самовоспламенению, сравнительно низкая .скорость процесса оли гомеризации - 4,3 г целевого продукта на 1 г алюминийорганического компонента в час. Цель изобретения увеличение скорости процесса и упрощения технологии. Это достигается тем, что в каче стве катализатора используют продук реакции металлического алюминия. парафиновых углеводородов и ацетилацетоната никеля непосредственно в полимеризационной среде. Металлический алюминий можно применять в виде дисков, порошка, стружки и т. д. Расход алюминия в среднем составляет 0,01-0,02% на 1 кг получаемого продукта. Алюминий можно использовать многократно до полного расхода. В качестве алкильных радикалов в алкилгалогеййдах могут быть алкилы изо- и формального строения, например, изопропилзслорид (ИПХ) , н.-пропилхлорид (НПХ), хлористый этил, хлористый бутил и т. д., предпочтительно, хлористый этил или них. При олигомеризации расходуется незначительное количество алкилгалогенида, около 1-2% в расчете на полученный продукт. Для получения альфа-алефинрв со средним молекулярным весом до . 300 вводят модификатор. В качестве модификатора каталитического комплекса используют ацетилацетонаты никеля, цинка и т. д., а также водород, при этом сохраняется высокая активность и стабильность катализатора.

Процесс олигомеризации проводят в среде алифатического растворители (гексаи,. нонан, гептан, изооктан и т. д.) при температуре 80-300 С (предпочтительно 150-200 С) и давлении 35-100 атм (предпочтительно 4060 атм) . .Соотношение модификатора и алкилхлорида (70-500) :1 (предпочтительно 100:1 или 200:1).

Продукты олигомеризации подвергают икс-анализу. В спектрах всех фракций, полученных в процессе олигоме изации, ОТСУТСТВУЮТ интенсивные полосы поглощения 570 см(R ССг)/

615 см-чргснсе) и 656 ), характеризующие соединения хлора. Преимущество предлагаемого способа заключается в том, что катгшизатор не требует специального приготовления, так как образуется непосредственно в процессе реакции, и позтому исключается проблема хранения его и транспортировки. Скорость олигомеризации - 6,6 г целевого продукта на Ч г алюминийорганического соединения в 1 ч.

Пример 1. Процесс олигомеризации этилена проводят в автоклаве бессальникового типа емкостью 1,5 л. Автоклав снабжен карманом ля термопары, трубкой для ввода

этилена и растворителя. К мешалке автоклава прикрепляют алюминиевый диск весом 10 г.

Перед опытом автоклав тщательно продувают 1-1,5 ч этиленом при 180200 С, после чего охлаждают до комнатной температуры, затем заливают в него 227 мл осушенного нонана с растворенными в нем 10 г ИПХ и 0,1 ацетилацетоната никеля (NiAc). Соотношение ИПХ: NiAc2 334:1 (мольн. С помощью электропечи автоклав нагревают до 150°С и подают этилен до 40 атм.

Через 70-80 мин (индукционнЕлй период) начинается снижение давления в автоклаве. Для поддержания давления в реакционную зону подают свежую порцию этилена. Продолжительность опыта 60 мин. По окончании автоклав охлаждают до комнатной температуры и вскрывают. Количество полученной реакционной смеси 430 г, расход алюминия 1 г.

Полученную смесь подвергают ректификации. Высота ректификационной колонны 50 см, диаметр 2 см, насадка - нихром.

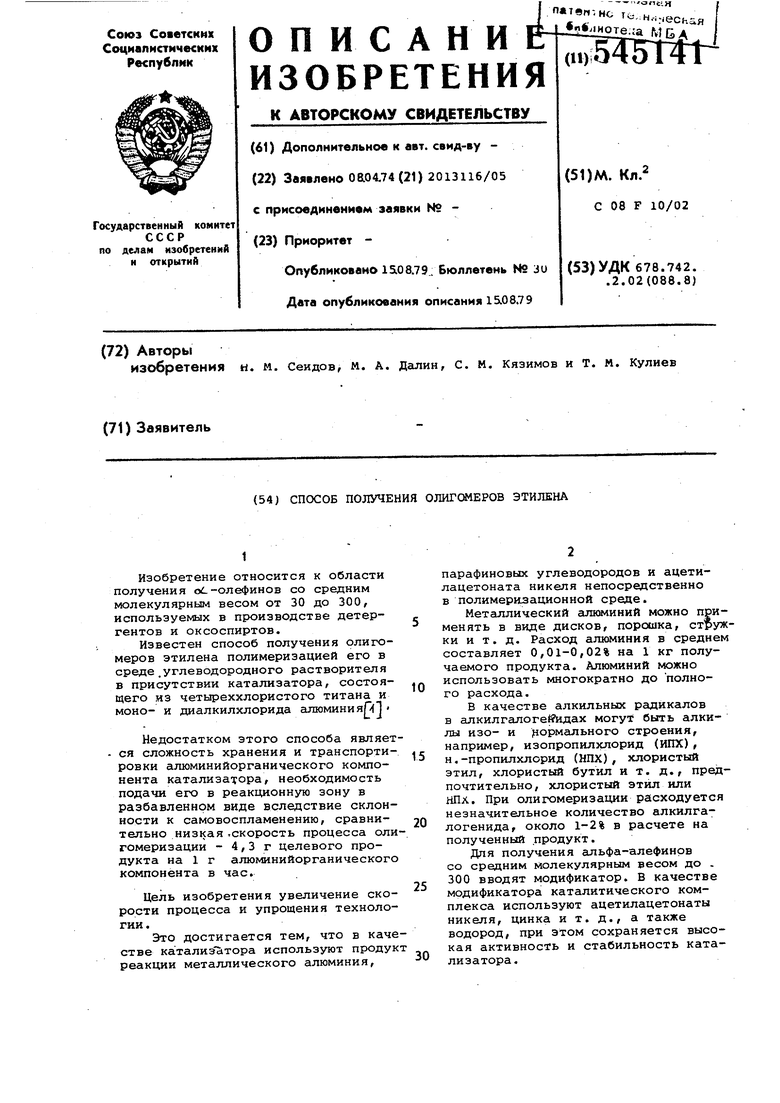

Выход полученных фракций и их физико-химические константы приведены в табл. 1.

Таблица.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для олигомерации соолигомеризации олефинов | 1972 |

|

SU430581A1 |

| Катализатор для полимеризации этилена | 1972 |

|

SU445239A1 |

| КАТАЛИЗАТОР ДЛЯ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 2001 |

|

RU2202413C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ И ОЛИГОМЕРОВ ОЛЕФИНОВ | 2001 |

|

RU2184720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИМЕРОВ И ТЕТРАМЕРОВ ПРОПИЛЕНА | 2001 |

|

RU2200725C1 |

| Никельорганический сигма-комплекс, каталитическая система для димеризации этилена и способ получения бутена-1 | 2021 |

|

RU2778506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКИХ БАЗОВЫХ МАСЕЛ | 2011 |

|

RU2480512C1 |

| Способ получения титанового компонента каталитической системы для полимеризации пропилена | 1977 |

|

SU1014465A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ТРИМЕРИЗАЦИИ, ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ) И СПОСОБ ТРИМЕРИЗАЦИИ, ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 1993 |

|

RU2104088C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 2009 |

|

RU2412002C1 |

Примечание. В состав второй фракции

входит 227 г растворителя нонана.

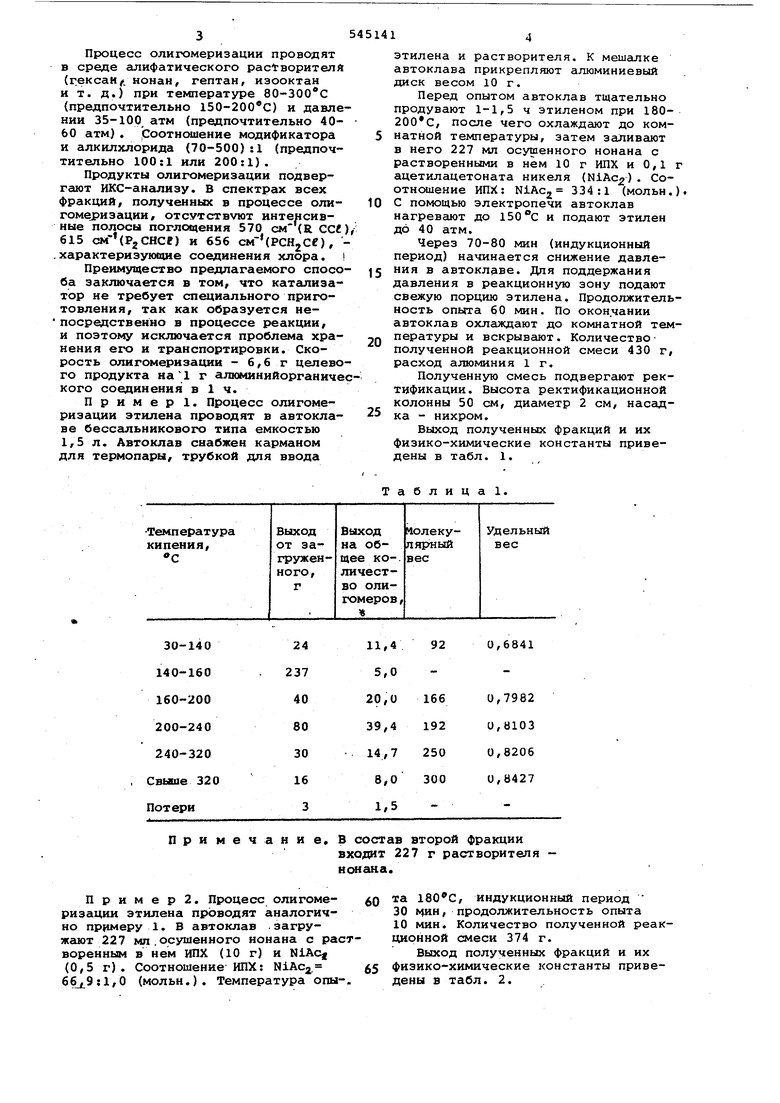

Пример2. Процесс олигоме- Q 180С, индукционный период

ризации этилена проводят аналогич-30 мин, продолжительность опыта

но примеру 1. В автоклав .загру-10 мин. Количество полученной реакжёиот 227 мл.осушенного нонана с раст- ционной смеси 374 г.

воренным в нем ИПХ (10 г) и N1A(Выход полученных фракций и их

(0,5 г). Соотношение ИПХ: NiACj,™65 физико-химические константы приве66j.9:l,0 (мольн.). Температура опы-.дены в табл. 2.

Примечание. В состав второй фракции входит Пример 3. Процесс олигомеризации этилена проводят аналогично примеру 1. В автоклав загружают 205 г осушенного гептана с растворенными в нем 8 г ИБХ и 0,32 г NiAc, Соотношение ИБХ: NiACje 74,2:1,0 1мольн.). Температура , индукПримечани е: В состав второй фракции входит Расход алюминия 0,5 г

Таблица2

227 г гептана. Расход алюминия 0,7 г.

205 г гептане. ционный период 70 мин, продолжительность опыта 60 мин. Выход реакционной смеси 320 г. Выход полученных фракций и их физико-химические константы привеД® табл, 3. Таблица 3

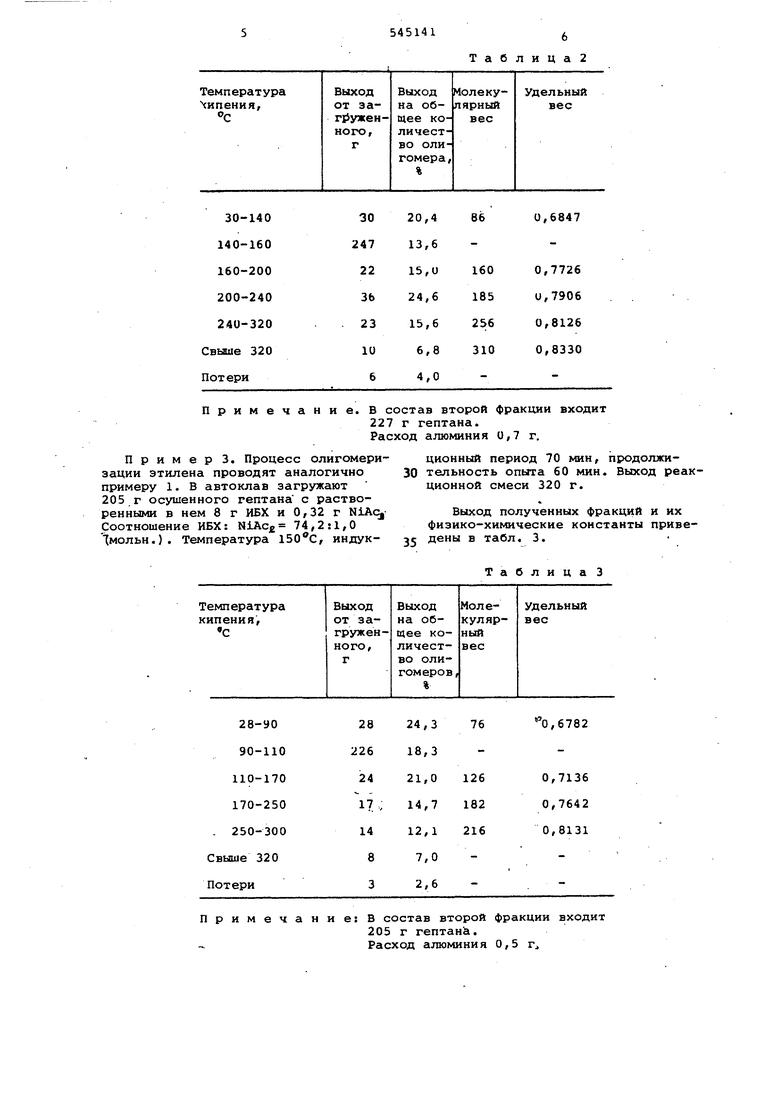

Пример 4. Процесс рлигомериэации этилена проводят аналогично примеру 1. В автоклав загружают 227 гОсушенного нонана с растворенными в нем 16 г ИП) и 0,3 г NiAc. Соотношение ИПХ: NiACj Ш:1 (мольн).

Примечани е. В состав второй фракции входит

227 г нонана. Расход алюминия 1,4 г.

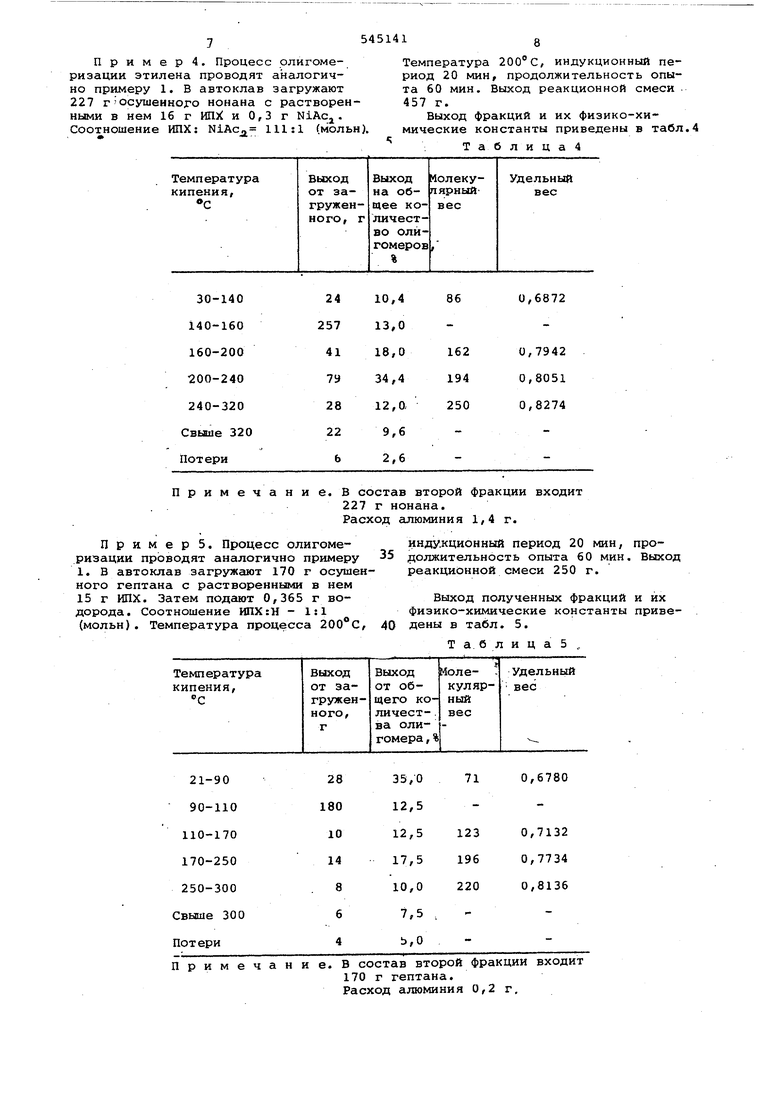

Пример 5. Процесс олигоме-инду.кционньй период 20 мин, проризации проводят аналогично примеру35 должительность опыта 60 мин. Выход 1. В автоклав загружают 170 г осушен- реакционной смеси 250 г. ного гептана с растворенными в нем

15 г ИПХ. Затем подаиот 0,365 г во-Выход полученных фракций и их

дорода. Соотношение ИПХ:Н - 1:1физико-химические константы приве(мольн) . Температура процесса ,40 дены в табл. 5.

Примечание. В состав второй фракции входит

170 г гептана. Расход алюминия 0,2 г.

Температура 200°С, индукционный период 20 мин, продолжительность опыта 60 мин. Выход реакционной смеси 457 г.

Выход фракций и их физико-химические константы приведены в табл.4

Таблица4

Та.блица5,

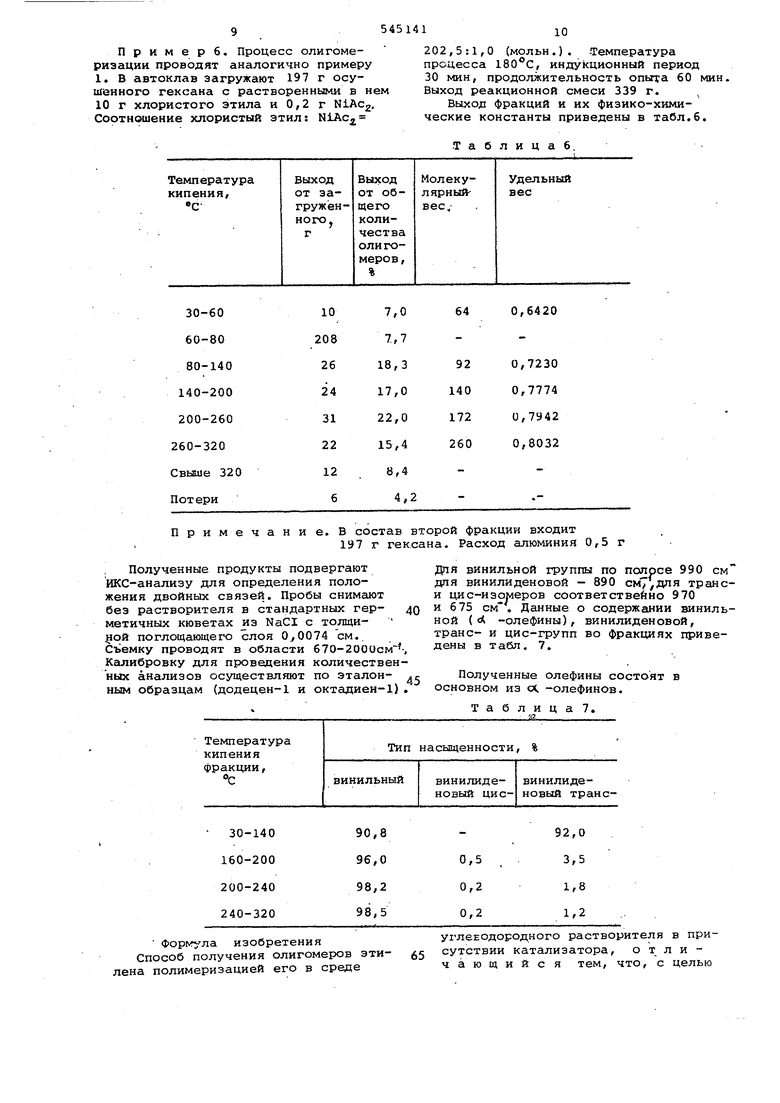

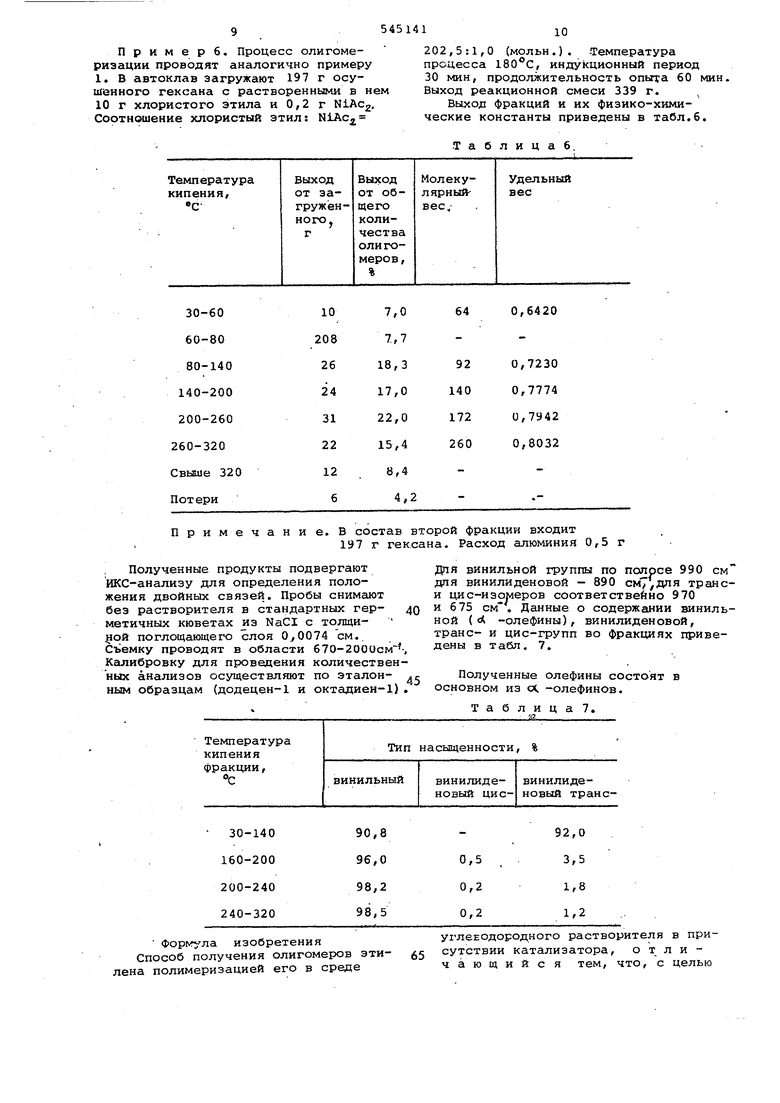

Примерб. Процесс олигомериэации проводят аналогично примеру 1. В автоклав загружают 197 г осуuiiSHHoro гексана с растворенными в нем 10 г хлористого этила и 0,2 г NiAc. Соотношение хлористый этил: NiAcj

Примечани е. В состав второй фракции входит

191 г гексана. Расход алюминия 0,5 г

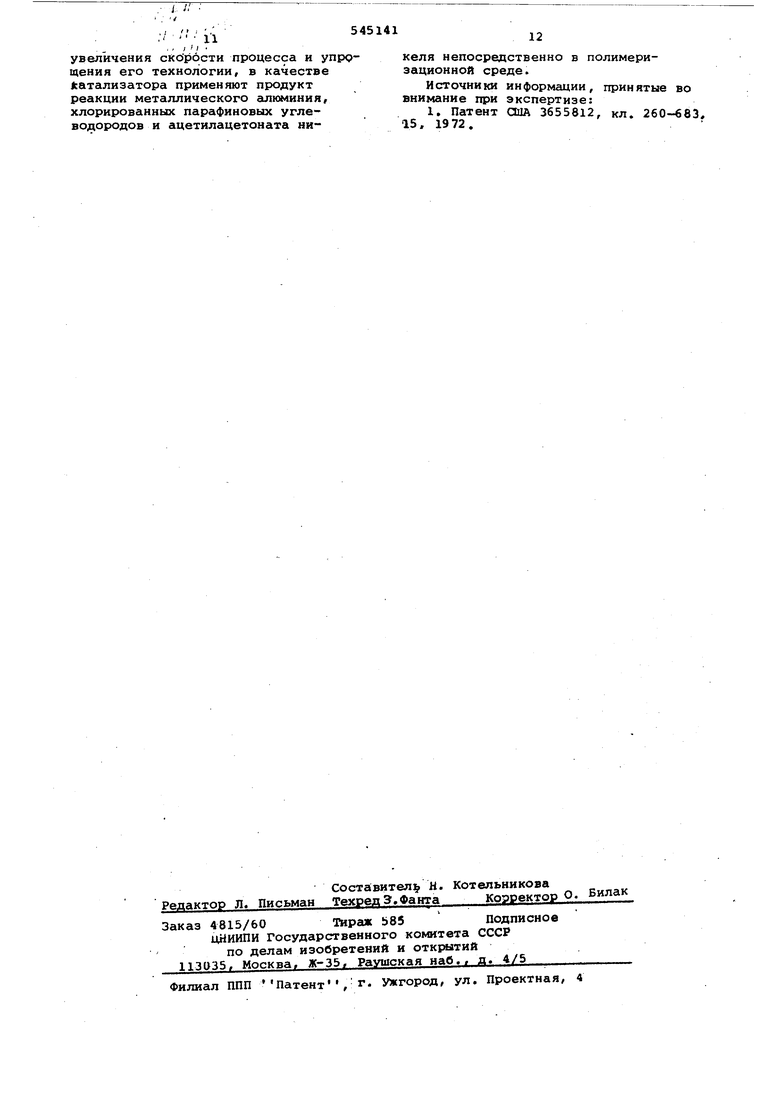

Полученные продукты подвергаютдля винильной группы по полосе 990 см икс-анализу для определения поло-для винилиденовой - 890 см7/для трансженин двойных связей. Пробы снимаюти цис-изомеров соответствейно 970 без растворителя в стандартных гер- 40и 675 см . Данные о содержании винильметичных кюветах из NaCI с толщи- ной ( -олефины), винилиденовой, ой поглощающего слоя см.транс- и цис-групп во фракциях привеСъемку проводят в области б70-2000см -,Дены в та&л. 7. Калибровку для проведения количественных анализов осуществляют по эталон- дсПолученные олефины состоят в ным образцам (додецен-1 и октадиен-1) .основном из ot, -олефинов.

Формула изобретения Способ получения олигомеров этилена полимеризацией его в среде

202,5:1,0 (мольн.). -Температура процесса , индукционный период 30 мин, продолжительность опыта 60 мин, Выход реакционной смеси 339 г.

Выход фракций и их физико-химические константы приведены в табл.б.

Т а б л и ц а б.

л и ц а 7.

Т а

угленодородного растворителя в сутствии катализатора, отличающийся тем, что, с целью

--.

/:.11545141

увеличения скорости процесса и упро-келя непосредственно в полимерищения его технологии, в качествезационной среде.

катализатора применяют продуктИсточники информации, принятые во

реакции металлического алюминия,внимание при экспертизе: хлорированных парафиновых угле-1, Патент США 3655812, кл. 260-683,

водородов и ацетилацетоната ни-15, 19 72.

Авторы

Даты

1979-08-15—Публикация

1974-04-08—Подача