Изобретение относится к каталитической химии, в частности к катализаторам на основе никеля для получения димеров и олигомеров олефинов, которые широко используются как сырье в производстве присадок к маслам, пластификаторов, моющих средств и других поверхностно-активных веществ, а также в качестве высокооктановых компонентов моторных топлив и мономеров в производстве синтетических масел, каучуков и пластмасс.

Известны гомогенные каталитические системы для димеризации и олигомеризации олефинов на основе соединений никеля и хлорорганических соединений алюминия (см. В.И. Фельдблюм. Димеризация и диспропорционирование олефинов. М. , Химия, 1978, с.44). Существенными недостатками этих каталитических систем являются

- необходимость специальных технологических стадий для нейтрализации и отделения соединений никеля и алюминия от продуктов реакции;

- быстрая дезактивация, что приводит к значительному расходу компонентов каталитической системы;

- необходимость использования в качестве сырья чистых олефинов, что требует дополнительных стадий для их выделения и очистки.

Известны также каталитические системы, используемые для димеризиции и олигомеризации олефинов на основе соединений никеля и алкилалюминий-галогенидов, нанесенных на полимерную основу, набухающую в растворителе. В отличие от гомогенных аналогов такие катализаторы обладают более длительным каталитическим действием, легко отделяются от продуктов реакции, так как представляют собой отдельную от растворителя гелеобразную фазу.

Катализаторы содержат 0,5-2 мас.% никеля и 3-15 мас.% алюминия в виде никель- и алюминийорганических соединений, иммобилизованных на полимере-носителе на основе привитого сшитого сополимера синтетического каучука - тройного сополимера этилена, пропина и несопряженного диена и бинарного макролиганда, представляющего собой полимер поли-2-метил-5-винилпиридина с полиметакриловой кислотой. Такие катализаторы используют для получения димеров этилена (см. авт. св. СССР 681036, кл. С 07 С 11/08; авт.св. СССР 1356384, кл. С 07 С 11/02, 2/08.), димеров пропилена (см. авт.св. СССР 1356383, кл. С 07 С 11/02, 2/08), димеров этилена и пропилена (см. авт.св. СССР 1387345, кл. С 07 С 2/08; авт.св. СССР 1586113, кл. С 07 С 11/02, 2/32), тримеров и тетрамеров пропилена (см. авт.св. СССР 1356382, кл. С 07 С 11/02, 2/08; авт. св. СССР 1609065, кл. С 07 С 11/02, 2/32).

Недостатками указанных катализаторов являются следующие:

- сложный состав катализатора, в том числе полимерной основы катализатора, которая кроме синтетического каучука содержит бинарный макролиганд, представляющий собой полимер поли-2-метил-5-винилпиридина с полиметакриловой кислотой, что требует дополнительных стадий с участием токсичных и малодоступных мономеров и различных соединений алюминия при его получении;

- узкая направленность действия катализатора - в качестве сырья для димеризации и олигомеризации используют только этилен и пропилен,

- недостаточная механическая прочность из-за высокой набухаемости гель-катализатора, что приводит к разрушению и уносу его при эксплуатации.

В качестве прототипа выбран катализатор для димеризации низших олефинов (см. авт. св. СССР 1624763, кл. В 01 J 31/00 (прототип)). Катализатор содержит активированный алюминийорганическим соединением (АОС) гель-комплекс соединения никеля, иммобилизованный на сшитом полимерном носителе на основе привитого сополимера синтетического каучука - тройного сополимера этилена, пропилена и несопряженного диена и полимерного комплексообразователя - полиметакриламида, причем носитель имеет следующее содержание компонентов, мас.%: полиметакриламид 5-15, каучук - остальное, при содержании в иммобилизованном гель-комплексе 1,3-3,8 мас.% никеля и мольном отношении алюминия к никелю 5-10.

При этом набухаемость катализатора в гептане 7,5-8,4 г/г носителя (11-12,3 мл/г).

В отличие от гель-катализаторов, содержащих в своем составе бинарный макролиганд и два соединения алюминия, катализатор-прототип существенно проще: содержит один макролиганд - полиметакриламид и одно соединение алюминия. Это уменьшает количество стадий при его изготовлении.

К недостаткам катализатора-прототипа можно отнести следующие:

- сложный состав полимерной основы катализатора, которая кроме синтетического каучука содержит до 5-15% полиметакриламида, что требует специальной стадии по его прививке и тем самым увеличивает его себестоимость;

- недостаточная производительность катализатора;

- значительный расход сокатализатора - АОС и усложнение технологии процесса, связанное с необходимостью нейтрализации сокатализатора и отделения продуктов нейтрализации;

- узкая направленность действия - в качестве сырья при применении указанного катализатора для димеризации используют только этилен и пропилен, а в качестве продукта реакции получаются только димеры;

- механическая непрочность катализатора из-за очень высокой набухаемости гель-катализатора и вследствие этого разрушение и унос его из реактора, а также потеря его физических и каталитических свойств при хранении.

Задача предлагаемого изобретения - создание катализатора, отличающегося от прототипа более простым составом, более высокой производительностью, способностью осуществлять как димеризацию, так и олигомеризацию олефинов, механической и химической стойкостью, значительно меньшим расходом АОС, и который позволил бы в качестве олефинового сырья использовать не только чистые олефины С2-С6, но и различные нефтезаводские фракции олефинов С2-С6.

Предлагаемый катализатор для димеризации и олигомеризации олефинов состоит из соединения никеля, нанесенного на полимерную основу, набухающую в растворителе, и активатора - АОС, и отличается от прототипа тем, что в качестве полимерной основы он содержит карбоцепной каучук сетчатой структуры с набухаемостью в углеводородном растворителе 0,1 -4,5 мл/г катализатора, при мольном отношении алюминия к никелю Al/Ni 1-5, при содержании никеля 0,2-2,2 мас.%.

В предлагаемом катализаторе в качестве исходного карбоцепного каучука используют полибутадиены различной структуры и их промышленные аналоги (СКД, СКБСР, СКВ), полиизопрен (СКИ), неопрен, бутадиен-стирольные каучуки, этилен-пропилен-диеновые каучуки (СКЭП, СКЭПТ), а также их сополимеры и комбинации, например СКЭПТ-1,2-ПБ, СКЭПТ-СКД.

Для получения карбоцепного каучука сетчатой структуры с набухаемостью в углеводородном растворителе 0,1-4,5 мл/г его подвергают вулканизации.

В качестве вулканизующего агента для придания катализатору сетчатой структуры используют перекиси, гидроперекиси, пероксиды, серу и другие известные в резиновой промышленности сшиватели.

Предпочтительными вулканизующими агентами являются перекись дикумила, перекись бензоила, гидроперекиси, пероксимон.

Следует отметить, что вулканизация исходного карбоцепного каучука позволяет уменьшить набухаемость катализатора в углеводородном растворителе до 0,1-4,5 мл/г катализатора (у катализатора-прототипа набухаемость составляет 11-12,3 мл/г катализатора), что позволяет значительно повысить механическую прочность катализатора за счет образования прочной сетчатой структуры. С другой стороны, неожиданно оказалось, что вулканизация исходного каучука в присутствии соединения никеля приводит к прочной фиксации никеля в каучуке и увеличению химической стабильности получаемого катализатора, что проявляется в значительном увеличении срока его эксплуатации. А это позволяет в несколько раз уменьшить расход АОС как активатора и затраты, связанные с его нейтрализацией.

Кроме того, использование вулканизующего агента в количестве более 2 мас. % позволяет устранить стадию отмывки промышленного каучука от специальных добавок (антиокислителей и др.), так как при их взаимодействии последние нейтрализуются.

Вулканизацию исходного каучука и нанесение соединения никеля осуществляют, в отличие от прототипа, одновременно смешиванием 80-90 мас.% карбоцепного каучука, 0,5-10 мас. % соединения никеля и 1,1-10 мас.% вулканизующего агента и нагреванием полученной смеси при температуре 80-200oС.

В качестве соединения никеля используют органические, неорганические, комплексные соединения, например ацетилацетонат, нафтенаты, карбоксилаты, хлориды.

Активацию катализатора осуществляют обработкой его АОС в углеводородном растворителе при температуре 20-100oС в течение 0,1-10 ч. В качестве АОС применяют его алкил- или алкилгалогенсодержащие соединения. Мольное отношение Al/Ni при активации составляет 1-5. По окончании обработки катализатор промывают растворителем, сушат и хранят в инертной атмосфере. Активацию катализатора можно проводить также непосредственно в реакторе димеризации и сразу на активированном катализаторе вести процесс.

В промышленных условиях нанесение соединения никеля и вулканизацию каучука-носителя осуществляют смешиванием в механическом смесителе, например вальцах, шнековом и лопастном смесителях, и нагреванием полученной смеси при 80-200oС.

Нанесенный катализатор формуют различными методами, например прессованием или вспениванием, в виде листов, пленки, гранул, насадки, методом экструзии в виде волокна, труб, колбасок толщиной или диаметром 1-5 мм.

Катализатор можно наносить также в виде пленки на различные поверхности, например на стенки реактора, насадку, причем такая насадка может выполнять и роль насадки и роль катализатора.

С целью увеличения срока хранения катализатора его обрабатывают воскообразным парафином или олефином, что приводит к образованию на поверхности катализатора непроницаемой пленки. В результате повышается устойчивость катализатора к кислороду воздуха и влаге при сохранении каталитических и механических свойств.

Таким образом, предлагаемый катализатор для димеризации и олигомеризации олефинов имеет, в отличие от прототипа, более простой состав, обладает значительно большей производительностью, может использоваться для получения димеров и олигомеров олефинов С2-С6, в том числе нефтезаводских фракций, высокой механической и химической стойкостью, незначительным расходом АОС. Благодаря прочной сетчатой структуре носителя он может сохранять механическую прочность и каталитическую активность в течение длительного времени. В случае же снижения активности его регенерируют добавлением в реакционную систему свежей порции АОС.

Катализатор используют для получения различных целевых продуктов: димеров, содимеров, олигомеров, соолигомеров этилена, пропилена, бутенов и других олефинов. Для увеличения выхода олигомеров процесс проводят при температуре 50-80oС. Их содержание также увеличивается с увеличением времени контакта олефина с катализатором. Катализатор может быть использован в стационарном и псевдоожиженном состоянии в периодическом или непрерывном процессе с использованием одного или нескольких реакторов.

Ниже приводятся примеры, иллюстрирующие настоящее изобретение.

ПРИГОТОВЛЕНИЕ КАТАЛИЗАТОРА

Пример 1.

В колбу на 100 мл загружают 0,9 г 1,2-полибутадиена, 0,1 г ацетилацетоната никеля Ni(С5Н7О2)2, 0,03 г перекиси бензоила, 20 мл толуола и 10 мл спирта. Смесь выдерживают при комнатной температуре 1 сутки. Затем растворитель удаляют, а оставшуюся смесь выдерживают при 120oС 3 часа.

Полученный катализатор, благодаря вулканизации носителя, обладает прочной сетчатой структурой и ограниченно набухает в углеводородных растворителях. Набухаемость в гептане 1,5 мл/г катализатора. Содержание в катализаторе, мас.%: никель 2,2; каучук 97,8.

По аналогичной методике с варьированием состава и условий реакции получают катализаторы на основе карбонитрилов, карбоксилатов, хлоридов, р-аллильных, ареновых и других соединений и комплексов никеля с использованием различных, в том числе промышленных, карбоцепных каучуков: СКБ, СКД, СКИ, СКБСР, СКС, СКЭПТ, их привитых и блочных сополимеров и комбинаций, например СКЭПТ-1,2-ПБ, СКЭПТ-СКД.

Пример 2.

В роторный смеситель загружают 70 г каучука СКЭПТ, 30 г 1,2-ПБ, 5 г ацетата никеля, 5 г перекиси бензоила и 100 мл хлороформа. Ингредиенты смешивают при 50oС 1 час. Затем хлороформ удаляют, а оставшийся продукт выдерживают при 120oС 4 часа. Получаемый катализатор содержит, мас.%: никель 1,2; каучук 98,8. Набухаемость в гептане 2,1 мл/г катализатора.

По аналогичной методике с варьированием состава и условий получают катализаторы на основе других соединений никеля и каучуков.

Пример 3.

Катализатор готовят на вальцах. Ингредиенты - 70 г каучука СКЭПТ, 30 г каучука СКД, 5 г NiCl2 6Н2О и 7 г перекиси дикумила вальцуют при 70oС 15 мин. Затем полученный продукт выдерживают при 140oС 2 часа. Катализатор содержит, мас.%: никель 1,1; каучук 98,9. Набухаемость в гептане 1,7 мл/г катализатора.

По аналогичной методике с варьированием состава и условий изготавливают катализаторы на основе других соединений никеля и каучуков.

Пример 4.

Катализатор, приготовленный по примеру 3, после вальцевания формуют на экструдере в виде колбаски диаметром 2 мм и длиной 3-4 мм. Затем его выдерживают при 140oС 2 часа, остужают и помещают в 30%-ный октановый раствор парафина. Смесь перемешивают при 70oС 0,5 часа, затем гранулы катализатора отфильтровывают и сушат на воздухе. Сухой катализатор хранят на воздухе в течение 1 года.

Для контроля часть катализатора не обрабатывают парафином и тоже хранят на воздухе в течение года.

По аналогичной методике обрабатывают воскообразным парафином или олефином (т.пл. 50-100oС) катализаторы на основе других соединений никеля и каучуков.

ДИМЕРИЗАЦИЯ И ОЛИГОМЕРИЗАЦИЯ ОЛЕФИНОВ.

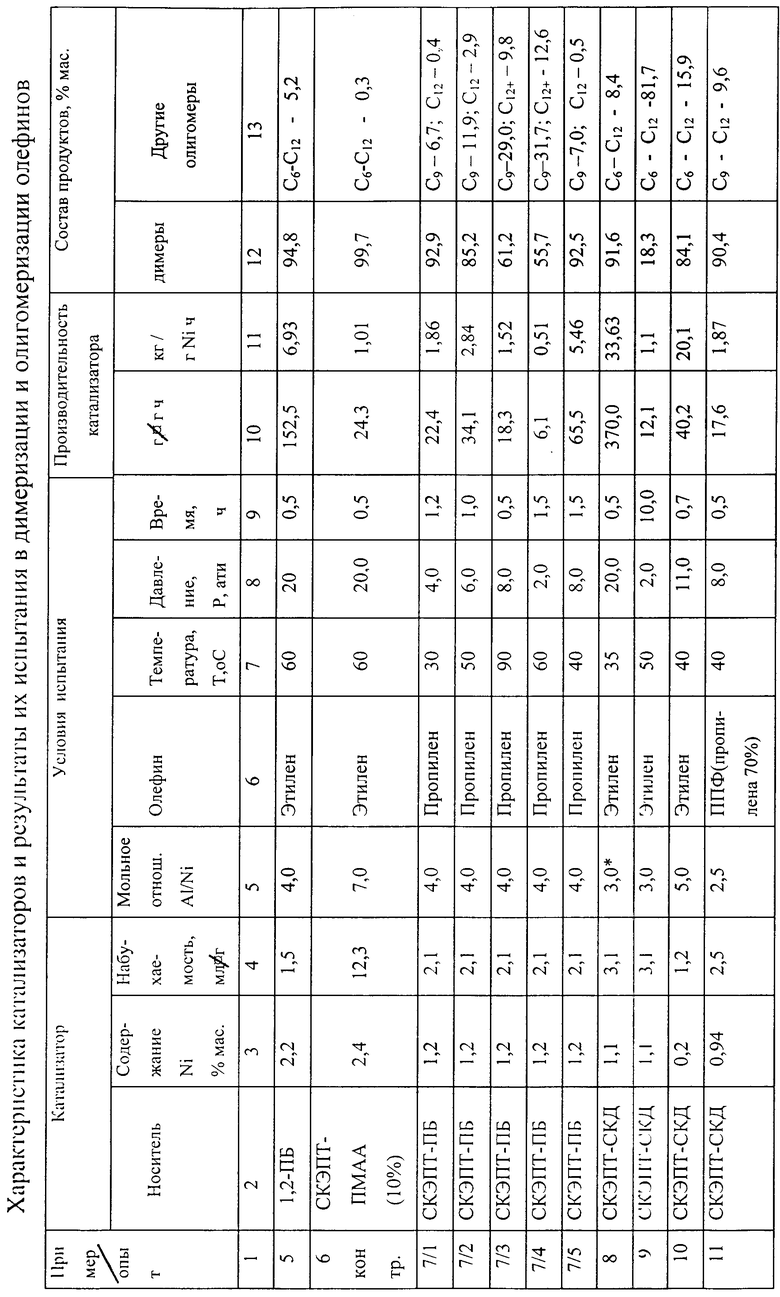

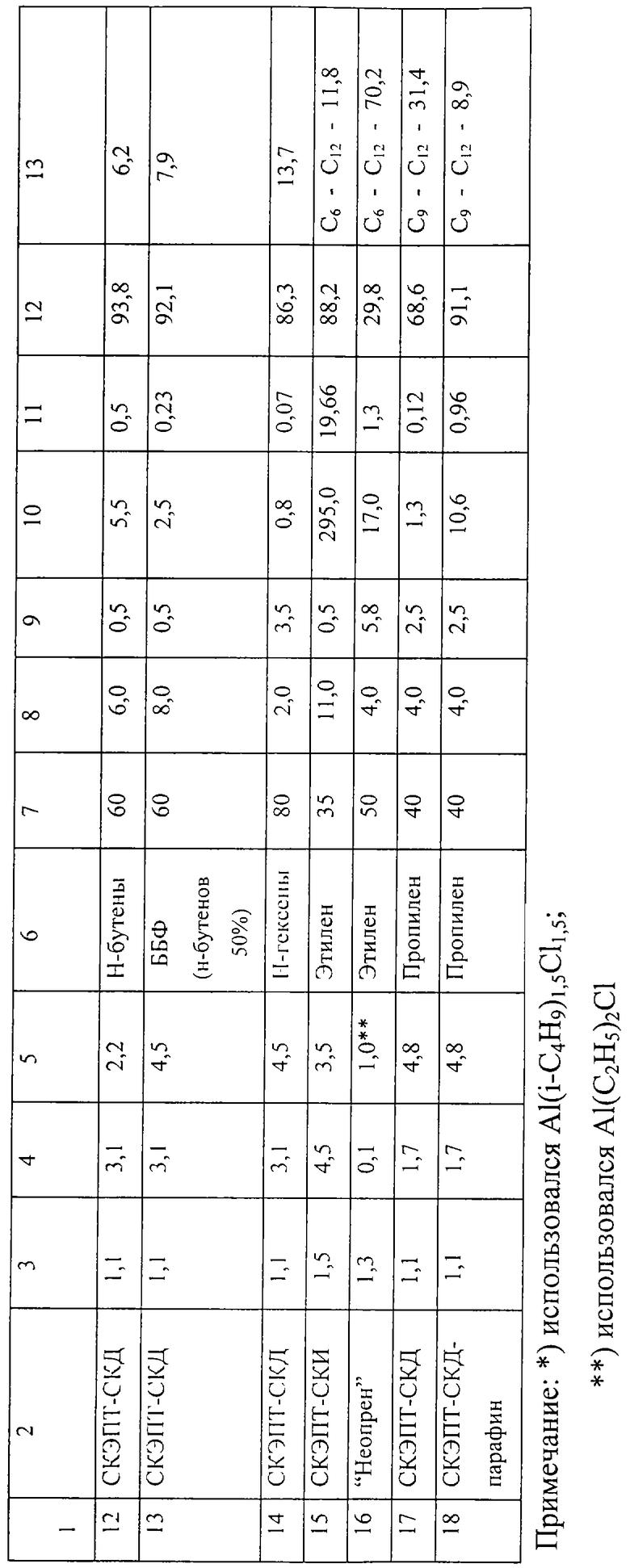

Полученные в примерах 1-4 катализаторы испытаны в димеризации и олигомеризации олефинов и олефинсодержащих нефтезаводских фракций. Для контроля и сравнения в одинаковых условиях испытан также катализатор по авторскому свидетельству СССР 1624763.

Пример 5.

В опыте используют катализатор, полученный в примере 1 (2,2 мас.% Ni в катализаторе). В реактор на 200 мл загружают 0,2 г катализатора, 0,6 мл (0,5 моль/л) гептанового раствора Al(C2H5)1,5Cl1,5 и 5 мл гептана. Активацию катализатора осуществляют при 70oС 0,5 часа. Затем катализатор отмывают от избытка АОС и в реактор при 60oС подают этилен. Давление этилена 20 ати в реакторе поддерживают постоянным с помощью редуктора. Реакционную смесь перемешивают магнитной мешалкой. Через 0,5 часа опыт останавливают, полученный димеризат полностью сливают и анализируют хроматографически. Результаты опыта приведены в таблице. Анализ димеризата на никель показал его полное отсутствие.

Пример 6 (контрольный по авт.св. СССР 1624763).

В опыте используют катализатор, полученный по примеру 2 авторского свидетельства СССР 1624763. Набухаемость катализатора в гептане 8,0 г/1г полимера-носителя (12,3 мл/г полимера-носителя). Содержание в катализаторе, мас. %: никель - 2,4, каучук - 97,6. Мольное соотношение Al/Ni=7,0.

Испытание катализатора в димеризации этилена проводят согласно примеру 5. Результаты опыта представлены в таблице.

Как видно из таблицы, заявляемый катализатор значительно превосходит прототип по производительности. При этом уменьшается расход АОС и в продуктах реакции содержатся ценные олигомеры - олефины С6-C12.

Пример 7.

В реактор загружают 0,2 г катализатора, полученного в примере 2 (1,2 мас. % Ni в катализаторе). Активацию катализатора и димеризацию пропилена осуществляют по примеру 5, варьируя условия испытания. Результаты приведены в таблице.

Как видно из таблицы, с повышением температуры димеризации возрастает выход олигомеров С9, C12.

Примеры 8-14.

В реактор поочередно загружают катализаторы, полученные в примере 3, с варьированием содержания никеля и мольного соотношения Al/Ni.

Характеристики катализаторов и результаты их испытания в димеризации различных олефинов и олефинсодержащих фракций приведены в таблице.

Примеры 15-16.

В реакторе поочередно испытывают катализаторы, полученные в примере 3, с использованием других каучуков-носителей. Результаты их испытания приведены в таблице.

Примеры 17-18.

В реакторе поочередно для сравнения испытывают катализаторы, полученные в примере 4: необработанный и обработанный парафином. В качестве олефина используют пропилен. Характеристики катализаторов, условия их активации и результаты испытания представлены в таблице.

Как видно из таблицы, производительность катализатора, обработанного парафином, после хранения на воздухе 1 год значительно выше, чем необработанного.

В таблице приведены сведения о качественном и количественном составе приготовленных катализаторов и результаты их испытаний в димеризации и олигомеризации олефинов и олефинсодержащих нефтезаводских фракций. Из этих данных видно, что они обладают высокой производительностью и устойчивостью к дезактивации, что позволяет значительно уменьшить расход сокатализатора - алюминийорганического соединения, и получать не только димеры, но и олигомеры олефинов, а также использовать в качестве сырья олефинсодержащие нефтезаводские фракции.

Важным дополнительным преимуществом предлагаемого катализатора является повышение механической прочности и срока его хранения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ И ОЛИГОМЕРОВ ОЛЕФИНОВ | 2001 |

|

RU2184720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИМЕРОВ И ТЕТРАМЕРОВ ПРОПИЛЕНА | 2001 |

|

RU2200725C1 |

| Способ получения олефиновых углеводородов | 1985 |

|

SU1387345A1 |

| Способ получения н-бутенов | 1985 |

|

SU1356384A1 |

| Способ получения катализатора для димеризации и содимеризации олефинов | 1985 |

|

SU1365431A1 |

| Способ получения олефиновых углеводородов | 1989 |

|

SU1586113A1 |

| Способ получения олефиновых углеводородов | 1985 |

|

SU1356383A1 |

| Способ получения димеров олефинов С @ -С @ | 1989 |

|

SU1664779A1 |

| Способ получения бутена-1 | 1975 |

|

SU681036A1 |

| Способ получения олефиновых углеводородов | 1974 |

|

SU544240A1 |

Изобретение относится к каталитической химии, в частности к катализаторам на основе никеля для получения димеров и олигомеров олефинов. Катализатор состоит из соединения никеля, нанесенного на полимерную основу, набухающую в растворителе, и активатора - алюминийорганического соединения. Катализатор отличается тем, что он содержит в качестве полимерной основы карбоцепной каучук сетчатой структуры с набухаемостью в углеводородном растворителе 0,1-4,5 мл/г катализатора, при мольном отношении алюминия к никелю 1-5 и содержании никеля 0,2-2,2 мас.%. Катализатор дополнительно содержит воскообразный парафин или олефин, нанесенный в виде планки на поверхность катализатора. Катализатор обладает простым составом, более высокой производительностью, способностью осуществлять как димеризацию, так и олигомеризацию олефинов, механической и химической стойкостью, значительно меньшим расходом АОС, и который позволяет в качестве олефинового сырья использовать не только чистые олефины С2-С6, но и различные нефтезаводские фракции олефинов С2-С6. 1 з.п.ф-лы, 1 табл.

| Катализатор для димеризации низших олефинов | 1989 |

|

SU1624763A1 |

| Способ получения катализатора длядиМЕРизАции эТилЕНА | 1979 |

|

SU827151A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2003-04-20—Публикация

2001-08-24—Подача