(54) ПНЕВМОГАЗОВАЯ ЗЕРНОСУШИЛКА

Цель изобретения - интенсификация тепломассообмена и обеспечение очистки теплообменных поверхностей.

Это достигается тем, что предложенньш теплообменник состоит по крайней мере из четырех последовательно соединенных секций в виде расположенных с противоположным наклоном в смежных секциях трубчатых элементов, и на выходе из трубной полости перед дымососом установлен бункер с дисперсной насадкой, например, из алюминиевых частиц, днище которого вертикальным трубопроводом подключено к линии связи источника теплоносителя с трубной полостью теплообменника.

Такое вьшолнение зерносушилки позволяет использовать в теплообменнике двухфазный теплоноситель, который при своем движении также очищает поверхность нагрева.

Теплоотдача здесь происходит одинаково интенсивно как от смеси газов с дисперсной насадкой к стенке, так и от стенки к зерновоздупшой смеси. При этом в результате периодического огибания труб теплообменника газовзвесью интенсифицируется теплообмен между зерном и транспортирующим его воздухом.

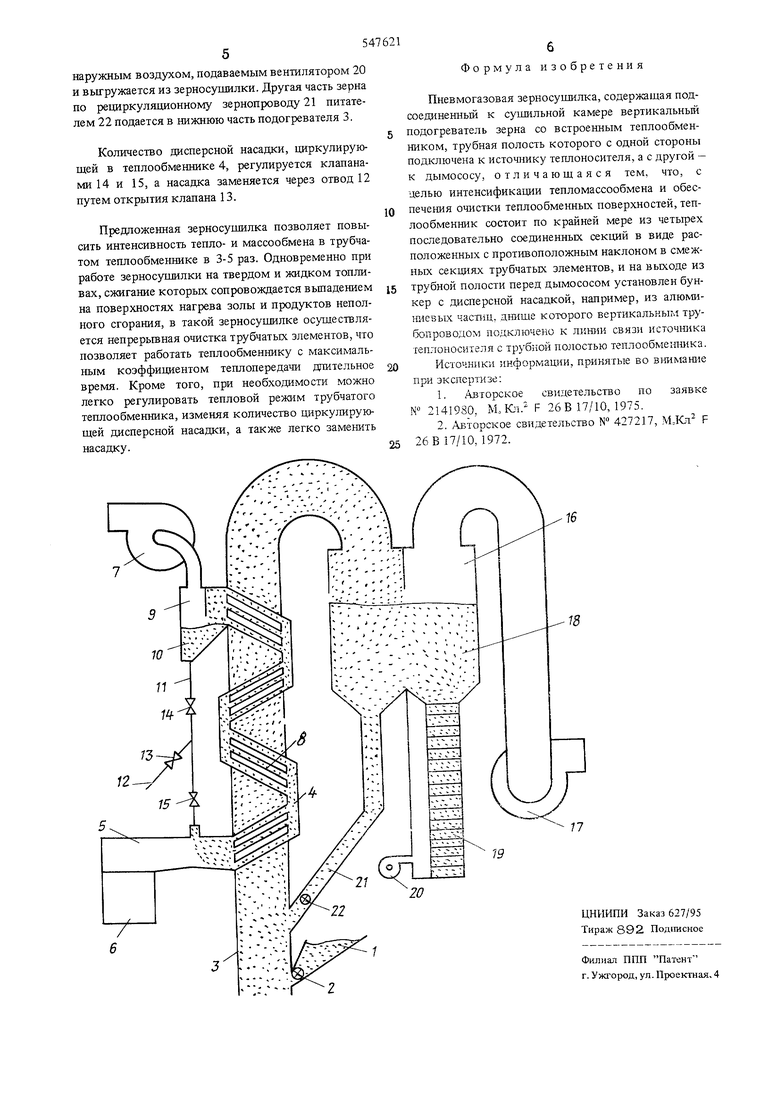

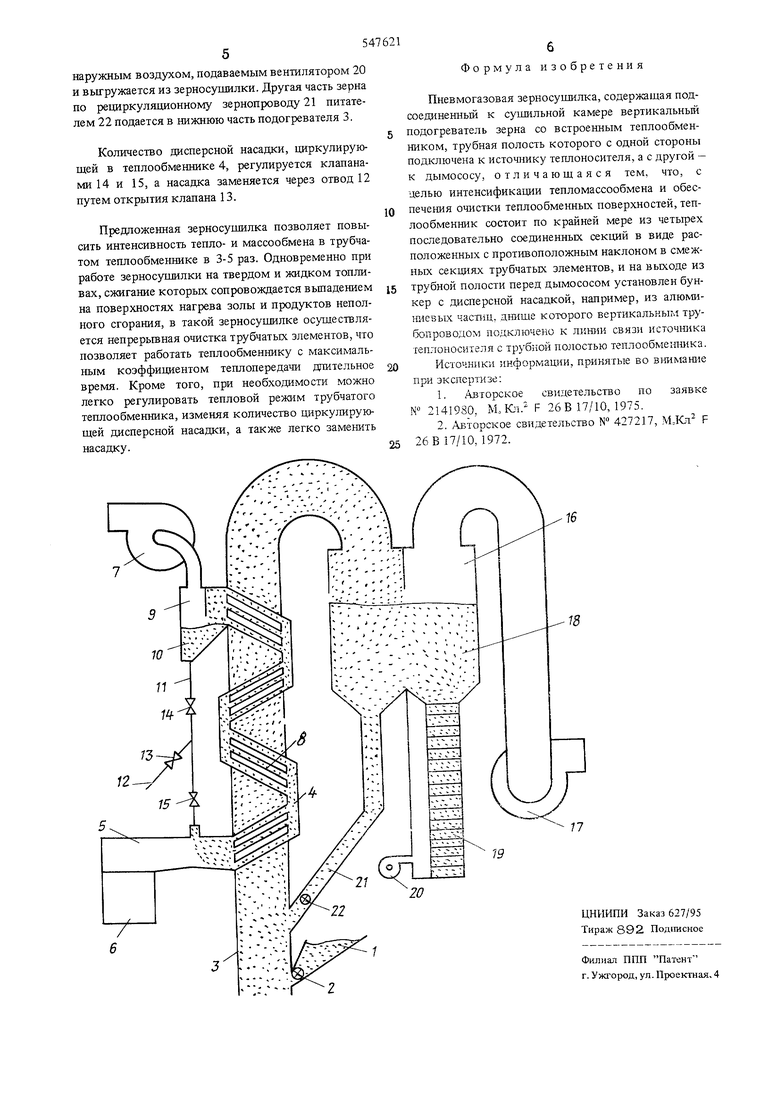

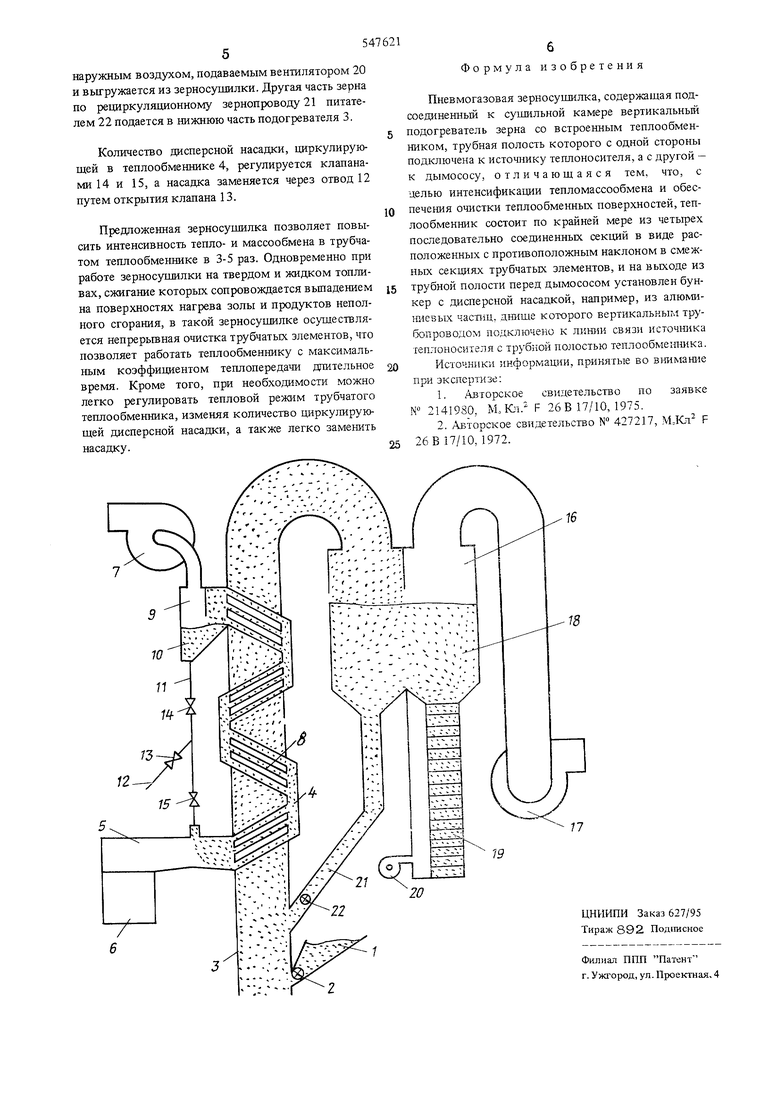

На чертеже схематично изображена предложенная зерносушилка.

Зерносущилка содержит загрузочный бункер 1 с питателем 2, подключенные к нижней части вертикального подогревателя 3. В средней части подогревателя 3 установлен теплообменник 4, трубная полость которого с одной стороны подключена линией S к источнику теплоносителя 6, а с другой - к отсасьшающему дымососу 7. Теплообменник 4 разделен по крайней мере на четыре последовательно соединенные секции в виде расположенных с противоположным наклоном в смежных секциях трубчатых элементов 8. Между теплообменником 4 и дымососом 7 установлен сепаратор 9 с заполненным дисперсной насадкой бункером 10, днище которого подключено вертикальным трубопроводом 11 к линии 5 для смешения и непрерьшной транспортировки внутри трубчатых элементов 8 дисперсной насадки.

В результате для дисперсной насадки создается циркуляционньш контур, состоящий из линии 5, наклонных трубчатых элементов 8, сепаратора 9, бункера 10 и трубопровода 11. Причем для обеспечения регулирования циркулирующей в контуре дисперсной насадки и ее замены трубопровод 11 имеет отвод 12 с клапаном 13. На трубопроводе также установлены клапаны 14и 15.

Нижняя часть подогревателя 3 сообщена с наружным воздухом, а верхняя часть- - с сепаратором 16, служащим для разделения зерновоздущной смеси на воздух и зерно. Верхняя часть сепаратора 16 соединена с отсасьтающим вентилятором 17, а нижняя сообщена по зерну с тепломассообменником 18, к которому подсоединены колонка 19, снабженная вентилятором 20, и рециркуляционный зернопровод 21, подключенный через питатель 22 к нижней части подогревателя 3.

Пневмогазовая зерносушилка работает следующим образом. Сырое зерно из загрузочного бункера 1 питателем 2 и рециркулирующее зерно из зернопровода 21 питателем 22 направляют в нижнюю часть подогревателя 3. Здесь сырое и рециркулирующее зерно подхватьшается восходящим потоком холодного воздуха и поступает в межтрубное пространство теплообменника 4. Продукты сгорания топлива от источника теплоносителя 6 температурой 800-900° С по линии 5 поступают в элементы 8 четырех секций теплообменника 4. Одновременно из бункера 10 в линию 5 по трубопроводу 11 через открытые клапаны 14 и 15 поступает дисперсная насадка, например частицы алюминия эквивалентным диаметром 1-3 мм, которая смепдивается с продуктами сгорания, нагревается и транспортируется ими вверх по всем секциям теплообменника 4. В сепараторе 9 продукты сгорания отделяются от дисперсной насадки и выбрасьшаются дымососом 7 в атмосферу, а насадка вьшадает в бункер 10.

Одновременно с движением насадки по элементам 8 частицы алюминия соударяются и трутся о внутренние стенки теплообменника 4 и очищают его от нагара и золы. Двухфазная смесь интенсивно отдает свое тепло через стенки элементов 8 воздуху, которьш передает его зерну дня нагрева и испарения из него влаги. При этом воздух нагревается от наружной температуры до 150-200 С, а продукты сгорания охлаждаются от 800-900 до 200-250° Со

При периодическом огибании зерновоздущной смесью элементов 8 между потоком воздуха и зерном поддерживается значительная относительная скорость и обусловленная этим интенсификация межфазного тепло- и массообмена. Из теплообменника 4 зерновоздущную смесь направляют в верхнюю часть подогревателя 3, а затем в сепаратор 16. В этой части подогревателя 3 процесс тепло- и массообмена между воздухом и зерном продолжается, поскольку воздух на выходе из теплообменника 4 имеет температуру около 150° С, а температура зерна 45-50 С« На входе в сепаратор 16 температура воздуха примерно 70-80° Со, т.е. незначительно превышает температуру зерна, составляющую 50-60° Со

В сепараторе 16, вследствие поворота потока и резкого уменьшения скорости,происходит разделение двух фаз: зерно вьшадает и заполняет тепломассообменник 18, а воздух направляется к вентилятору 17 и выбрасьтается в атмосферу. В тепломассообменнике 18 в результате контактного тепло- и массообмена между частипзми зерна происходит выравнивание влажности зерна и его температуры. Далее одна часть зерна проходит по охладительной колонке 19, в которой зерно продувается

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| Установка для сушки мелкозернистых материалов | 1975 |

|

SU538204A2 |

| Подогреватель падающего слоя рециркуляционной зерносушилки | 1976 |

|

SU591674A1 |

| Рециркуляционная зерносушилка | 1978 |

|

SU771427A1 |

| Шахтная зерносушилка | 1975 |

|

SU567053A2 |

| Рециркуляционная зерносушилка | 1979 |

|

SU851043A2 |

| Тепловой агрегат | 1984 |

|

SU1213308A1 |

| Установка для тепловой обработки мелкодисперсных материалов | 1976 |

|

SU580428A1 |

| Установка для сушки мелкозернистых материалов | 1976 |

|

SU585382A2 |

| УСТАНОВКА ДЛЯ СУШКИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU427217A1 |

Авторы

Даты

1977-02-25—Публикация

1975-07-09—Подача