(54) УСТАНОВКА ДЛЯ СУШКИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU427217A1 |

| Установка для сушки мелкозернисных материалов | 1976 |

|

SU557245A2 |

| Установка для тепловой обработки мелкодисперсных материалов | 1976 |

|

SU580428A1 |

| Установка для сушки мелкозернистых материалов | 1975 |

|

SU532734A2 |

| Пневмогазовая зерносушилка | 1975 |

|

SU547621A1 |

| Установка для сушки мелкозернистых материалов | 1975 |

|

SU536376A1 |

| Рециркуляционная сушилка для семян подсолнечника | 1982 |

|

SU1052811A1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| Способ тепловой обработки мелкозернистых материалов | 1975 |

|

SU539209A1 |

| Установка для сушки мелкозернистых материалов | 1976 |

|

SU585382A2 |

1

Изобретение относится к тепловой обработке мелкозернистых материалов, например зерна, в установках с сушкой во взвешенном; состоянии, с контактным тепломассообменом, с промежуточным и оконнательным охлаждением и может быть использовано в сельском хозяйстве и в сие- теме заготовок для тепловой обработки зерна.

Но основному авт.св. № 427217 известна установка для сушки мелкозернистых материалов, например зерна, содержащая пнеьмсугрубу с загрузочным устройством, подключенную через тепломассооб- менник к параллельно расположенным рециркуляционной колонке и охладительной шахте; рециркуляционная колонка выполнена в виде массопровода, подсоединенного к нижней части пневмотрубы, основание которого подключено к источнику холодного воздуха для охлаждения редиркулирующего зерна, а средняя часть пневмотрубы над загрузочным устройством выполнена в виде кожухотрубчатого рекуперативного теплообменника с межтрубным пространством, обогреваемым продуктами сгорания flj.

Известная установка имеет относительно малый коэффициент теплопередачи от продуктов сгорания к воздушно-зерновой смеси при движении ее в теплообменнике. Экспериментальные исследования по теплообмену показали, что интенсивность теплоотдачи от газового потока к нагретой гладкой стенке в 5-1О раз меньше, чем от такой стенки к ваздушно-зерновой смеси. Вследствие этого и общий коэффициент теплопередачи в теплообменнике от газов к воздушно-зерновой смеси имеет низкое значение. В теплообменнике известной установки относительная скорость восходящего движения частиц материала и транспортирующего его воздуха невелика, что обусловливает интенсивность межфазового теплообмена и недостаточную эффективность сушки.

Кроме того, зерно в восходящем потоке теплоносителя находится кратковременно и подвергается воздействию высокой Teiv пературы. В результате в зерне появляется значительный градиент температуры, а влажность зерна при этом изменяется мало. Вследствие этого для достижения необходимого Благосъема зерно подвергают многократной рециркуляции и длительному контактному тепломассообмену.

Такое проведение процесса ухудшает качество зерна и уменьшает производительность установки.

Цель изобретения заключается в повышении качества сушки путем интенсификации теплообмена в рекуперативном теплообменнике.

Это достигается тем, что трубы рекуперативного теплообменника выполнены плоскими с переменным сечением и образуют последовательно соединенные несимметричные каналы в виде чередующихся диффузорных и конфузорных участков, длина последних из которых преимущественно равна трем длинам диффузорных участков.

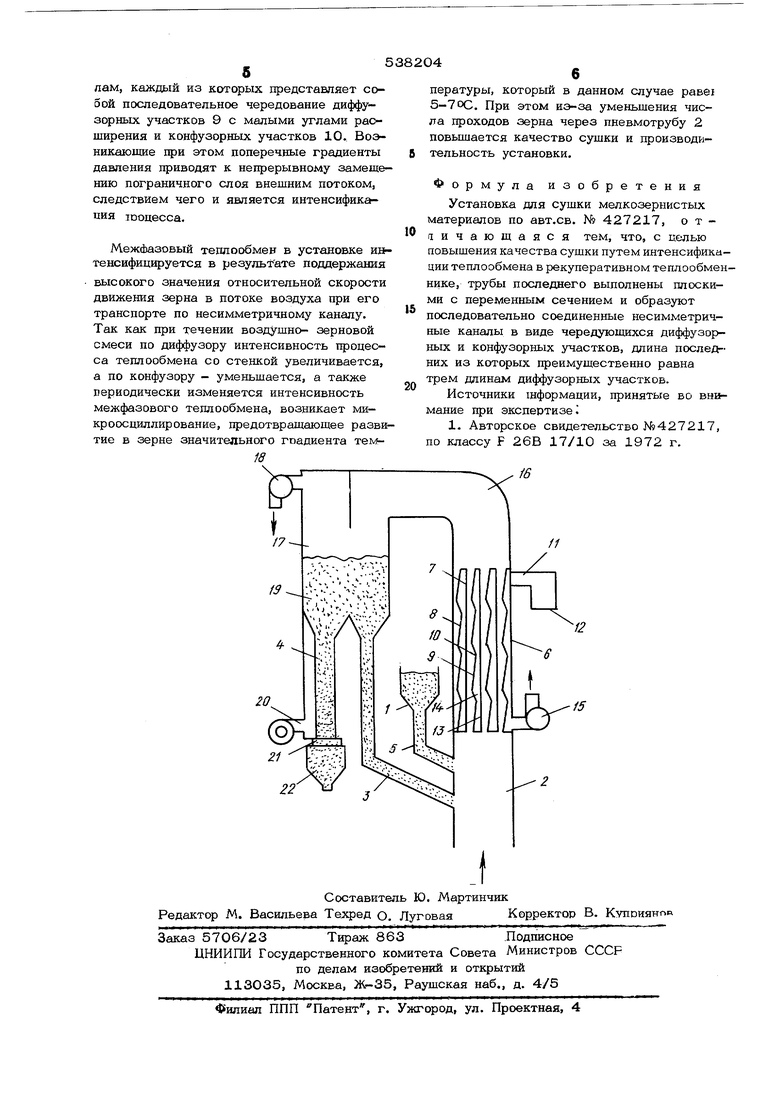

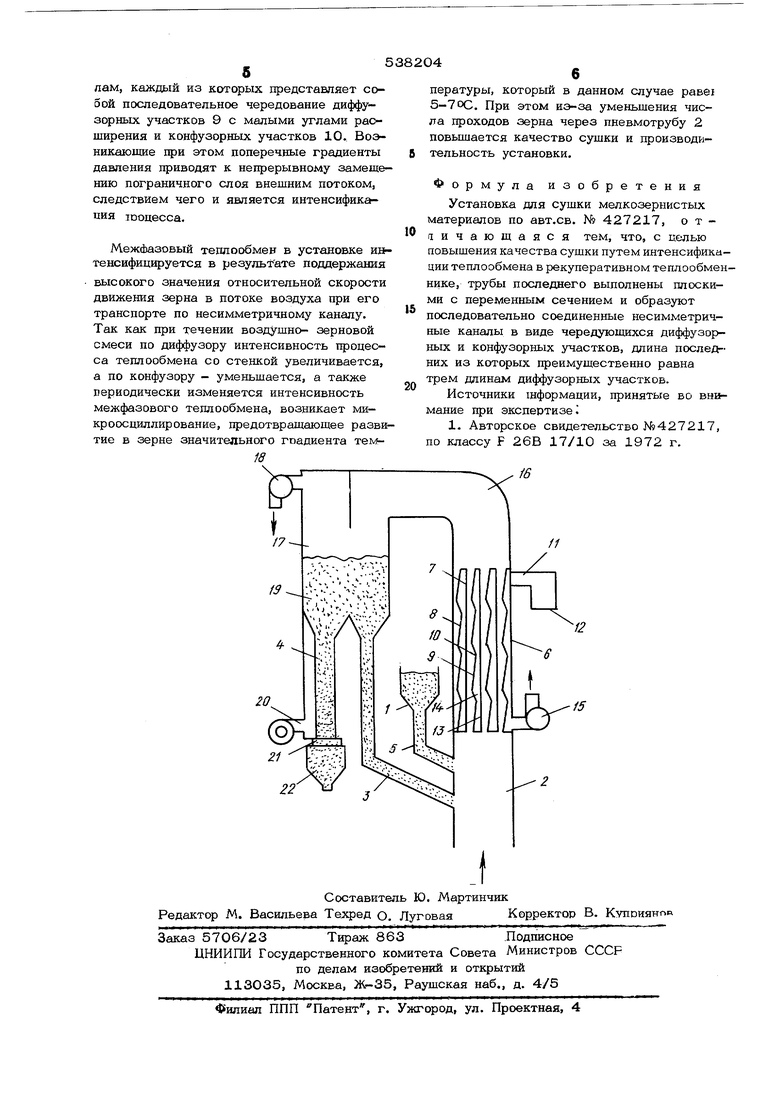

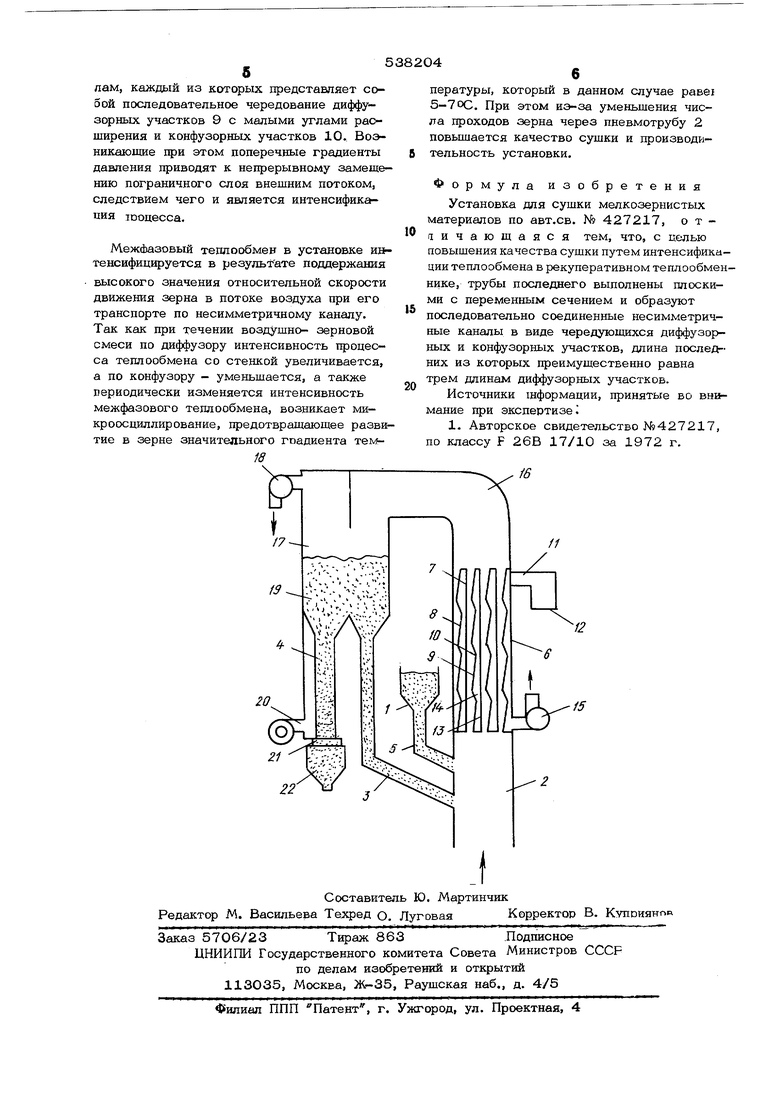

На чертеже схематически изображена предлагаемая установка.

Установка содержит снабженную загрузочным бункером 1 пневмотрубу 2, подключенную к параллельно расположенным рециркуляционной колонке, выполненной в виде зернопровода 3, и к охладительной шахте 4. Бункер 1 соединен с пневмотрубой 2 зернопроводом 5. Основание пневмотрубы 2 подключено к источнику холодного воздуха (на чертеже не показан). В средней части, пневмотрубы 2 над зернопроводами 3 и 5 установлен рекуперативный теплообменник 6 с плоскими трубами образованными плоским 7 и фигурным 8 аистами, установленными с зазором. Трубы обрадуют систему .последовательно соединенных несимметричных каналов из диффузорных участков 9 и конфузорных участков 10 для прохода газовзвеси в противотоке с продуктами сгорания, ьоступаюшими в межтрубное пространство через патрубок 11 из топки 12 и проходящими в направлении сверху вниз по диффузорноконфузорным каналам 13 и 14 к отсасывающему дымососу 15. Верхняя часть 16 пневмотрубы 2 соединена с сепаратором 17, снабженным отсасывающим вентилятором 18 и тепломассообменником 19, который соединен с зернопроводом 3 и охладительной шахтой 4, снабженной вентлятором 20, разгрузочным аппаратом 21 и сборным бункером 22.

Установка работает следующим образом.

Сырое зерно из загрузочного бункера 1 и рециркуляционное из теплообменника 19, соответственно по зернопроводам 5

И 3 направляют к основанию пневмотрубы 2, куда одновременно подают (на чертеже показано стрелкой) холодный воздух. Под действием разрежения смесь сырого

и рециркулядирующего зерна потоком воздуха транспортируется по трубам, образующим систему параллельных каналов из диффузорных участков 9 и конфузорных участков 10.

Снаружи эти канялы омываются продуктами сгорания, имеющими в патрубке 11 температуру 800-900°С. Продукты сгорания проходят по диффузорно-конфузорным каналам 14 и 13 сверху вниз и дымососом 15 выбрасываются в атмосферу. Свое тешш через стенки каналов продукты сгорания отдают газовзвеси, зерно которой подогревается и сушится. При этом воэ дух нагревается до 2ОО-С, а продукты сгорания охлаждаются до 150-190 3. Газовзвесь направляют в верхнюю часть 16 пневмотрубы 2, а затем к сепаратору 17, В результате продолжающегося в верхней асти 16 пневмотрубы 2 контакта воздуха с зерном (т.е. за пределами теплообменника 6) температура воздуха в ней падает и на выходе в сепаратор 17 составляет примерно 60-70°С и незначнтель но отличается от температуры зерна, равной 50-6О°С. В сепараторе 17, вследствие резкого изменения направления потока и уменьшения скорости, происходит разделение: зерно выпадает и заполняет тепломассообменник 19, а воздух направ5ляется к вентилятору 18 и выбрасывается в атмосферу. В тегшомассообменнике 19 в результате контактного тепло- и массоо&мена между частицами зерна происходит

0 выравнивание влажности зерна и его температуры. По зернопроводу 3 рециркул рующее зерно вновь направляется в нижнюю часть пневмотрубы 2. Вес репяркулирующего зерна в 1-1,5 раза превосхо5 дит вес выходящего сухого зерна. В ннжней части пневмотрубы 2 происходит те№ло- и массообмен между рециркулирующим зерном с температурой 50°С и воздухом с температурой окружающей среды.

0 В охладительной шахте 4 зерно окончательно охлаждается воздухом, который подается вентилятором 20, проходит через слой зерна и выбрасывается в атмосферу. Зерно из шахты 4 проходит через разгру5 зочный аппарат 21 и собирается в бункере 22.

В предлагаемой установке интенсификация теплообмена в теютообменнике 6 достигается вследствие движения теплообме0 нивающихся сре по несимметричным кана

Авторы

Даты

1976-12-05—Публикация

1975-10-21—Подача