Изобретение относится к области разливки металла, в частности к области непрерывной разливки стали на УНРС, и может быть использовано в сталелитейных и литейных цехах металлургических и машиностроительных заводов. Введение порошкообразных материалов при разливке металлов является эффективным методом воздействия на затвердевание расплавов, позволяет значительно повысить физнкохимическую п структурную однородность слитков, увеличить скорость разливки прн одновременном улучшении качества металла 1. Одним из наиболее важных вопросов, определяюш,их эффективность п технологичность метода, является способ ввода дисперсных частиц. Известны устройства для ввода частиц, в которых узел разгона частиц вынолнеи в виде центробежного ротора, а также в виде инжекционных установок, пневмопагпетателей н т. п. 2, 3. Наиболее близким по технической сущности и достигаемому положительному эффекту является устройство, в котором узел разгона содержит патрубок, соединенный с трубопроводом, транспортируюш,им порошкообразный материал сжатым газо.м, прпче.м патрубок н.мест ирофилировапное выходное отверстие п снабжен ат.мосферным клапано.м, расположенным перед сужепием. Однако даже прн сужпвающемся сеченнн патрубка поток вылетаюш,их частиц характеризуется довольно широким факелом, поэтому часть частнц проходит мимо струи, что снижает эффективность использования порошка. Это усугубляется прн разливке стали на УНРС, когда при затягпвании стаканчика в промежуточном ковше дпаметр струи у.меньшается, или она вообше разбивается на несколько отдельных струек. В этом слз-чае порошок попадает па мениск, скапливается в углах кристаллизатора, что приводит к образованию плен п заворотов, ухудшая качество поверхиостн непрерывных слитков и вызывая появление точечных включений в корковой зоне. При увеличении скорости вытягивания повышение потерь порошка может ирпвестп к аварийной ситуации в результате прорыва корки. Для сокраш,епия размера факела необходимо размещать выходпое отверстпе патрубка как можно ближе к струе, что связано с техническими трудностями и малоэффективно, так как брызги и каплн стали налипают на патрубок, забивают выходное отверстие. Кроме того, обдув струн или зеркала металла газо 1осптелем (воздухом) ириводит к образоваиик) окисных илёп, ноиышению вязкости расилана, что, в свою

очередь, ухудшает усвоение порошкообразных материалов.

Цель изобретения - снижение потерь поponjKa п предотвращение образования дефектов па поверхности и в корковой зоне заготовки.

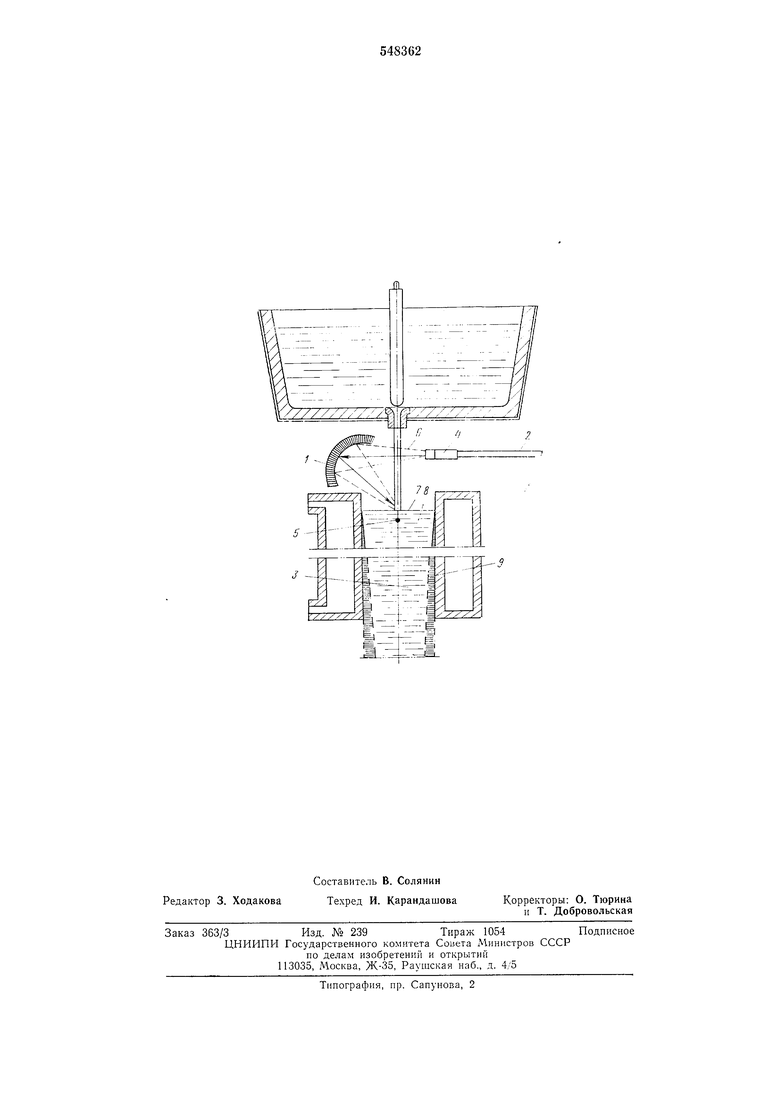

Это достигается тем, что предлагаемое устройство для ввода порошкообразных материалов в жидкий металл в кристаллизаторе установки непрерывной разливки, включающее Ззел разгона порошкообразного материала с патрубком, имеющим профилированное выходное отверстие, снабжено упругим отражателем, выполненным в форме параболоида вращения и установленным над кристаллизатором, причем фокус параболоида расположен ниже верхнего торца кристаллизатора в плоскости его симметрии, перпендикулярной оси патрубка, подающего порошкообразный материал.

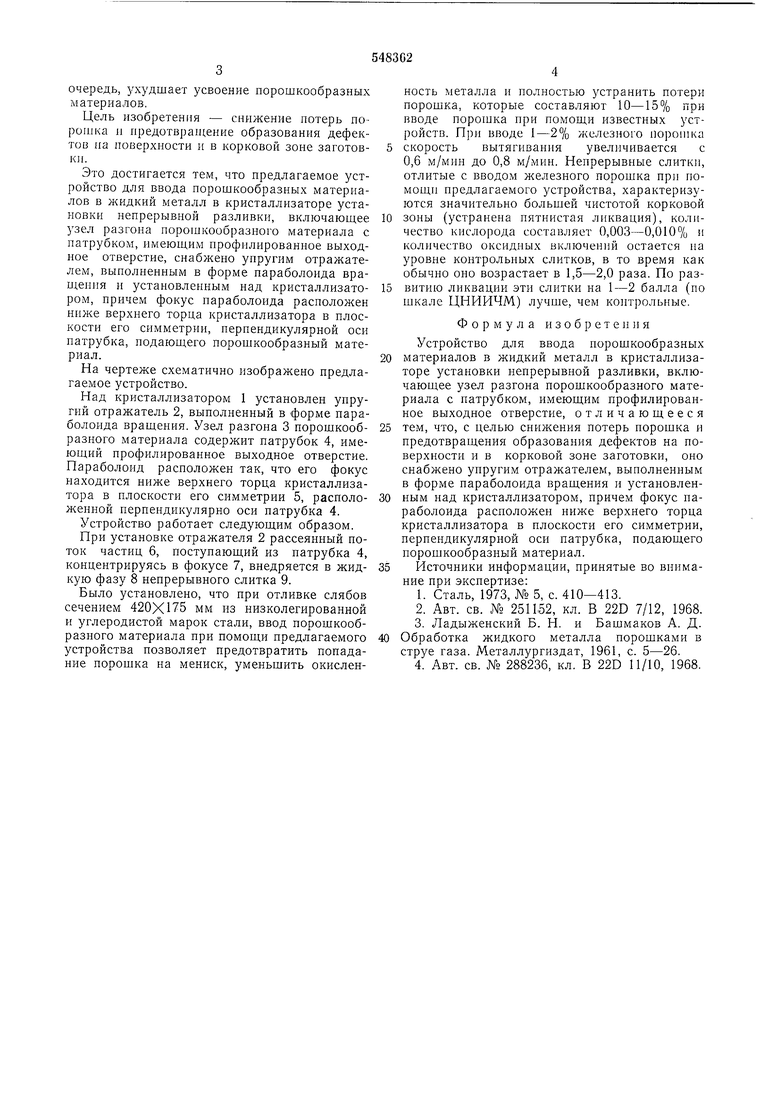

На чертеже схематично изображено предлагаемое устройство.

Над кристаллизатором 1 установлен упругий отражатель 2, выполненный в форме параболоида вращения. Узел разгона 3 порошкообразного материала содержит патрубок 4, имеющий профилированное выходное отверстие. Параболоид расположен так, что его фокус находится ниже верхнего торца кристаллизатора в плоскости его симметрии 5, расположенной иерпендикулярно оси патрубка 4.

Устройство работает следующим образом.

При установке отражателя 2 рассеянный поток частиц 6, поступающий из патрубка 4, концентрируясь в фокусе 7, внедряется в жидкую фазу 8 непрерывного слитка 9.

Было установлено, что при отливке слябов сечением 420X175 мм из низколегированной и углеродистой марок стали, ввод порошкообразного материала при помощи предлагаемого устройства позволяет предотвратить попадание порошка на мениск, уменьшить окисленность металла и полностью устранить потери порош ка, которые составляют 10-15% при вводе порошка ири помощи известных устройств. При вводе 1-2% железного порошка скорость вытягивания увеличивается с 0,6 м/мин до 0,8 м/мин. Непрерывные слитки, отлитые с вводом железного порошка прп помощи предлагаемого устройства, характеризуются значительно большей чистотой корковой

зоны (устранена пятнистая ликвация), количество кислорода составляет 0,003-0,010% и количество оксидных включений остается на уровне контрольных слитков, в то время как обычно оно возрастает в 1,5-2,0 раза. По развитию ликвации эти слитки на 1-2 балла (по шкале ЦНИИЧМ) лучще, чем ко ггрольные.

Формула изобретения

Устройство для ввода порошкообразных

материалов в жидкий металл в кристаллизаторе установки непрерывной разливки, включающее узел разгона порошкообразного материала с патрубком, имеющим профилированное выходное отверстие, отличающееся

тем, что, с целью сни кения потерь порошка и предотвращения образования дефектов на поверхности и в корковой зоне заготовки, оно снабжено упругим отражателем, выполненным в форме параболоида вращения н установленным над кристаллизатором, причем фокус параболоида расположен ниже верхнего торца кристаллизатора в плоскости его симметрии, перпендикулярной оси патрубка, подающего порошкообразный материал.

Источники информации, принятые во внимание при экспертизе:

1.Сталь, 1973, Л 5, с. 410-413.

2.Авт. св. № 251152, кл. В 22D 7/12, 1968.

3.Ладыженский Б. Н. и Башмаков А. Д. Обработка жидкого металла порошками в

струе газа. Металлургиздат, 1961, с. 5-26.

4.Авт. св. № 288236, кл. В 22D 11/10, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ В КРИСТАЛЛИЗАТОР | 1999 |

|

RU2171157C2 |

| СМАЗКА ДЛЯ КРИСТАЛЛИЗАТОРА УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИI | 1972 |

|

SU324096A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2001 |

|

RU2210458C2 |

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

| Способ непрерывной разливки различных по составу сталей | 1980 |

|

SU921668A1 |

| Способ непрерывного литья заготовок | 1989 |

|

SU1740124A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220812C2 |

| Устройство для суспензионной разливки металла | 1983 |

|

SU1148695A1 |

| Устройство для ввода порошкообраз-НыХ МАТЕРиАлОВ B РАСплАВлЕННый МЕТАлл | 1976 |

|

SU829323A2 |

| ПОЛУНЕПРЕРЫВНОЕ ЛИТЬЕ СТАЛЬНОЙ ЗАГОТОВКИ | 2015 |

|

RU2675880C2 |

Авторы

Даты

1977-02-28—Публикация

1975-03-03—Подача