1

Изобретение относится к области контроля и регулирования процессов электрической дуговой сварки и может быть использовано в системах автоматического управления.

Известны способы автоматической ориентаНИИ электрода относительно свариваемого стыка, реализуемые при помощи систем, в которых для контроля иоложения свариваемого стыка используются пневматические, ионизационные, фотоэлектрические и электромагнитные датчики и средства телевизионной техники.

Все известные способы, осуществляющие контроль положения стыка, применимы в основном при сварке открытой дугой и в случае сварки под флюсом системы автоматической ориентации электрода должны иметь устройства, запоминающие координаты стыка, что усложняет такие системы. В ряде случаев возмущающ е воздействие на работу систем оказывает превышение кромок стыка, интенсивность светового излучения .дуги, обработка поверхности и материал свариваемых деталей и т. п., что ограничивает возмол ность применения известных способов ориентирования электрода, требует дополнительных средств для его осуществлеиня.

Известно использование сканирующих параметров для определения теплового поля зоны сварки и выявления геометрических размеров

шва, состоящее в определении локальных температурных полей поверхности, заранее нагретой наплавленным металлом 1.

Такой способ не позволяет определить координаты свариваемого стыка в процессе сварки ири первом проходе.

Ближайшим прототипо.м предложенного способа является способ автоматического направления сварочной головки по стыку по заданной программе с учетом коррекции положения электрода относительно стыка, состоящий в том, что сигнал на коррекцию положения сварочной головки получают путе.м измерения резкости температур свариваемых кромок 2.

Этот способ не обеспечивает автоматического направления сварочной головки по стыку прп сварке изделпй с нечетко выраженными свариваемыми кромками, например ири сварке внахлест двух листов или двух цилиндрических тел.

С целью получения управляющего воздействия, являющегося результатом измерения температурного поля зоны сварки, сварочный электрод в процессе сварки перемещают вдоль стыКа по точкам, соответствующим минимуму температурного поля.

Предлагаемый способ позволяет авто.матически ориентировать электрод относительно свариваемого стыка любой конфигурации с нечетко выраженными свариваемыми кромками,

как при сварке открытой дугой, так и при cBapiKe под флюсом.

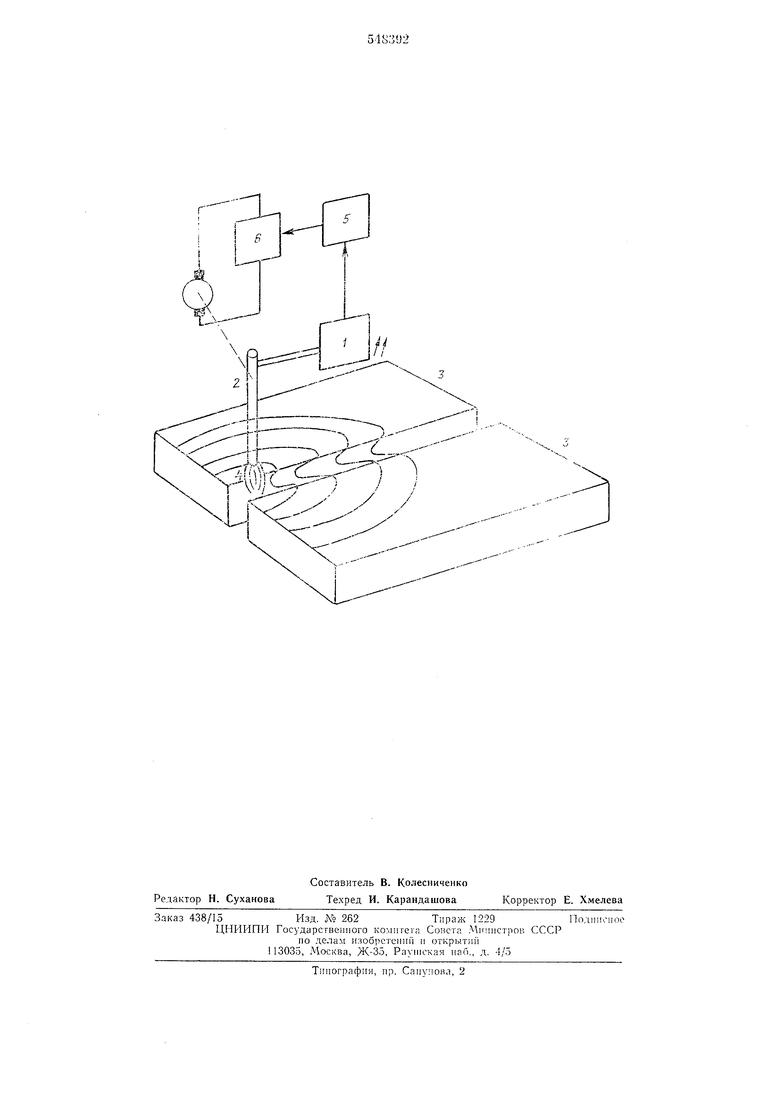

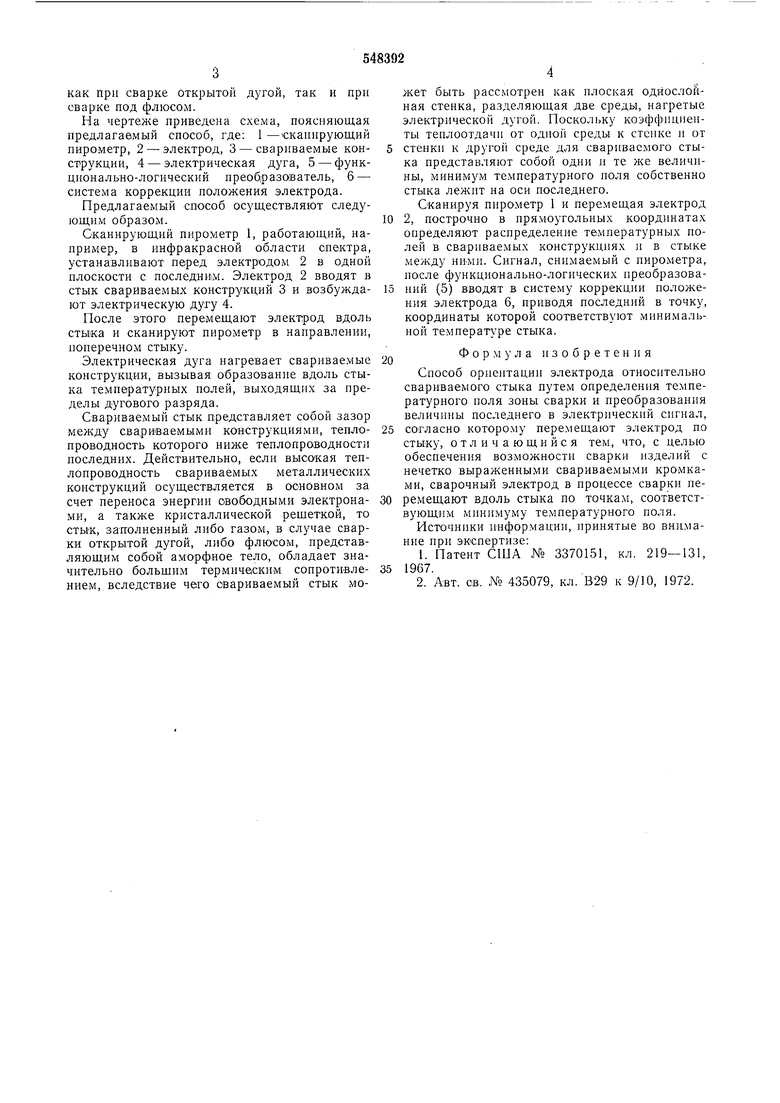

На чертеже приведена схема, поясняющая предлагаемый способ, где: 1 -скаиирующий пирометр, 2 - электрод, 3 - свариваемые конст рукции, 4 - электрическая дуга, 5 - функциональио-логический преобразователь, 6 - система коррекции положения электрода.

Предлагаемый способ осуществляют следующим образом.

Сканирующий пирометр 1, работающий, папример, в инфракрасной области спектра, устанавливают перед электродом 2 в одной плоскости с последним. Электрод 2 вводят в стык свариваемых конструкций 3 и возбуждают электрическую дугу 4.

После этого перемещают электрод вдоль стыка и сканируют пирометр в направлении, поперечном стыку.

Электрическая дуга нагревает свариваемые конструкции, вызывая образование вдоль стыка температурных полей, выходящих за пределы дугового разряда.

Свариваемый стык представляет собой зазор между свариваемыми конструкциями, теплопроводность которого ниже теплопроводности последних. Действительно, если высокая теплопроводность свариваемых металлических конструкций осуществляется в основном за счет переноса энергии овободными электронами, а кристаллической рещеткой, то стыК, заполненный либо газом, в случае сварки открытой дугой, либо флюсом, представляющим собой аморфное тело, обладает значительно больщим термиче1ским сопротивлением, вследствие чего свариваемый стык .может быть рассмотрен как плоская однослойная стенка, разделяющая две среды, нагретые электрической дугой. Поскольку коэффцциепты теплоотдачи от одной среды к стенке и от

степки к другой среде для свариваемого стыка представляют собой одни н те же величины, минимум те.мпературного поля собственно стыка лежит на оси последнего. Сканируя пирометр 1 и перемещая электрод

2, построчно в прямоугольных координатах определяют распределение температурных нолей в свариваемых конструкциях и в стыке между НИМИ. Сигнал, снимаемый с иирометра, после функционально-логических преобразоваНИИ (5) вводят в систему коррекции положения электрода 6, приводя последний в точку, координаты которой соответствуют минимальной температуре стыка.

Формула изобретения

Способ ориентации электрода относительно свариваемого стыка путем определения температурного поля зоны сварки и преобразования величины последнего в электрический сигнал,

согласно которому перемещают электрод по стыку, отличающийся тем, что, с целью обеспечения возможности сварки изделий с нечетко выраженными свариваемыми кромками, сварочный электрод в процессе сварки перемещают вдоль стыка по точкам, соответствующим минимуму температурного поля.

Источники информации, нринятые во внимание ири экспертизе:

1.Патент C11JA № 3370151, кл. 219-131, 1967.

2.Авт. св. № 435079, кл. В29 к 9/10, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом сварки и устройство для его осуществления | 1980 |

|

SU1006123A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Устройство для автоматического регулирования перемещения сварочной головки | 1978 |

|

SU753570A1 |

| Способ дуговой сварки плавящимся электродом | 1978 |

|

SU1459849A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ автоматического регулирования процесса дуговой сварки | 1980 |

|

SU1009664A1 |

| Способ ориентации электрода относительно стыка свариваемых изделий | 1982 |

|

SU1053991A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

Авторы

Даты

1977-02-28—Публикация

1974-08-20—Подача