1

Изобретение относится к прессостроению, в Частности к проектированию гидравлических прессов для калибровки трубчатых заготовок.

Известен гидравлический пресс 1, содержащий станину рамного типа с закрепленным на ней рабочим гидроцилиндром, плунжер которого связан с перемещающимся по направляющим станины ползуном, а ползун связан с цилиндрами обратного хода; стол с плитой для размещения и крепл ения матрицы и съемника.

Для выполнения процесса калибровки трубчатых толстостенных длинных заготовок требуются мощные прессы с больщим ходом ползуна и больщой закрытой высотой.

В качестве прототипа принята конструкция гидравлического протяжного пресса 2, содержащего смонтированный на станине рабочий гидроцилиндр с порщнем и передней и задней крыщками, пуансон, рол-иковую матрицу и съемник.

Существенный недостаток известной конструкции гидравлического пресса заключается в том, что для калибровки (протяжки) трубчатой заготовки требуется рабочий ход, намного превыщающий длину прокалиброванной заготовки, а также большое рабочее пространство между подвижной траверсой и роликовой матрицей для размещения длинной оправки, что приводит к увеличению габаритов пресса.

Применение поворотного механизма оправки с целью сокращения величины рабочего Хода пресса незначительно сказывается на сокращении линейиых размеров пресса, а именно потребный ход пресса уменьщается толЬкй Ни длину трубчатой заготовки.

Целью изобретения является сокращение габаритов и веса пресса.

Указанная цель достигается тем, что в описываемом гидравлическом прессе рабочий гидроцилиндр снабжен дополнительно порщнем, расположенным соосно с основным, а щтоки их установлены телескопически, причем съемник

смонтирован на наружном щтоке, а пуансоны- на внутреннем, а в центральном отверстии этого щтока установлен подводящий плунжер, закрепленный в задней крышке гидроцилиндра, снабженной механизмом поворота заготовки, при этом рабочий гидроцилиндр жестко соединен с роликовой матрицей, выполненной в виде кольца с радиальными расточками, в которых размещены силовые гидроцилиндры с иеприводными профильными роликами. Механизм поворота заготовки выполнен в виде приводной шток-рейки и находящейся в зацеплении с ней щестерни, смонтированной на подводящем плунжере и жестко соединенной с порщнем, на щтоке которого закреплен

пуансон.

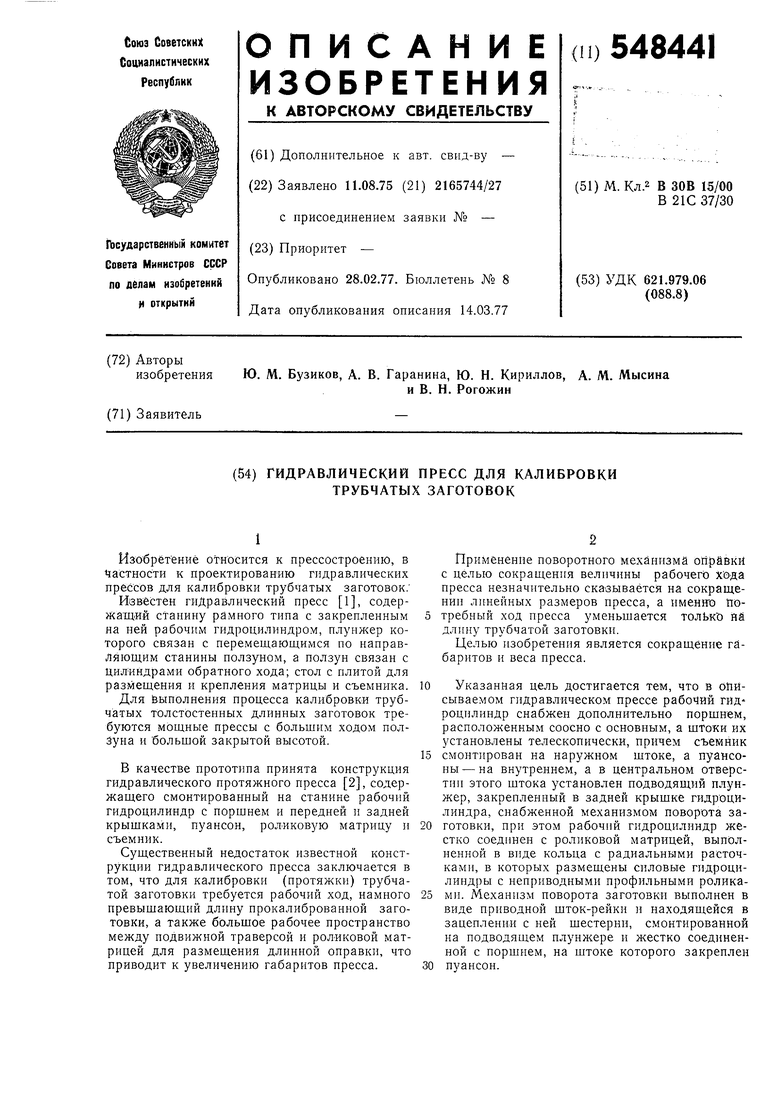

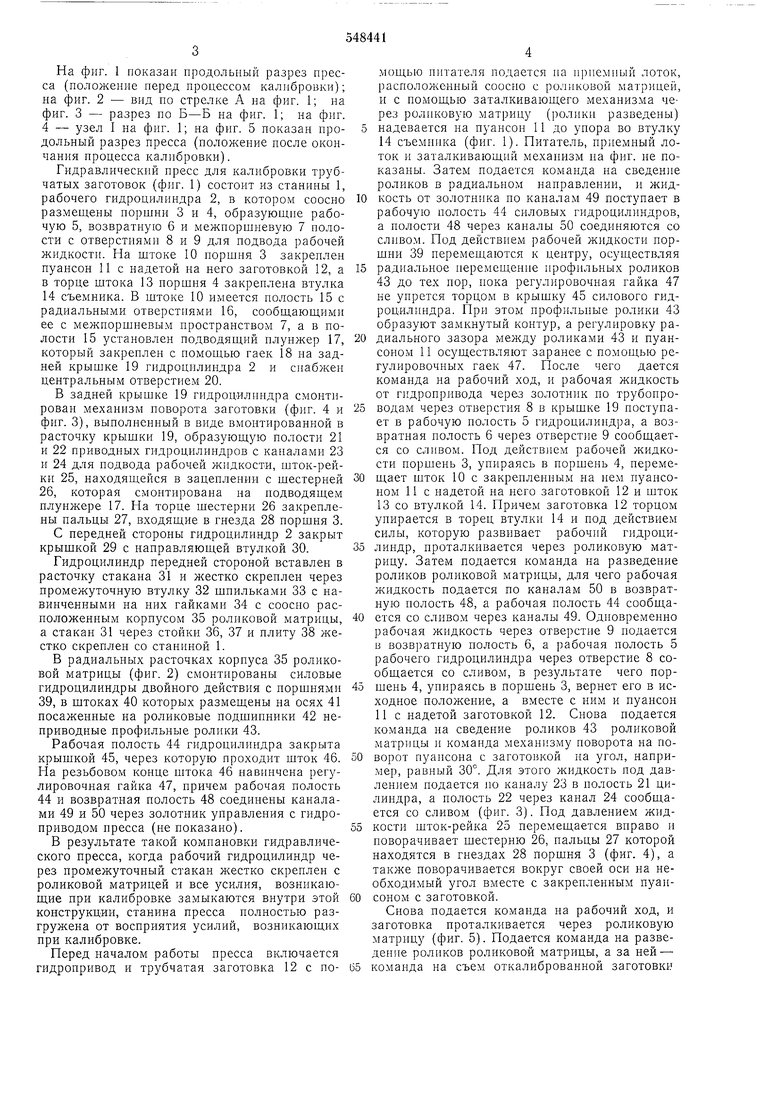

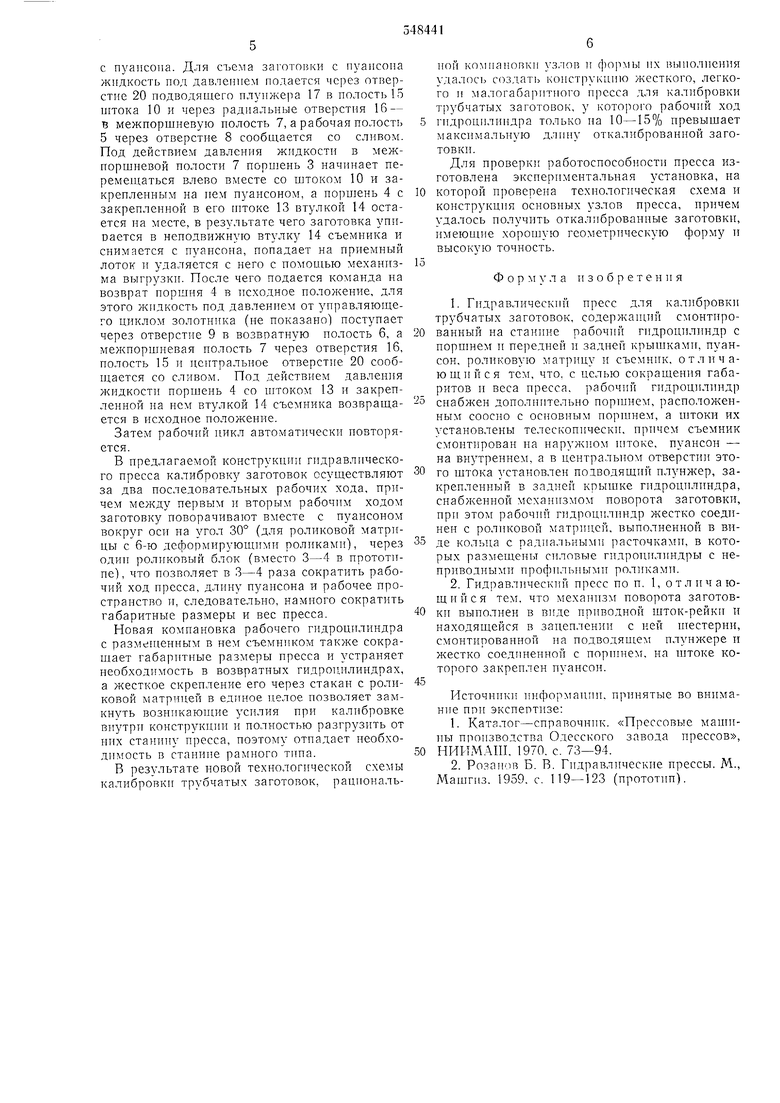

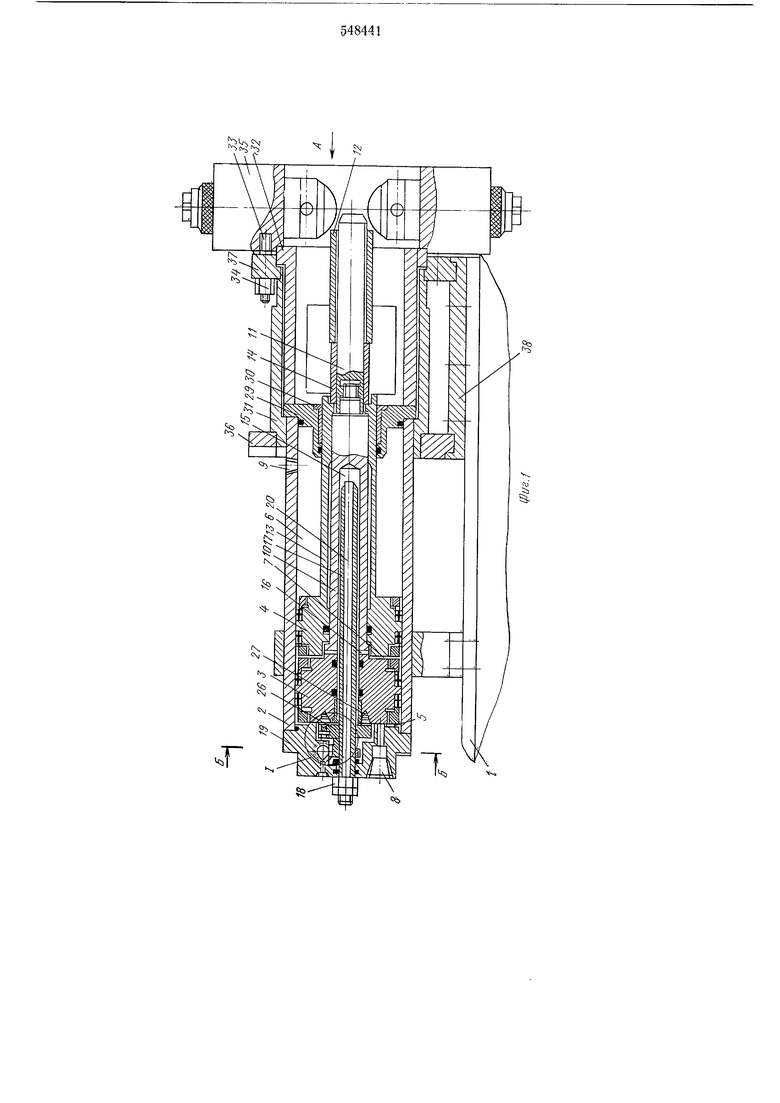

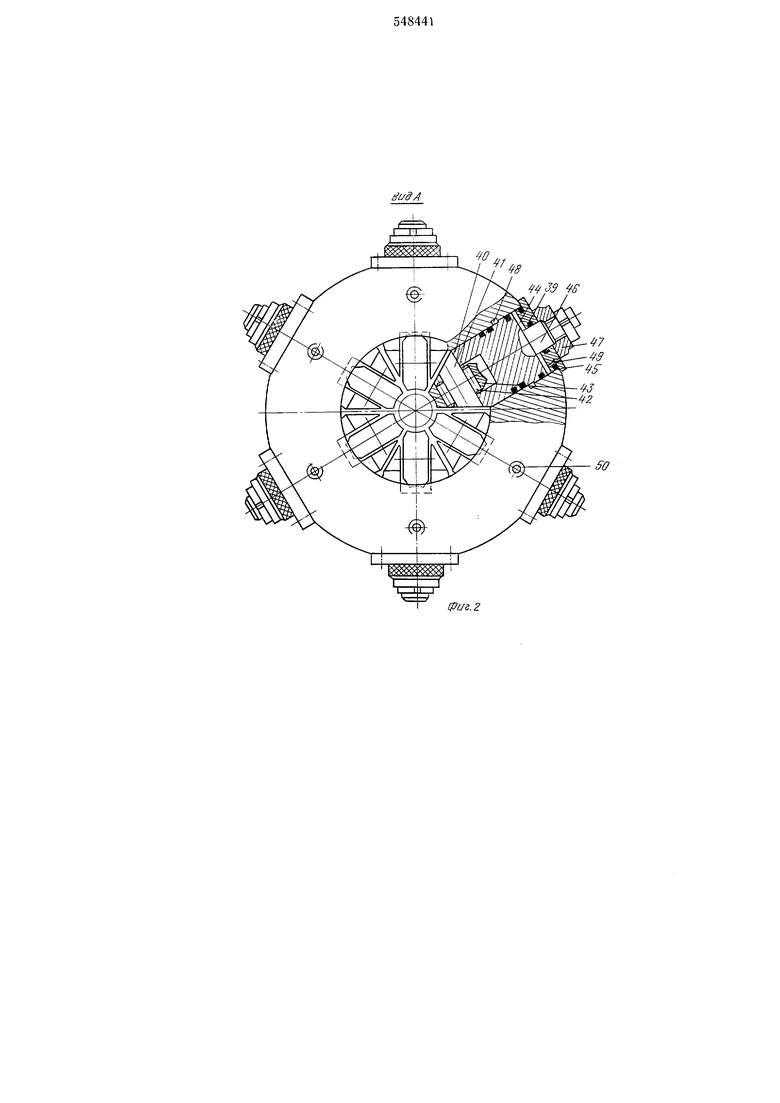

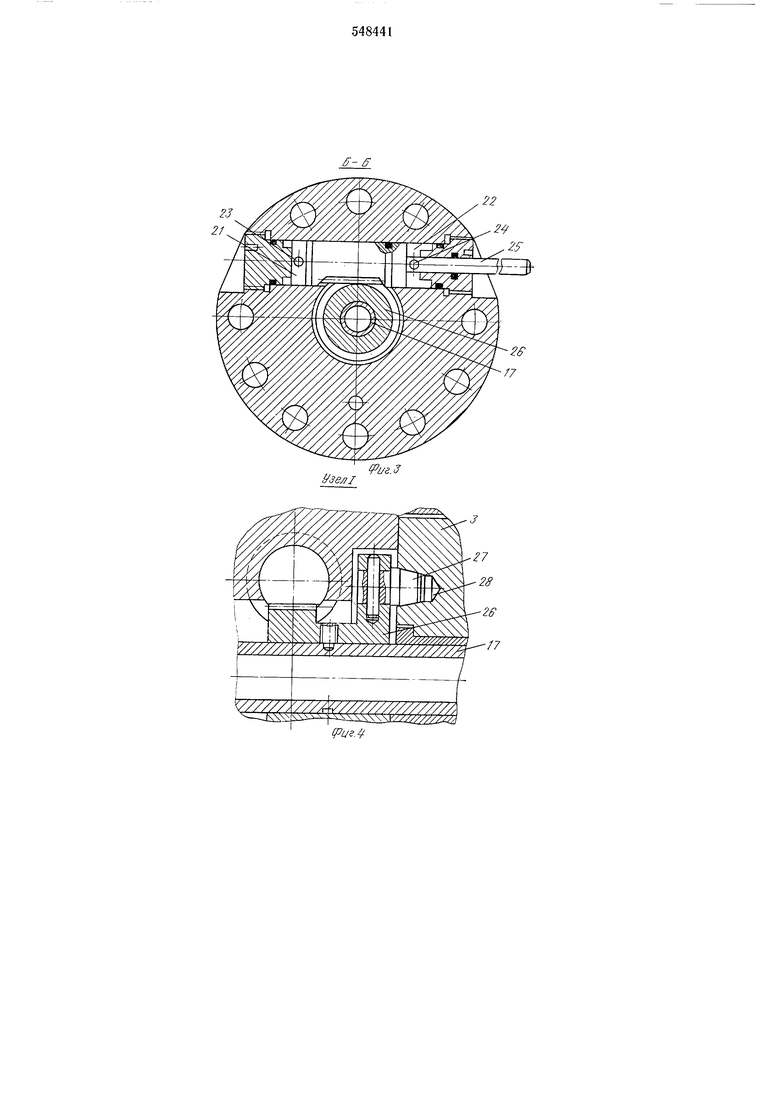

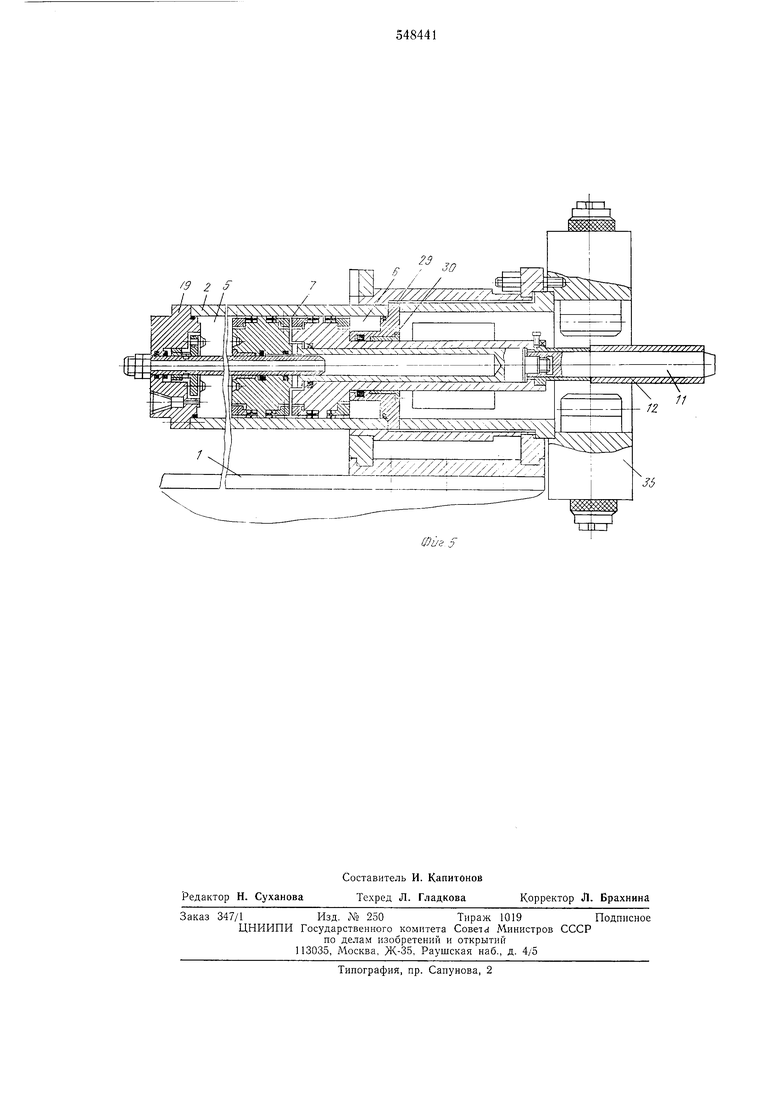

На фиг. 1 показан продольный разрез пресса (положение перед процессом калпбровки); на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фпг. 4 - узел I на фиг. 1; на фиг. 5 показан продольный разрез пресса (положение после окончания нроцесса калибровки).

Гидравлический пресс для калибровки трубчатых заготовок (фиг. 1) состоит из станины 1, рабочего гидроцилиндра 2, в котором соосно размещены поршни 3 и 4, образующие рабочую 5, возвратную 6 и межноршиевую 7 полости с отверстия.ми 8 и 9 для иодвода рабочей жидкости. На штоке 10 поршня 3 закреплен пуансон И с надетой на него заготовкой 12, а в торце штока 13 поршня 4 закреплена втулка 14 съемника. В штоке 10 имеется полость 15 с радиальными отверстиями 16, сообщающими ее с межпоршневым пространством 7, а в полости 15 установлен подводящий плунжер 17, который закреплен с помощью гаек 18 на задней крышке 19 гидроцилиндра 2 и снабжен центральным отверстием 20.

В задней крышке 19 гидроцилиидра смонтирован механизм новорота заготовки (фиг. 4 и фиг. 3), выполненный в виде вмонтированной в расточку крышки 19, образующую полости 21 и 22 приводных гидроцилиндров с каналами 23 и 24 для нодвода рабочей жидкости, шток-рейки 25, находящейся в зацеплении с шестерней 26, которая смонтирована на подводящем плунжере 17. На торце шестерни 26 закреплены пальцы 27, входящие в гнезда 28 поршня 3.

С передней стороны гидроцилиндр 2 закрыт крышкой 29 с наиравляющей втулкой 30.

Гидроцилиндр передней стороной вставлен в расточку стакана 31 и жестко скреплен через промежуточную втулку 32 шпилька.ми 33 с навинченными на них гайками 34 с соосно расположенным корпусом 35 ролнковой матрицы, а стакан 31 через стойки 36, 37 и плиту 38 жестко скреплен со станиной 1.

В радиальных расточках корпуса 35 роликовой матрицы (фиг. 2) смонтированы силовые гидроцилиндры двойного действия с поршнями 39, в щтоках 40 которых размещены на осях 41 посаженные на роликовые подщинники 42 неприводные профильные ролики 43.

Рабочая иолость 44 гидроцилиндра закрыта крыщкой 45, через которую проходит шток 46. На резьбовом конце штока 46 навинчена регулировочная гайка 47, причем рабочая полость 44 и возвратная полость 48 соединены каналами 49 и 50 через золотник управления с гидроприводом пресса (не показано).

В результате такой компановки гидравлического пресса, когда рабочий гидроцилиндр через промежуточный стакан жестко скреплен с роликовой матрицей и все усилия, возникающие при калибровке замыкаются внутри этой конструкции, станина пресса полностью разгружена от восприятия усилий, возникающих при калибровке.

Неред началом работы пресса включается гидропривод и трубчатая заготовка 12 с ио.мощью питателя подается па приемный лоток, расположенный соосно с роликовой матрицей, и с помощью заталкивающего механизма через роликовую матрицу (ролики разведены) 5 надевается на пуансон 11 до унора во втулку 14 съемннка (фиг. 1). Питатель, приемный лоток и заталкивающий механизм на фиг. не показаны. Затем подается команда на сведение роликов в радиальном направлении, и жидкость от золотника по каналам 49 поступает в рабочую полость 44 силовых гидроцилиндров, а полости 48 через каналы 50 соединяются со сливом. Нод действием рабочей жидкости поршни 39 перемещаются к центру, осуществляя

15 радиальное неремещенне профильных роликов 43 до тех пор, пока регулировочная гайка 47 не упрется торцом в крыщку 45 силового гидроцилиндра. При этом профильные ролики 43 образуют замкнутый контур, а регулировку радиального зазора между роликами 43 и пуансоном 11 осуществляют заранее с помощью регулировочных гаек 47. После чего дается команда на рабочий ход, и рабочая жидкость от гидропривода через золотник по трубопроводам через отверстия 8 в крышке 19 поступает в рабочую иолость 5 гидроцилиндра, а возвратная полость 6 через отверстие 9 сообщается со сливом. Под действием рабочей жидкости поршень 3, упираясь в поршень 4, иереме0 щает шток 10 с закрепленным на нем пуансоном 11 с надетой на него заготовкой 12 и шток 13 со втулкой 14. Причем заготовка 12 торцом упирается в торец втулки 14 и под действием силы, которую развивает рабочпй гидроци5 линдр, проталкивается через роликовую матрицу. Затем подается команда на разведение роликов роликовой матрицы, для чего рабочая жидкость подается по каналам 50 в возвратную иолость 48, а рабочая полость 44 сообщается со сливом через каналы 49. Одновременно рабочая жидкость через отверстие 9 подается в возвратную полость 6, а рабочая полость 5 рабочего гидроцилиндра через отверстие 8 сообщается со сливом, в результате чего пор5 щень 4, уиираясь в порщень 3, вернет его в исходное положение, а вместе с ним и пуансон 11 с надетой заготовкой 12. Снова подается команда на сведение роликов 43 роликовой матрицы и ко.манда механизму новорота на поворот пуансона с заготовкой на угол, например, равный 30°. Для этого жидкость под давлением подается по каналу 23 в полость 21 цилиндра, а полость 22 через канал 24 сообщается со сливом (фиг. 3). Под давлением жидкости щток-рейка 25 перемещается вираво и поворачивает шестерню 26, пальцы 27 которой находятся в гнездах 28 поршня 3 (фиг. 4), а также поворачивается вокруг своей оси на необходимый угол вместе с закрепленным пуансоном с заготовкой.

Снова подается команда на рабочий ход, и заготовка проталкивается через роликовую матрицу (фиг. 5). Подается команда на разведение роликов роликовой матрицы, а за ней-

команда на съем откалиброванной заготовки

с пуансона. Для съема заготовки с пуансона жндкость под давлеппем подается через отверстне 20 подводящего плунжера 17 в полость 15 Н1тока 10 и через радиальные отверстня 16 - в межпоршневую полость 7, а рабочая полость 5 через отверстне 8 сообщается со сливом. Под действием давления жидкости в межпорщневой нолоети 7 3 начинает перемещаться влево вместе со штоком 10 и закрепленным на нем пуансоном, а поршень 4 с закрепленной в его Н1токе 13 втулкой 14 остается на месте, в результате чего заготовка уппоается в неподвижную втулку 14 съемника и снимается с пуансона, попадает на приемный лоток и удаляется с него с помощью механизма выгрузкн. После чего подается команда на возврат поршня 4 в тюходное положение, для этого жидкость под давлением от управляющего циклом золотннка (не ноказано) ностуиает через отверстне 9 в возвратную полость б, а межпоршневая полость 7 через отверстия 16, полость 15 н нетгтральное отверстне 20 сообщается со сливом. Под действнем давлення жидкости норшень 4 со нгтоком 13 и закрепленной на нем втулкой 14 съемника возвращается в исходное иоложение.

Затем рабочий никл автоматически повторяется.

В предлагаемой конструкнин гидравлического пресса калибровку заготовок осуществляют за два последовательных рабочих хода, причем между первым и вторым рабочим ходом заготовку поворачивают вместе с пуансоном вокруг оси на угол 30° (для роликовой матрицы с б-ю деформирующими роликами), через один роликовый блок (вместо 3-4 в прототипе), что иозволяет в 3-4 раза сократить рабочий ход пресса, длину пуансона и рабочее пространство и, следовательно, намного сократить габаритные размеры и вес пресса.

Новая компановка рабочего гидроцилиндра с разм щенным в нем съемнт ком также сокращает габаритные размеры пресса и устраняет необходимость в возвратных гидроцнлиндрах, а жесткое скреиление его через стакан с роликовой матрицей в единое целое иозволяет замкнуть возникаюни-ie усилия при калибровке внутри конструкции и полностью разгрузить от них станину нресса, поэтолгу отнадает необходимость в станине рамного типа.

В результате новой технологической схемы калибровки трубчатых заготовок, рациональиой комиаповки 3лов и формы нх выиолнения удалось создать конструкцию жесткого, легкого и малогабаритиого пресса для калибровки трубчатых заготовок, у которо1о рабочий ход 5 гндроцилиндра только на 10-15% иревышает максимальную длину откалиброванной заготовки.

Для проверки работоснособности пресса изготовлена экснериментальная установка, на

0 которой нроверена технологическая схема и конструкция основных узлов пресса, причем удалось получить откалиброванные заготовки, имеющие хорошую геометрическую форму и высокую точность.

5

Формула и 3 о б р е т е н н я

1.Гидравлический нресс для калнбровки трубчатых заготовок, содержан1ий смонтированный на станнне рабочнй гндроцилиндр с норшнем и передней н задней крышками, пуансон, роликовую матр1щу ц съсмннк, отличающийся тем, что, с целью сокращения габаритов и веса пресса, рабочий гидроцилиидр

5 снабжен дополнительно nopnJHCM, располол-сенным еоосно с основным поршнем, а штоки их установлены телесконически, нрт1чсм съемник смонтирован на наружном штоке, пуансон - на внутреннем, а в центральном отверстии этого штока установлен подводящий плунжер, закрепленный в задней крышке гидроцилиндра, снабженной механизмом поворота заготовки, при этом рабочий гидроцилпндр жестко соединен с роликовой матрицей, выполненной в вн5 де кольца с радиальными расточками, в которых размешены силовые гидроцилиндры с неприводными профпльиЕзГми роликами.

2.Гидравлический пресс по и. 1, отличающийся тем, что механизм иоворота заготовки выиолнен в виде приводной шток-рейки и находяшейся в зацеплении с ней шестерни, смонтированной на иодводяи1,ем и,тунНСере и жестко соединенной с иоринем, на штоке которого закренлен иуансон.

5

Источник ииформаипц. принятые во вннмание иг)и экспертизе;

1.Каталог-сиравочннк. «Прессовые машнны нронзводства Одесского завода нрессов,

НИПМАШ. 1970. с. 73-94.

2.Розанов Б. В. Гидравлические прессы. М., Машгиз. 1959. с. 119-123 (прототнп).

Г

4i

SP

Cfo

Э ff

риг.2

1/зел1

Риг.

22

2

иг.З

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для обжима концов труб | 1975 |

|

SU559836A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Роторная машина для штамповочных операций | 1990 |

|

SU1745523A1 |

| Гидравлическое предохранительное устройство для защиты кривошипных прессов от перегрузки | 1975 |

|

SU534372A1 |

| Устройство для вулканизации резинового низа обуви | 1981 |

|

SU1028524A1 |

| Система управления гидравлическим прессом | 1974 |

|

SU489658A1 |

| Способ обработки труб | 1990 |

|

SU1810186A1 |

| Устройство для обжима концов труб | 1982 |

|

SU1031593A1 |

| Устройство для изготовления сильфонов | 1984 |

|

SU1263390A1 |

Авторы

Даты

1977-02-28—Публикация

1975-08-11—Подача