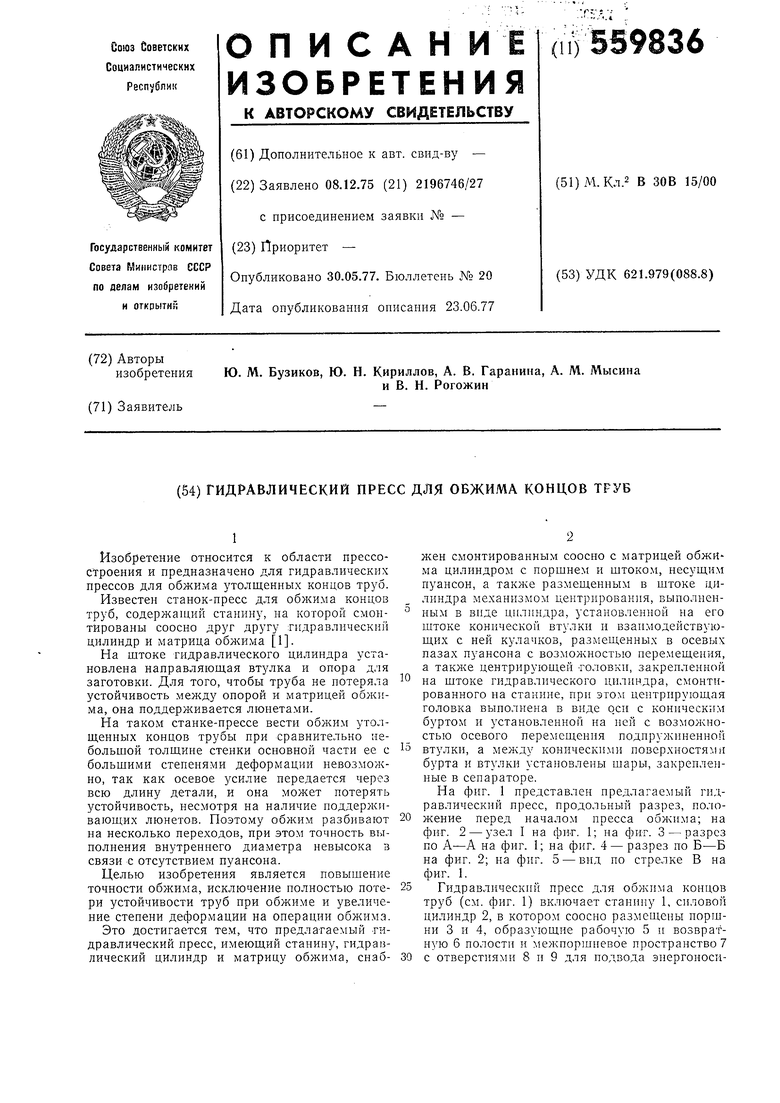

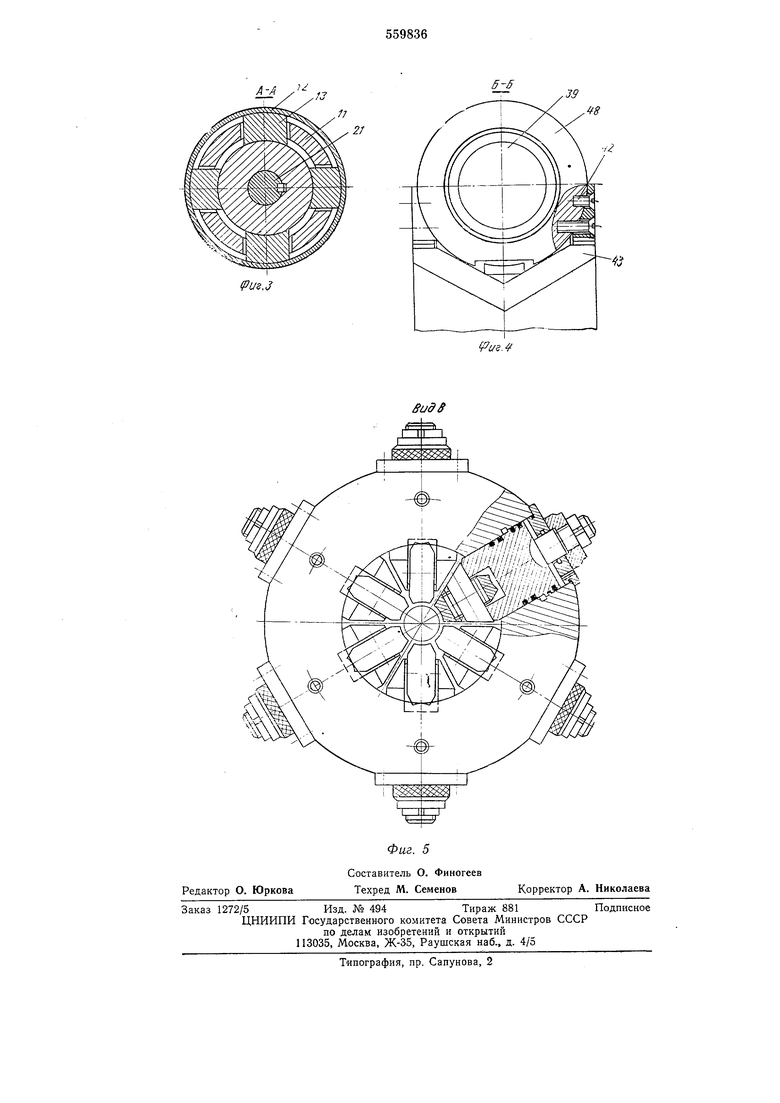

теля. На штоке 10 поршня 3 закреплен пуансон И с заготовкой 12, цеытрируюш,ейся по кулачкам 13, размеш,епным в пазах пуансона И.

Подвод рабочей жидкости в межпорпшевое пространство 7 осуш|,ествляется через подводяш,ее отверстие 14 втулки 15 по каналу 16, смещенному относительно оси, к радиальным отверстиям 17, причем втулка 15 на штоке 10 закреплена с помош,ыо гаек 18.

В центральном отверстии 19 штока 10 поршня 3 смонтирован цилиндр механизма центрирования, включающий поршень 20 со штоком 21, нружииу 22 и две направляющие втулки 23.

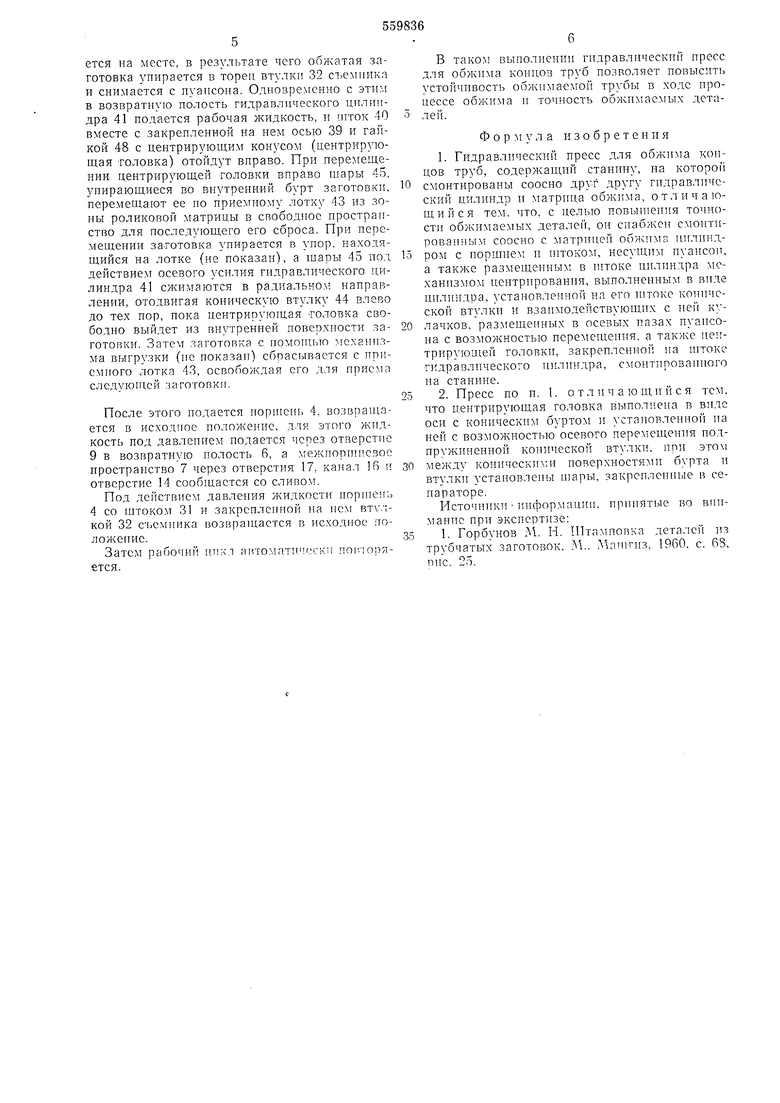

С заднего торца штока 10 центральное отверстие 19 закрыто резьбовой крышкой 24 с отверстием 25 для подвода рабочей жидкости в рабочую полость 26 цилиндра центрирования. На шток 21 насажена коническая втулка 27, взаимодействующая с кулачками 13, закрепленная на нем с помощью гайки 28, а в передний торец пуансона И ввинчена гайка 29 с регулировочным болтом 30, служащим для ограничения хода поршня 20 со штоком 21 цилиндра центрирования. На торце штока 31 поршня 4 закренлена втулка 32 съемника.

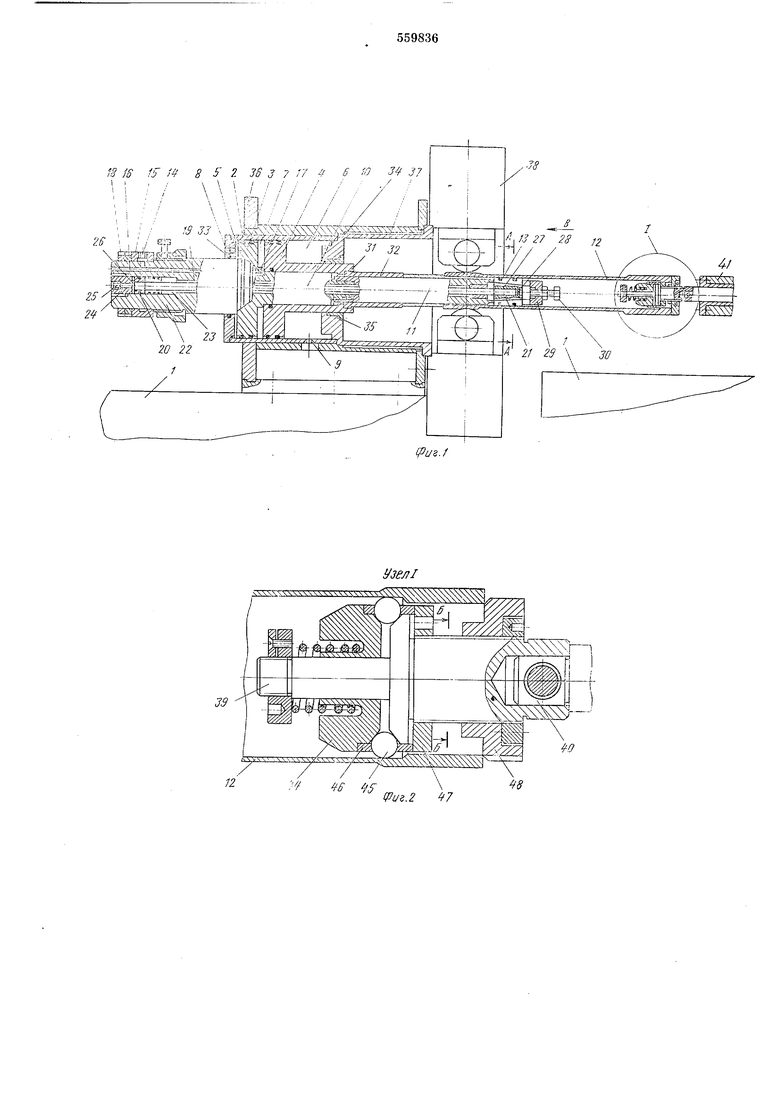

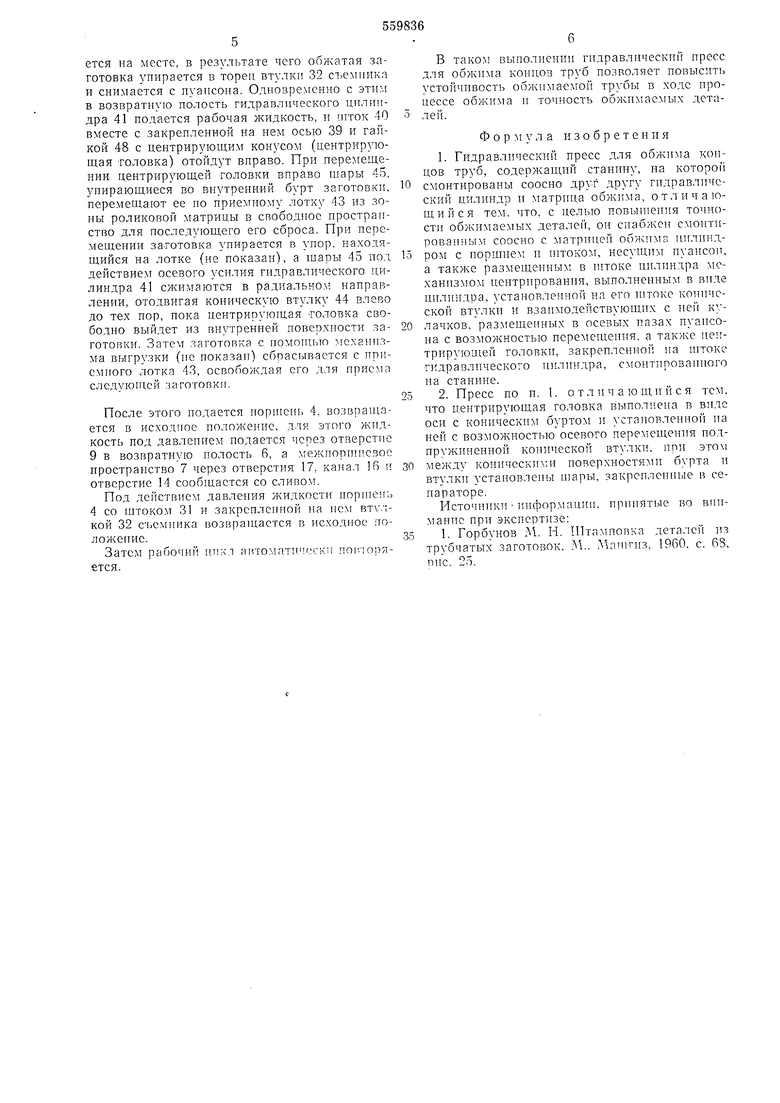

Силовой цилиндр 2 снабжен задней крышкой 33 и передней крышкой 34 с направляющей втулкой 35. Силовой цилиндр 2 передней стороной вставлен в расточку кронштейна 36 и жестко скреплен через промежуточную втулку 37 с соосно расположенной роликовой матрицей 38 (см. фиг. 5), а сам кронштейн 36 жестко скреплен со станиной 1.

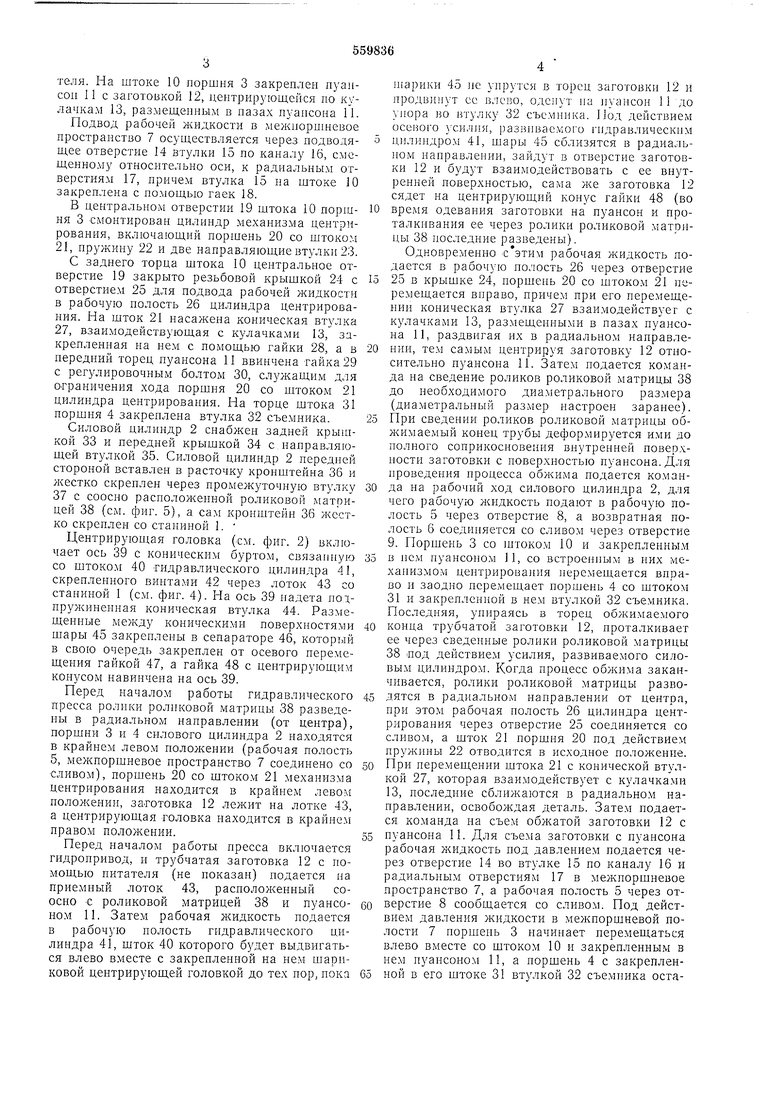

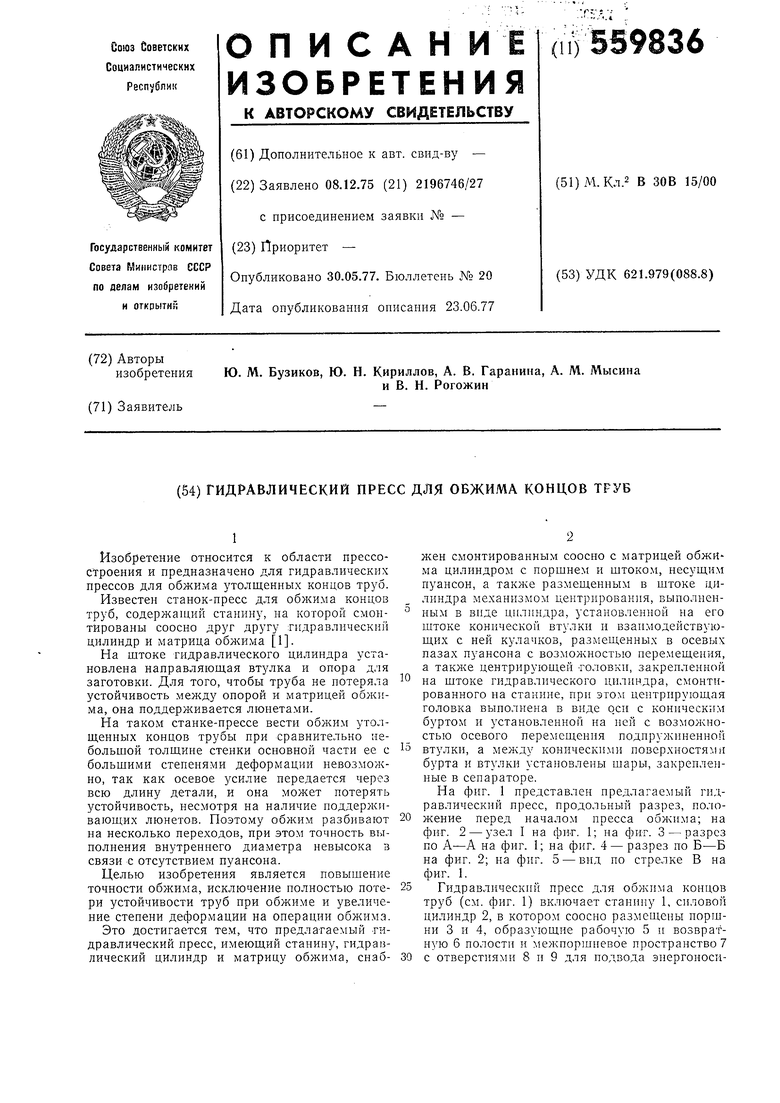

Центрирующая головка (см. фиг. 2) включает ось 39 с коническим буртом, связанную со штоком 40 гидравлического цилиндра 41, скрепленного винтами 42 через лоток 43 со станиной 1 (см. фиг. 4). На ось 39 надета noi,пружиненная коническая втулка 44. Размещенные между коническими поверхностями шары 45 закреплены в сепараторе 46, который в свою очередь закреплен от осевого перемещения гайкой 47, а гайка 48 с центрирующим конусом навинчена на ось 39.

Перед началом работы гидравлического пресса ролики роликовой матрицы 38 разведены в радиальном направлении (от центра), поршни 3 и 4 силового цилиндра 2 находятся в крайнем левом положении (рабочая полость 5, межпоршневое пространство 7 соединено со сливом), поршень 20 со штоком 21 механизма центрирования находится в крайне.м левом положении, заготовка 12 лежит на лотке 43, а центрирующая головка находится в крайне.м правом положении.

Перед началом работы пресса включается гидропривод, и трубчатая заготовка 12 с помощью питателя (не показан) подается на приемный лоток 43, расположенный соосно с роликовой матрицей 38 и пуансоном 11. Затем рабочая жидкость подается в рабочую полость гидравлического цилиндра 41, шток 40 которого будет выдвигаться влево вместе с закрепленной на нем шариковой центрирующей головкой до тех пор, пока

1парики 45 не упрутся в торец заготовки 12 и продвинут ее влево, оденут иа нуансон 11 до упора во втулку 32 съемника. Под действием осевого усилия, развиваемого гидравлическим цилиндром 41, шары 45 сблизятся в радиальном ианравлении, зайдут в отверстие заготовки 12 и будут взаимодействовать с ее внутренней поверхностью, сама же заготовка 12 сядет на центрирующий конус гайки 48 (во время одевания заготовки на пуансон и проталкивания ее через ролики роликовой матрицы 38 последние разведены).

Одновременно сэтим рабочая жидкость подается в рабочую полость 26 через отверстие 25 в крышке 24, поршень 20 со штоком 21 перемещается вправо, причем при его перемещении коническая втулка 27 взаимодействуег с кулачками 13, раз.мещенными в пазах пуансона 11, раздвигая их в радиальном направлении, тем самым центрируя заготовку 12 относительно пуансона 11. Затем подается ко.манда на сведение роликов роликовой матрицы 38 до необходимого диаметрального размера (диаметральный размер настроен заранее). При сведении роликов роликовой матрицы обжимаемый конец трубы деформируется ими до полного соприкосновения внутренней новерхности заготовки с поверхностью пуансона. Для проведения процесса обжима подается команда на рабочий ход силового цилиндра 2, для чего рабочую жидкость подают в рабочую полость 5 через отверстие 8, а возвратная полость 6 соединяется со сливом через отверстие 9. Порщень 3 со штоком 10 и закрепленным в нем пуансоном 11, со встроенным в них механизмом центрирования перемещается вправо и заодно перемещает поршень 4 со штоком 31 и закрепленной в нем втулкой 32 съемника. Последняя, упираясь в торец обжимаемого конца трубчатой заготовки 12, проталкивает ее через сведенные ролики роликовой матрицы 38 под действием усилия, развиваемого силовым цилиндром. Когда процесс обжима заканчивается, ролики роликовой матрицы разводятся в радиальном направлении от центра, при этом рабочая нолость 26 цилиндра центрирования через отверстие 25 соединяется со сливом, а шток 21 поршня 20 под действием пружины 22 отводится в исходное положение. При перемещении штока 21 с конической втулкой 27, которая взаимодействует с кулачками 13, последпие сближаются в радиальном направлении, освобождая деталь. Затем подается команда на съем обжатой заготовки 12 с пуансона И. Для съема заготовки с пуансона рабочая жидкость нод давлением нодается через отверстие 14 во втулке 15 по каналу 16 и радиальным отверстиям 17 в межпоршневое пространство 7, а рабочая полость 5 через отверстие 8 сообщается со сливом. Под действием давления жидкости в межпоршневой полости 7 иоршень 3 начинает перемещаться влево вместе со штоком 10 и закрепленным в нем пуансоном 11, а поршень 4 с закрепленной в его штоке 31 втулкой 32 съемника остается на месте, в результате чего оожатая заготовка запирается в торец втулки 32 с1 емпикя и снимается с нуансона. Олноврехгенно с этим в возвратную полость гидравлического цилиндра 41 подается рабочая жидкость, и шток 40 вместе с закрепленной на нем осью 39 и гайкой 48 с центрирующим конусом (центрирующая толовка) отойдут вправо. При перемещении центрирующей головки вправо шары 45, упирающиеся во внутренний бурт заготовки, перемещают ее по приемному лотку 43 из зоны роликовой матрицы в свободное пространство для последующего его сброса. При перемещении за готовка упирается в упор, находящийся на лотке {не показан), а шары 45 под действием осевого усилия гидравлического цилиндра 41 сжимаются в радиальном направлении, отодвигая коническую втулку 44 влево до тех пор, пока центрирующая Головка свободно выйдет из внутренней поверхности заготопкн. Затем заготовка с помощью механизма выгрузки (не показан) сбрасывается с приемного лотка 43, освобождая его для приема следуюп1ей заготовкгг.

После этого подается порп1ень 4. возвращается в исходное ноложение, для этого жидкость под давлением подается через отверстнс 9 в возвратную полость 6, а межпорншевос пространство 7 через отверстия 17, канал 16 и отверстие 14 сообщается со сливом.

Под действием давления жидкости поршень 4 со штоко.м 31 и закрепленной на нем BTV/Iкой 32 съемника возвращается в исходное положение.

Затем рабочий никл автоматн.чески noi/iopnется.

В таком выполненип гндравлический пресс для обжима концов труб позволяет повысить устойчивость обжимаемой трубы в ходе процессе обжима ц точность обжимаемых деталей.

Формула изобретения

1.Гидравлический пресс для обжшга концов труб, содер.жащий станину, на которой смонтированы соосно друг другу гидравлический цилиндр и матрица обжима, отличающийся тем. что, с целью повьииения точности обжнмаемых деталей, он снабжен смонтированным соосно с матрицей обжима цилиндром с норщнем н HITOKOM, несущим цуансон, а также размещенным в Н1токе цилиндра механизмом центрирования, выполненным в виде цилиндра, устаиовленной на его штоке коннческой втулки и взаимодействующих с ией кулачков, размещенных в осевых назах иуансона с возможностью перемещения, а также неитрирующей головки, закрепленной па илтоке гидравлнческого цилиндра, смонтированного на станине.

2.Пресс но н. 1. отличающийся тем, что цеитрирующая головка выполнеца в виде оси с конпческнм буртом и устаиовлеиной на ней с возможностью осевого ,ення нодпружиненной конической втулки, при этом между коническими поверхностямп бхрта и втулки установлены и:арьт, закрепленные в сепараторе.

Источники информации, принятые во впнманне при экспертизе:

1. Горбунов М. Н. Штамповка деталей из трубчатых заготовок, М., Машгиз, 19GO, с. 63, пне. 25. 18 W Xf / 8 2 ЗБ 3 7 r/ f В Ю J J7

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| Штамп для деформирования трубных заготовок | 1974 |

|

SU490530A1 |

| Устройство для обжима концов труб | 1982 |

|

SU1031593A1 |

| Штамп для обжига концов труб | 1978 |

|

SU795646A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| Гидравлическое предохранительное устройство для защиты кривошипных прессов от перегрузки | 1975 |

|

SU534372A1 |

| Устройство для обжима трубчатых заготовок | 1980 |

|

SU937085A1 |

| СПИРАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРИВОД | 2021 |

|

RU2769486C1 |

| Гидравлический импульсный пресс-автомат | 1981 |

|

SU1009807A1 |

0

А-А //J

/7

Pus,j

B-ff

8

Авторы

Даты

1977-05-30—Публикация

1975-12-08—Подача