ff SIf IS 16 1i

(Л

00

ел

со

СА:) S 13 11 7

Изобретение относится к изменению диаметра концов труб обработкой давлением.

Известно устройство для обжима концов труб, содержащее смонтированную на -станине обжимную роликовую матрицу, установленную по ее оси оправку с центрирующей головкой на конце и гидроцилиндр привода осевого перемещения оправки 1.

Недостатками известного пресса являются низкая производительность и сложность конструкции, так как главный цилиндр содержит два поршня и три штока, в одном из которых размещен порщневой цилиндр привода механизма центрирования. .Всеми этими элементами главного цилиндра необходимо управлять иСоверщать соответствующие движения в цикле работы пресса. Все подвижные элементы главного цилиндра требуют соответствующих сложных узлов уплот нения.

Цель изобретения - повыщение производительности и упрощение конструкции.

Указанная цель достигается тем, что устройство, содержащее смонтированную на станине обжимную матрицу, установленную по ее оси оправку с центрирующей головкой на конце и гидроцилиндр привода осевого перемещения оправки, снабжено охватывающей оправку втулкой с толкателем, установленной с возможностью осевого перемещения относительно оправки, и поперечиной с регулируемыми упорами, закрепленной в оправке на конце противоположном центрирующей головке при этом в корпусе гидроцилиндра и втулки выполнены диаметрально расположенные продольные пазы, в которых размещены края поперечин, а регулируемые упоры размещены в пазах и установлены на корпусе гидроцилиндра привода осевого перемещения оправки.

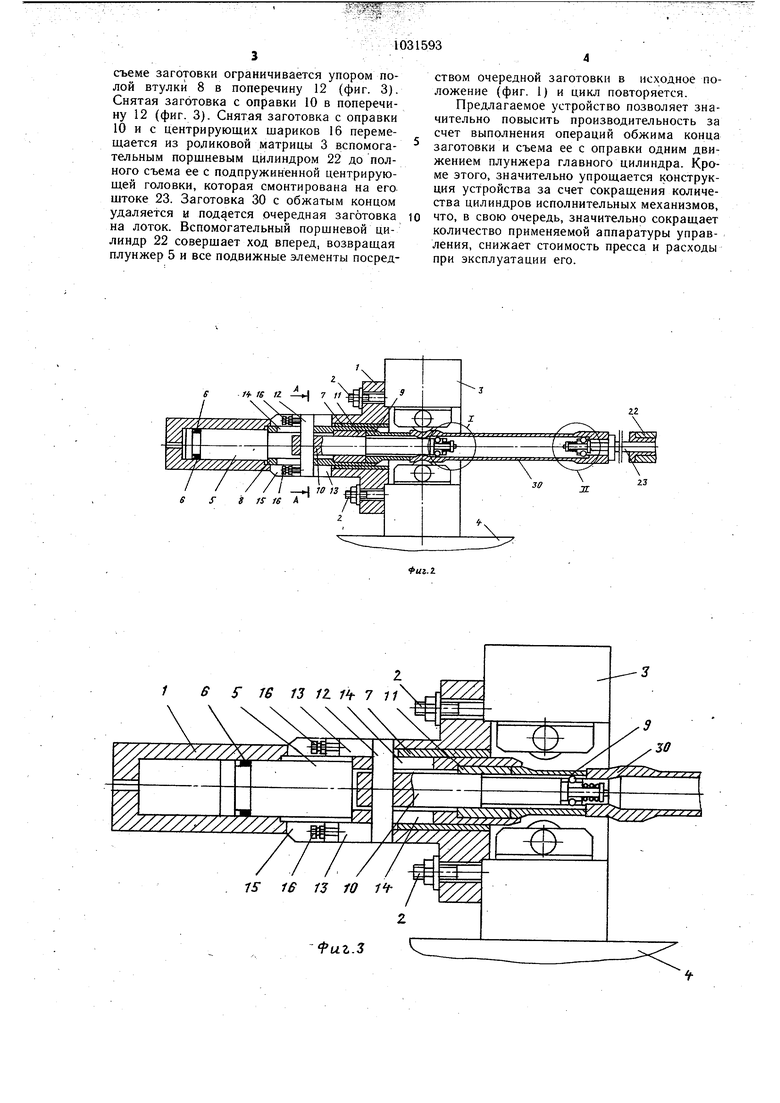

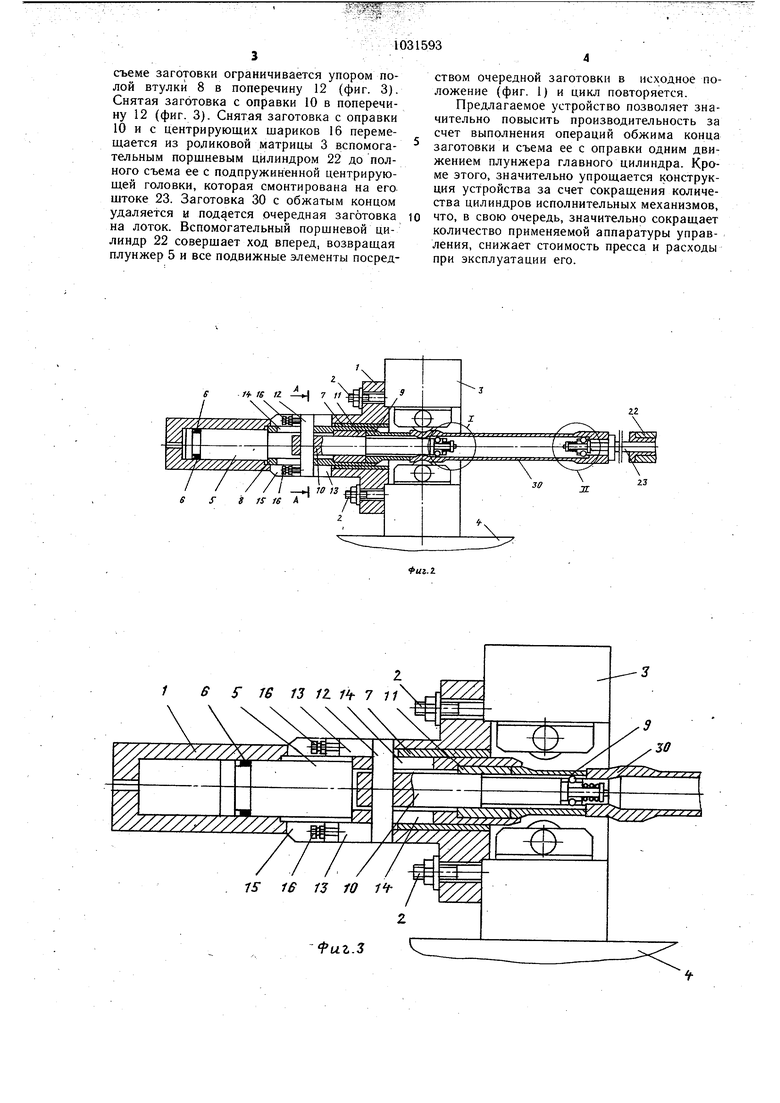

На фиг. 1 показано устройства (поло жение перед обжимом конца трубы), продольный разрез; на фиг. 2 - то же, положение вначале обжима трубы; на фиг. 3 - то же положение в конце съема с пуансона обжатой трубы; на фиг. 4 - узел 1 на фиг. 2 (положение в конце обжима трубы); на фиг. 5 - узел II на фиг. 2; на фиг. 6 - разрез А-А на фиг. 2.

Устройство для обжима концов труб состоит из корпуса 1 цилиндра плунжерного который посредством щпилек 2 жестко соосно смонтирован с роликовой матрицей 3, установленной на станине 4. В корпусе цилиндра 1 подвижно размещены плунжер 5 с уплотнением 6 и посредством направляющей 7 полая направляющая втулка 8, в которой жестко закреплен толкатель 9 и подвижно смонтирована оправка 10, посредством напраляющей 11. На одном торце оправки 10 неподвижно размещеном торце оправки 10 неподвижно смонтирована поперечина 12, которая соответственно подвижно размещена в пазах 13 корпуса цилиндра 1 и в пазах 14 полой направляющей втулки 8. Посредством дополнительных пазов 15 в корпусе цилиндра 1 жестко закреплены регулируемые упоры (бол ты) 16. На втором торце оправки 10 соответственно смонтирована подпружиненная центрирующая головка (фиг. 4), состоящая

из сепаратора 17 с щариками 18, которые постоянно контактируют соответственно с конусными поверхностями оправки 10 и с подпружиненной конической втулкой 19, одетой на хвостовик 20 оправки 10, на которой

жестко закреплена опорная гайка 21.

На станине 4 смонтирован вспомогательный порщневой цилиндр 22 к штоку которого жестко прикреплен хвостовик 24, на котором смонтирована вторая подпружиненная центрирующая головка (фиг. 5), которая также состоит из сепаратора 25 с щариками 26 и подпружиненной конической втулки 27. Кроме того, на хвостовике 24 жестко установлены опорная гайка 28 и гайка 29 с центрирующим конусом.

Устройство работает следующим образом.

Заготовка 30 с лотка (не показан) подпружиненной центрирующей головкой, закрепленной на щтоке 23 вспомогательного порщневого цилиндра 22, подается в роликовую матрицу 3, ролики которой посредством приводных цилиндров (не показаны) при этом раскрыты (фиг. 1). Передний торец заготовки 30 перемещается на заданную

0 величину обжима посредством упора его в толкатель 9 и соответствующего упора полой направляющей втулки 8 в поперечину 12, а поперечины 12 в регулируемые болты 16. Заготовка 30 при этом центрируется двумя подпружиненными- головками. После это5 толкатель 9 и соответствующего упора полой направляющей втулки 8 в поперечину 12, а поперечины 12 в регулируемые болты 16. Заготовка 30 при этом центрируется двумя подпружиненными головками. После того, как заготовка подана в роликовую матрицу 3 на требуемую величину для обжима и центрирования осуществляется смыкание роликов (фиг. 2). Подается команда на ход плунжера 5, который перемещает одновременно полую направляющую втулку 8, толкатель 9, оправку 10, поперечину 12 и заготовку 30. После того, как конец трубы полностью будет обжат, поперечина 12 упирается в корпус цилиндра 1 и тем самым прекращает перемещение оправки 10 со своей центрирующей головкой. Плунжер 5 продолжает свое движение только с полой направляющей втулки 8 и с толкателем 9 до полного съема заготовки с оправки 10 и до перемещения обжатого торца заготовки 30 за центрирующие шарики 18 (фиг. 3). Таким образом, одним движением плунжера 5

5 осуществляется обжим конца трубы 30 и съем ее с внутреннего пуансона. После обжатия конца трубы ролики раскрываются. Перемещение плунжера 5 при обжиме и

съеме заготовки ограничивается упором полой втулки 8 в поперечину 12 (фиг. 3). Снятая заготовка с оправки 10 в поперечину 12 (фиг. 3). Снятая заготовка с оправки 10 и с центрирующих шариков 16 перемещается из роликовой матрицы 3 вспомогательным порщневым цилиндром 22 до полного съема ее с подпружиненной центрирующей головки, которая смонтирована на его штоке 23. Заготовка 30 с обжатым концом удаляется и подается очередная заготовка на лоток. Вспомогательный поршневой цилиндр 22 совершает ход вперед, возвращая плунжер 5 и все подвижные элементы посредством очередной заготовки в исходное положение (фиг. 1) и цикл повторяется.

Предлагаемое устройство позволяет значительно повысить производительность за счет выполнения операций обжима конца заготовки и съема ее с оправки одним движением плунжера главного цилиндра. Кроме этого, значительно упрощается конструкция устройства за счет сокращения количества цилиндров исполнительных механизмов, что, в свою очередь, значительно сокращает количество применяемой аппаратуры управления, снижает стоимость пресса и расходы при эксплуатации его.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для обжима концов труб | 1975 |

|

SU559836A1 |

| Устройство для гидропрессования трубчатых изделий | 1987 |

|

SU1532172A1 |

| Устройство для обработки поршневых колец | 1985 |

|

SU1292968A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| Устройство для изготовления оболочек с продольными гофрами | 2024 |

|

RU2836372C1 |

| УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК | 1992 |

|

RU2006325C1 |

| Устройство для формования фланца на конце трубы из термопластов | 1989 |

|

SU1729778A1 |

| Устройство для калибровки трубных заготовок | 1979 |

|

SU854744A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

УСТРОЙСТВО ДЛЯ ОБЖИМА КОНЦОВ ТРУБ, содержащее смонтированную на станине обжимную матрицу, установленную по ее оси оправку с центрирующей головкой на конце и гидроцилиндр привода осевого перемещения оправки, отличающееся тем, что, с целью повышения произ водительности, оно снабжено охватывающей оправку втулкой с толкателем, установленной с возможностью осевого перемещения от носительно оправки и поперечиной с регулируемыми упорами, закрепленной в оправке на конце, противоположном центрирующей головке, при этом в корпусе гидроцилиндра и втулки выполнены диаметрально расположенные продольные пазы, в которых размещены края поперечины, а регулируемые упоры размещены в пазах и установлены на корпусе гидроцилиндра привода осевого перемещения оправки.

Узел I

fuz.S

19 2.0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидравлический пресс для обжима концов труб | 1975 |

|

SU559836A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1983-07-30—Публикация

1982-03-23—Подача