Изобретение относится к области переработки древесины, а именно, области производства целлюлозы, и может быть использовано при производстве целлюлозы путем удаления нецеллюлозных веществ из целлюлозосодержащих материалов, преимущественно древесины.

Известен способ получения целлюлозы (US, патент 4012280, 1977), включающий варку древесных материалов в щелочном варочном растворе при повышенных температуре и давлении в присутствии окислительно-восстановительного катализатора (антрахинон или его производные).

Недостатком известного способа следует признать низкие механические характеристики получаемой целлюлозы.

Известен способ получения целлюлозы (SU, авторское свидетельство 761647, 1972), включающий варку целлюлозосодержащих материалов в варочном растворе, содержащем органическую кислоту и перекись водорода в присутствии катализатора - серной кислоты.

Недостатком известного способа следует признать низкие механические характеристики получаемой целлюлозы.

Известен способ получения целлюлозы (RU, патент 2119987, 1998), включающий варку целлюлозосодержащего материала в сульфидном варочном щелоке, причем сульфидный варочный щелок содержит смешанное магний-натриевое основание.

Недостатком известного способа следует признать низкие механические характеристики получаемой целлюлозы.

Наиболее близким аналогом предложенного изобретения можно признать способ варки целлюлозы (RU, патент 2135665, 1999), включающий варку целлюлозосодержащего сырья в водном растворе щелочи в присутствии спиртов и окислительно-восстановительного катализатора (антрахинона).

Недостатком известного способа следует признать низкие механические характеристики получаемой целлюлозы.

Техническая задача, решаемая посредством предложенного изобретения, состоит в разработке способа получения целлюлозы, характеризуемой высокой механической прочностью.

Технический результат, получаемый при реализации изобретения, состоит в улучшении экологической обстановки вблизи предприятий-производителей целлюлозы за счет исключения из технологического цикла соединений серы, а также повышении процента выхода целлюлозы, обладающей высокими механическими характеристиками.

Для достижения указанного технического результата предложено использовать способ получения целлюлозы, включающий варку целлюлозосодержащего сырья в водном растворе щелочи в присутствии спиртов и катализатора, причем в качестве катализатора используют комплексное соединение, содержащее марганец (II) и хелатообразующий лиганд. Обычно в качестве лиганда используют ацетилацетон или N-фенилантраниловую кислоту при соотношении марганец (II):лиганд = 1:1. Предпочтительно при реализации способа используют этиловый спирт, однако могут быть использованы также метиловый или изопропиловый спирты при их содержании 20 - 30% от объема варочного раствора. Преимущественно катализатор используют в количестве 0,001-0,005% от массы абсолютно сухой древесины.

Для получения используемого катализатора необходимо смешать в соответствующем мольном соотношении (предпочтительно 1:1) предварительно приготовленные растворы MnCl2 и лиганда.

В базовом варианте предложенный способ реализуют следующим образом.

Целлюлозосодержащий материал заливают щелочно-спиртовым варочным раствором. Гидромодуль варки составляет от 1:3 до 1:5, а температура варки - 150-170°С. Предпочтительно поднимать температуру процесса до конечной в течение 1,5 - 2,5 часов с выдерживанием температуры постоянной в районе 110 - 130°С для улучшения пропитки древесины варочным раствором. Время варки на конечной температуре зависит от необходимой степени провара целлюлозы. Катализатор вводят в варочный раствор непосредственно перед подачей на варку. В остальном способ не имеет отличий от известного способа получения целлюлозы с использованием щелочных варочных растворов.

Конкретные условия реализации способа (температура и состав варочного раствора, временные режимы) определяют исходя из состава и характеристик целлюлозосодержащего сырья.

В одном из вариантов реализации способа еловую щепу заливают щелочным (концентрацией NaOH 60-65 г/л) варочным раствором, содержащим 25 объемных % этанола. Гидромодуль варки 1:5. Температура варки 160-165°С, подъем температуры до конечной в течение 2 часов с 30-минутной стоянкой на 120°С для улучшения пропитки древесины варочным раствором. Время варки на конечной температуре 4-5 часов в зависимости от необходимой степени провара целлюлозы. Катализатор в количестве 0,001-0,003% от массы абсолютно сухой древесины задают в варочный раствор непосредственно перед подачей раствора на варку.

В другом варианте реализации способа щепу лиственных пород деревьев заливают щелочным (концентрацией NaOH 55-60 г/л) варочным раствором, содержащим 20 объемных % метанола. Гидромодуль варки 1:4. Температура варки 165-170°С, подъем температуры до конечной в течение 2 часов с 30-минутной стоянкой на 130°С для улучшения пропитки древесины варочным раствором. Время варки на конечной температуре 5-5,5 часов в зависимости от необходимой степени провара целлюлозы. Катализатор в количестве 0,003-0,005% от массы абсолютно сухой древесины задают в варочный раствор непосредственно перед подачей на варку.

В третьем варианте реализации способа сосновую щепу заливают щелочным (концентрацией NaOH 65-70 г/л) варочным раствором, содержащим 28 объемных % этанола. Гидромодуль варки 1:3. Температура варки 160-165°С, подъем температуры до конечной в течение 2 часов с 30-минутной стоянкой на 125°С для улучшения пропитки древесины варочным раствором. Время варки на конечной температуре 4 - 4,5 часов в зависимости от необходимой степени провара целлюлозы. Катализатор в количестве 0,002-0,004% от массы абсолютно сухой древесины задают в варочный раствор непосредственно перед подачей на варку.

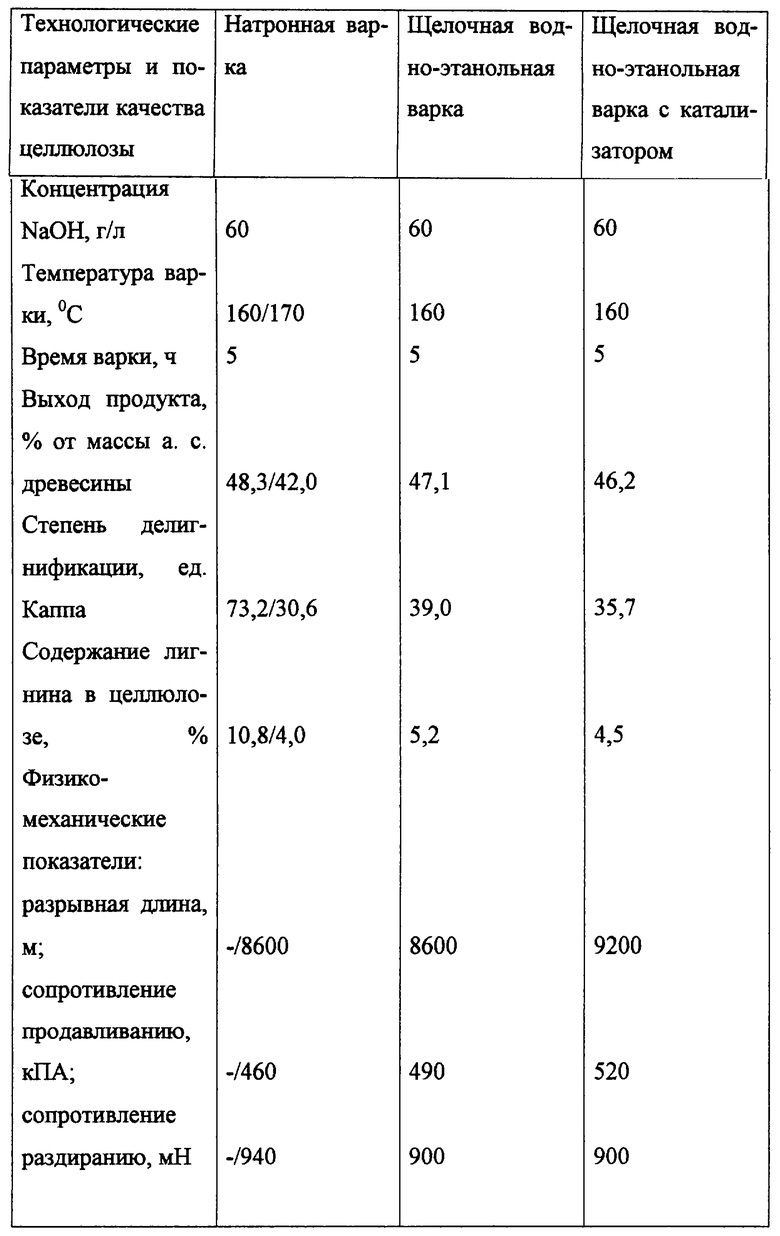

Сравнительные данные для натронной варки, щелочной водно-этанольной варки и щелочной вводно-этанольной варки с предложенным катализатором представлены в таблице.

Для сульфатной небеленой целлюлозы марки НСК-1 нормируется разрывная длина (9000 м) и сопротивление продавливанию (500 кПа).

Натронная варка при 160°С не позволяет получить целлюлозу, древесина не проваривается и не разделяется на волокна при промывке водой, поэтому показатели механической прочности не определены.

Разработан новый экологически безопасный водно-этанольный способ получения целлюлозы в щелочной среде с использованием гомогенного катализатора, позволяющий

- повысить экологическую безопасность производства за счет исключения из производственного цикла токсичных минеральных реагентов (соединений серы);

- увеличить выход целлюлозы на 3-4%;

- повысить показатели механической прочности целлюлозы до значений, характерных для сульфатной целлюлозы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2011 |

|

RU2474635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2005 |

|

RU2287036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2590882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2004 |

|

RU2257437C1 |

| Способ получения целлюлозы | 1979 |

|

SU829749A1 |

| Способ получения беленой конопляной целлюлозы | 2020 |

|

RU2735263C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2318940C1 |

| Способ получения сульфатной целлюлозы | 1983 |

|

SU1172966A1 |

| Способ получения целлюлозы | 1987 |

|

SU1454892A1 |

Способ может быть использован при производстве целлюлозы. Способ получения целлюлозы включает варку целлюлозосодержащего сырья в водном растворе щелочи с присутствии спиртов и катализатора. В качестве катализатора используют комплексное соединение, содержащее марганец (II) и хелатообразующий лиганд. Способ отличается получением целлюлозы высокой прочности. 5 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1997 |

|

RU2135665C1 |

| Устройство для тепловлажностной обработки строительных изделий | 1988 |

|

SU1692845A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭПОКСИСОЕДИНЕНИЙ, СМЕСЬ ЭПОКСИСОЕДИНЕНИЙ, КЛЕЮЩАЯ И УПЛОТНЯЮЩАЯ МАССА, СВЯЗУЮЩЕЕ | 1991 |

|

RU2086572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2206654C1 |

Авторы

Даты

2004-10-10—Публикация

2003-08-25—Подача