(54) СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАЗМЕРНЫХ ПАРАМЕТРОВ ЭКСТРУДИРУЕМЫХ ЗАГОТОВОК

1

Изобретение относится к области автоматизации размерных параметров получаемых непрерывным способом изделий, например, при экструзии рукавов

Известны системы автоматического регулировайия размерных параметров экструдируемых заготовок, содержащие датчик-размерного параметра экструдируемой заготовки, блок регулятора, электроннчгй потенциометр,и исполнительный механизм, изменяющий скорост отвода заготовки 1.

Известные системы не имеют связи С поиводом червяка экструдера, что ведет к нестабильности процесса экструзии и, как следствие, к технологическому рассеиванию размеров заготовки.

Из известных схэм автоматического регулирования размерных параметров экструдируе№1х заготовок наиболее близкой по технической сущности является система, содержащая систему стабилизации скорости вращения червяка, включающую задатчик и преобразователь скорости, сумматор и усилитель-преобразователь, систему стабилизации скорости отвода заготовки, включающую задатчик и преобразовател скорости отвода, сумматор и усили- ,

тель-преобразователь, и измерительно устройство для контроля размерного параметра заготовки, включающее задатчик и измерительный преобразователь размера заготовки, сумматор и усилитель-преобразователь 2.

В известной системе возможно значительное рассогласование скорости выхода и отвода экструдируемой заготовки, особенно при больщих сигналах рассогласования в контуре регулирования что приведет к чрезмерному накоплению или растяжению материала в зоне формования и дальнейшему нарушению технологического процесса и разбросу размерных параметров.

Целью изобретения Является повышение размерной точности экструдируемых Заготовок.

Предлагаемая система отличается тем, что она снабжена последовательно соединенными компенсатором, дополнительным сумматором и блоком нелинейности, второй вход которого соединен с преобразователем скорости вращения червяйа, а выход соединен через переключатель с сумматором системы стабилизации скорости отвода заготовки, причем второй вход дополнительного сумматора соединен с выходом усилителя-преобразователя измерительного устройства для контроля размерного параметра заготовки, а вход компенсатора - с выходом преобразователя скорости вращения червяка

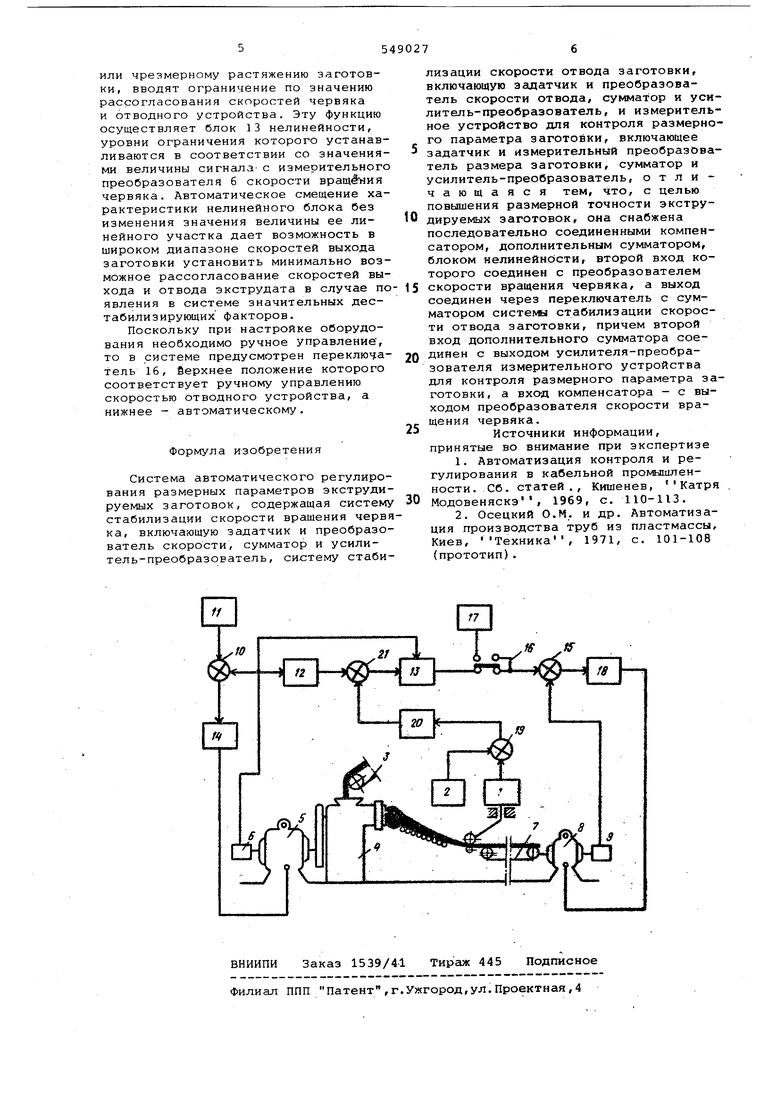

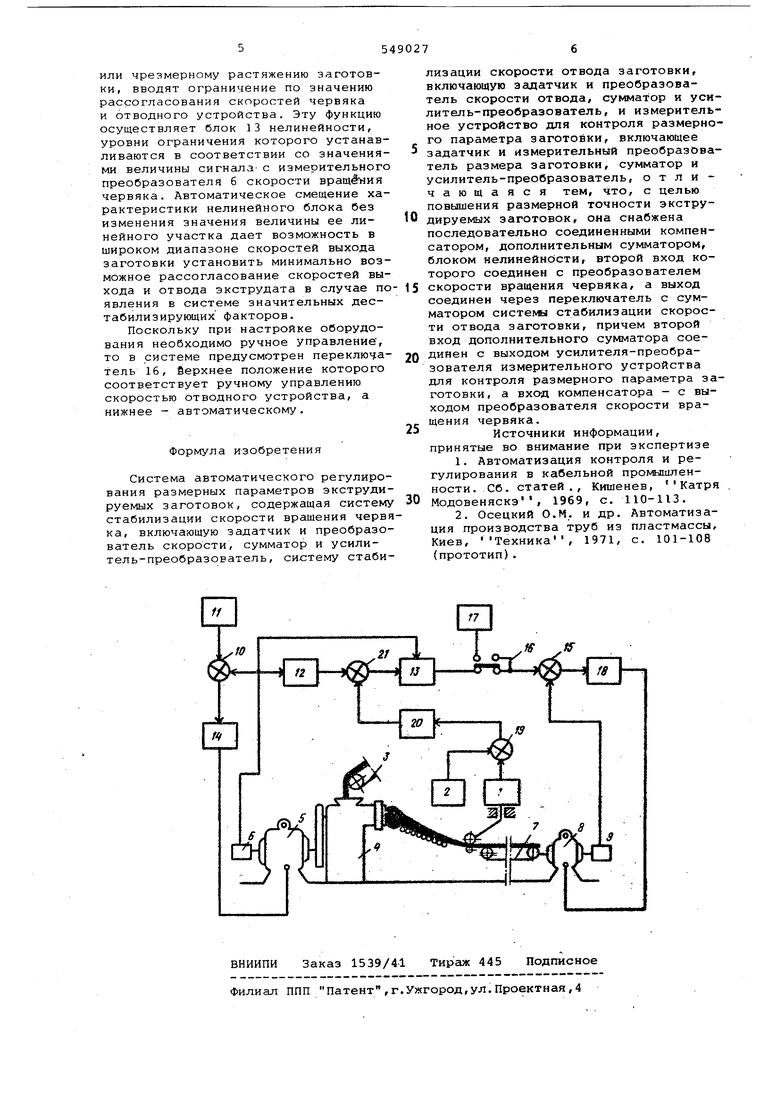

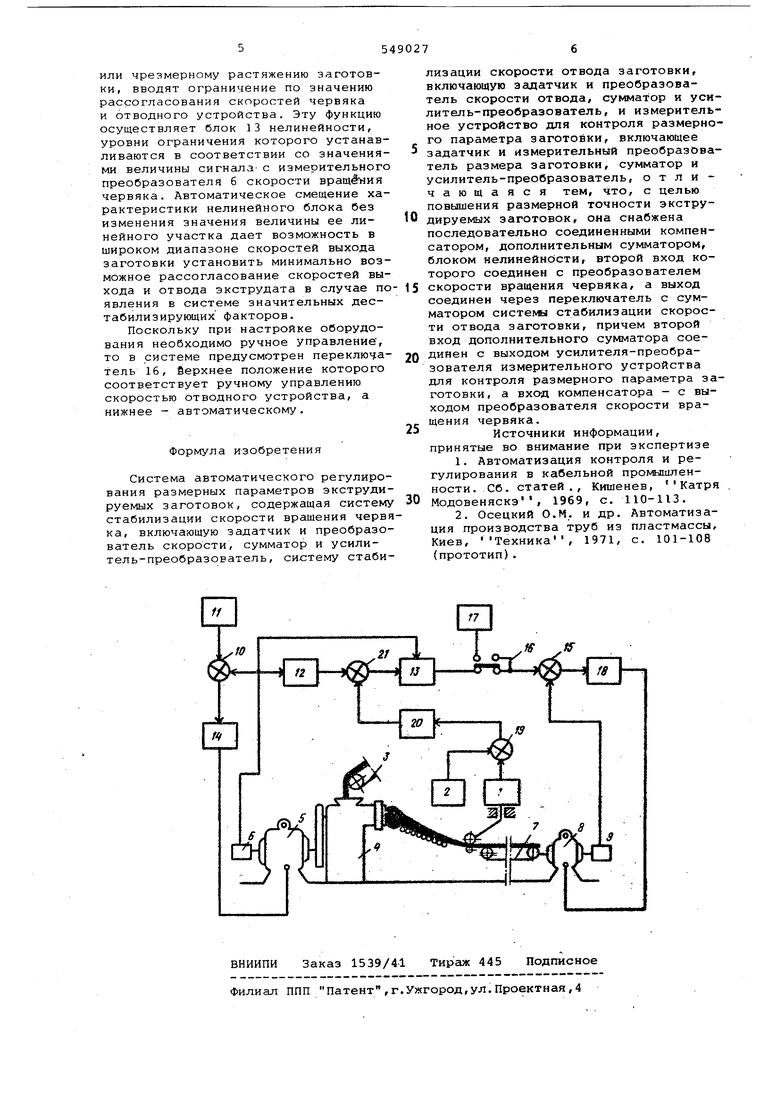

Сущность изобретения поясняется чертежом.

Предлагаемая схема содержит измерительное устройство 1 с задатчиком 2 размера автокамерного рукава,питательный транспортер 3, подающий непрерывно резиновую ленточку в бункер экструдера .4, двигатель 5 привода червяка, с которым кинематически связан преобразователь 6 скорости червяка, отводное устройство 7, транспортирующее автокамерный рукав, двигатель 8 привода отводного устройства, с которым кинематически связан преобразователь 9 скорости отвода, сумматор 10, вход которого связа с задатчиком 11 скорости червяка, измерительным преобразователем б скорости червяка, блоком 12 компенсации и блоком 13 нелинейности, осуществляющим ограничение входных сигналов сверху и снизу и имеющим регулируему характеристику,а выход - через усилитель Г4 с двигателем 5 привода червяка, сумматор 15,входы которого связан соответственно с измерительным преобразователем 9 скорости отвода и через переключатель 16 с задатчиком

17скорости отвода или с блоком нелинейности 13, а выход - усилитель

18с двигателем 8 привода отводного Устройства, сумматор 19, входы которого связаны с задатчиком 2 размера и измерительным устройством 1, а выход - через усилитель-преобразователь 20 с сумматором 21.

Система автоматического регулирования размерных параметров экструдируемой заготовки работает следующим образом.

Режим работы экструдера устанавливается задатчиком 11 скорости червяка путем воздействия на двигатель 5 привода червяка выходным сигналом усилителя 14, В экструдер 4 с помощью питательного транспортера 3 непрерывно подается резиновая ленточка. С установлением скорости вращения червяка автоматически устанавливается соответствующая линейная скорость отводного устройства 7 при замкнутых нижних контактах переключателя 16.

Изменение параметров технологического процесса шприцевания, т.е,, температуры состава, вязкости подаваемо смеси, напряжения питающей сети, режи1«юв охлаждения корпуса и червяка и т.д. вызывает изменение давления в головке, что в свою очередь вызывает изменение скорости выхода экструдера и тем самым размерных его параметров

Нестабильность скорости вращения червяка снижается замкнутым контуром

регулирования скорости, включающим измерительный преобразователь 6, блок 11 задачи скорости, усилитель 14, двигатель 5 привода червяка.

Через цепь блока 12 компенсации образуется параметрическая связь по скорости червяка, обеспечивая согласование скорости червяка и отводного устройства 7, а также формирование упреждающих сигналов для исключения влияния изменения скорости на размерные параметры заготовки. Компенсирую1цее воздействие формируется . цепью регулирования по возмущению: измерительный преобразователе 6 скорости вращения червяка, блок 12 компенсации, сумматор 21, блок-13 нелинейности, переключатель 16, сумматор 15, усилитель 18, двигатель 8 привода отводного устройства 7, вызывая изменения линейной скорости отводного устройства в соответствии с изменением скорости выхода экструдат

Для более точного регулирования размерного параметра заготовки-ширины рукава применен контур регулирования по отклонению, включающий измерительное устройство 1 с задатчиком 2 размера заготовки, сумматор 19, усилитель-преобразователь 20, сумматор 21, блок 13 нелинейности, переключатель 16, сумматор 15, усилитель 18, двигатель 8 привода отводного устройства 7. Измерительное устройство для исключения чистого временного запаздывания расположено в зоне регулирующего воздействия,т.е. в промежутке от головки экструдера до приемного барабана отводного устройства.

При отклонении, ширины заготовки от номинального фиксируемого задатчиком 2 размера заготовки сигнал рассогласования с выхода сумматора 1 подается на двигатель 8 через последовательно соединенные усилительпреобразователь 20, сумматор 21, бло 13 нелинейности, переключатель 16, сумматор 15, усилитель 18, вызывая изменение линейной скорости отводного устройства и соответственно изменение ширины заготовки, что приводит к изменению сигнала с выхода измерительного устройства 1 и, следовательно, к уменьшению рассогласования с выхода сумматора 19.

Нестабитьность линейной скорости отводного устройства, обусловленная воздействием многочисленных случай.ных факторов, компенсируется замкнутым контуром, регулирования, включаюМим измерительный преобразователь 9 скорости, сумматор 15, усилитель 18, двигатель jB привода отводного устройства 7.

Для исключения значительного рассогласования между скоростями выхода из головки заготовки и отбора, приводящего к накоплению материала

Авторы

Даты

1981-03-15—Публикация

1974-12-30—Подача