Изобретение относится к области автоматического управления процессами формообразования экструдируемых полимерных изделий, в частности к управлению диаметром пленочного рукава, экструдируемого как через неподвижную, так и через вращающуюся формующие головки - с двухсторонним внутренним и наружным воздушным охлаждением пленки.

Цель изобретения - повышение качества пленки за счет стабилизации ширины рукава при вращении формующей головки и изменении высоты зоны затвердевания пленки.

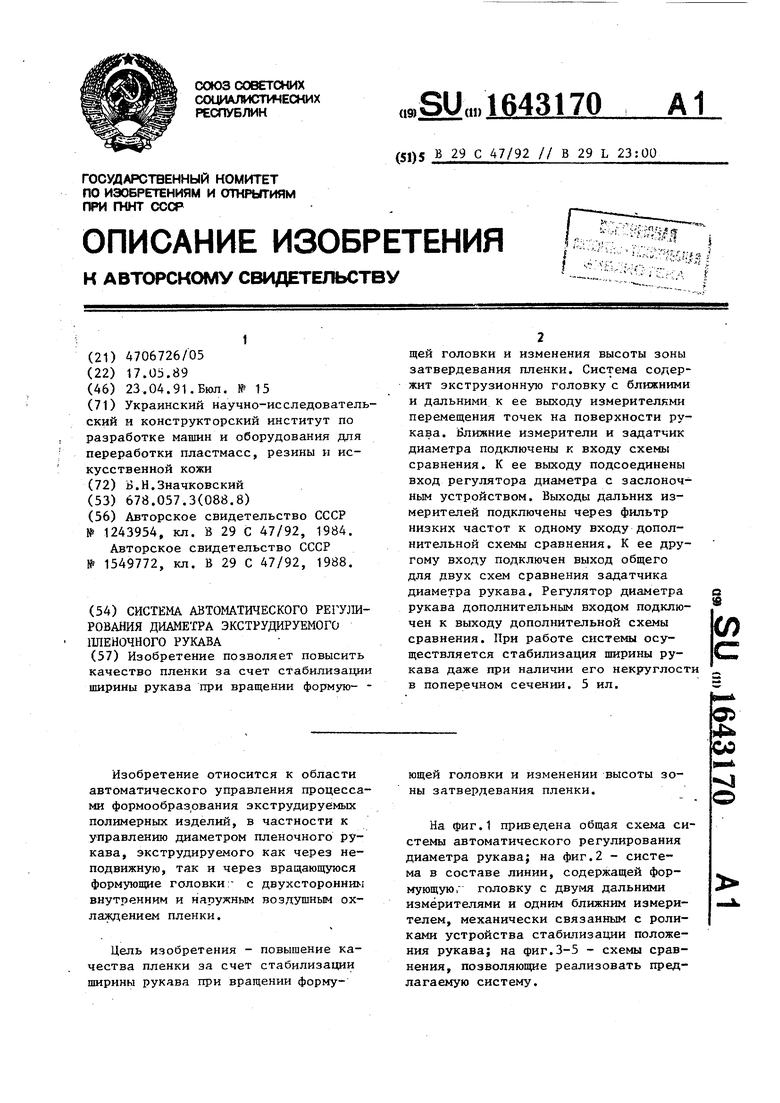

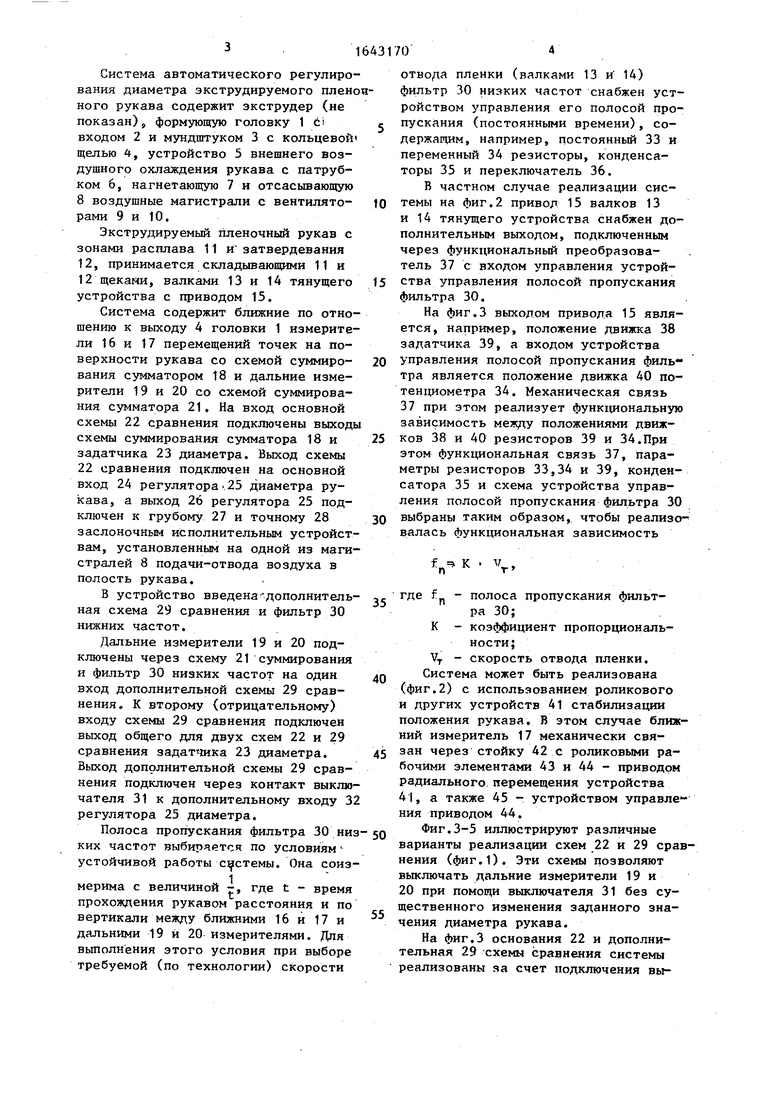

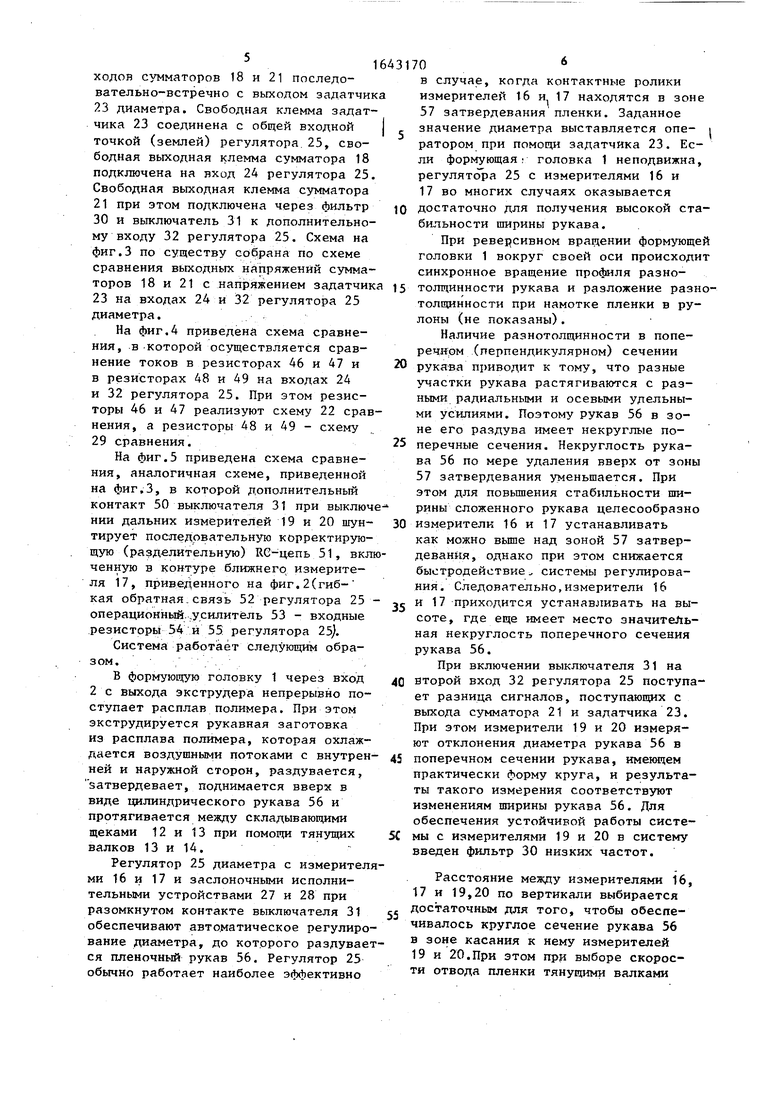

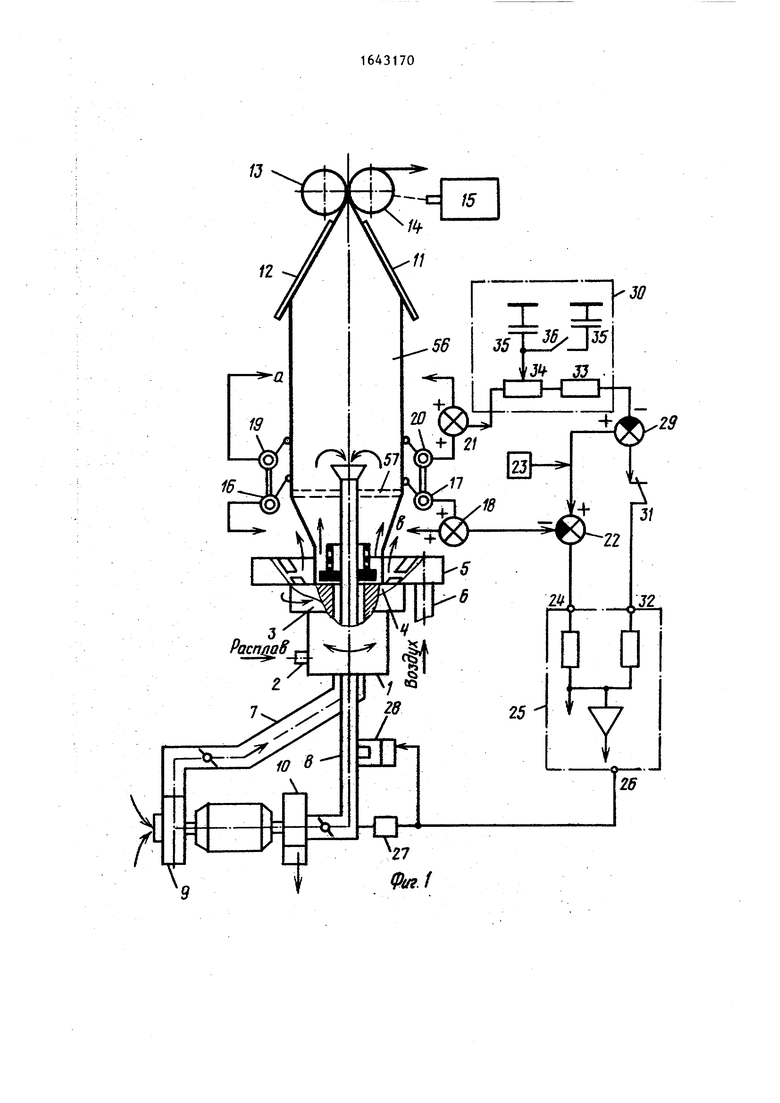

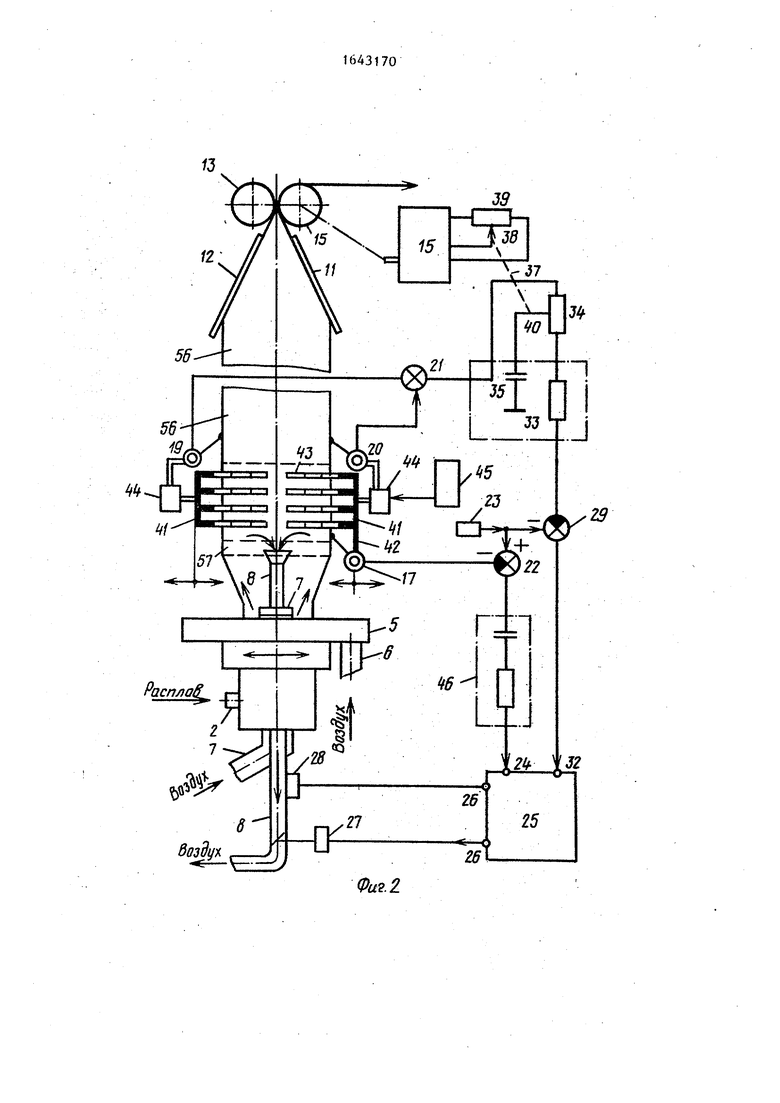

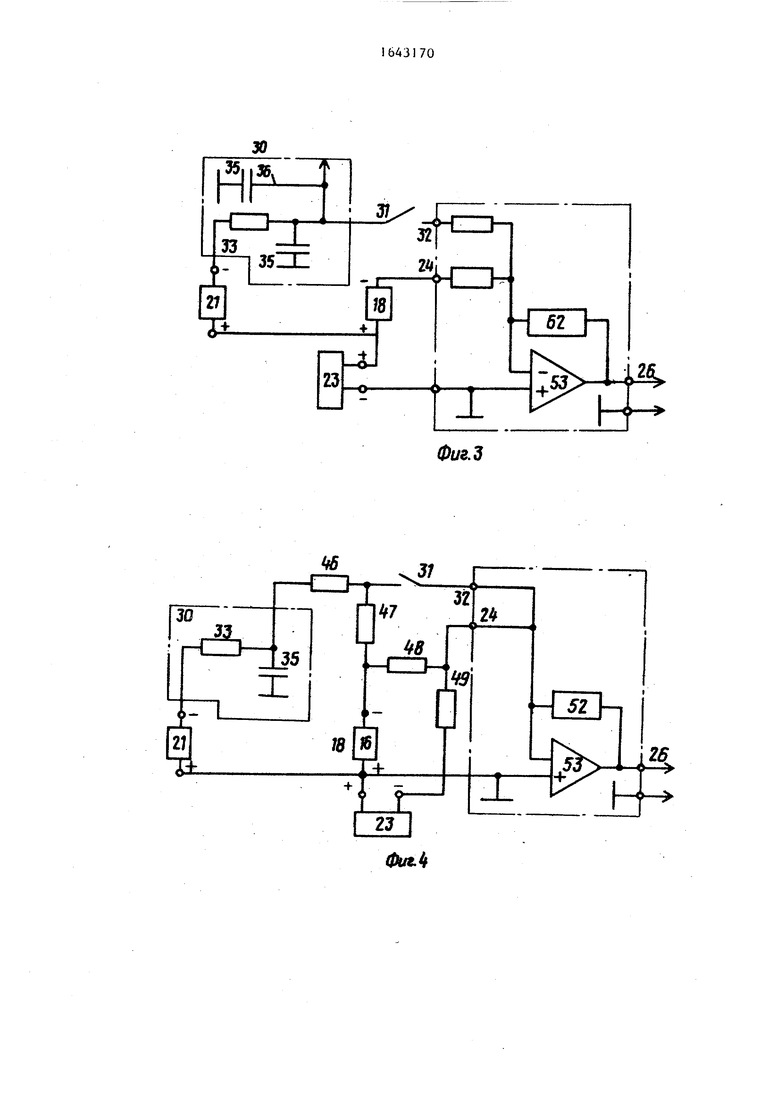

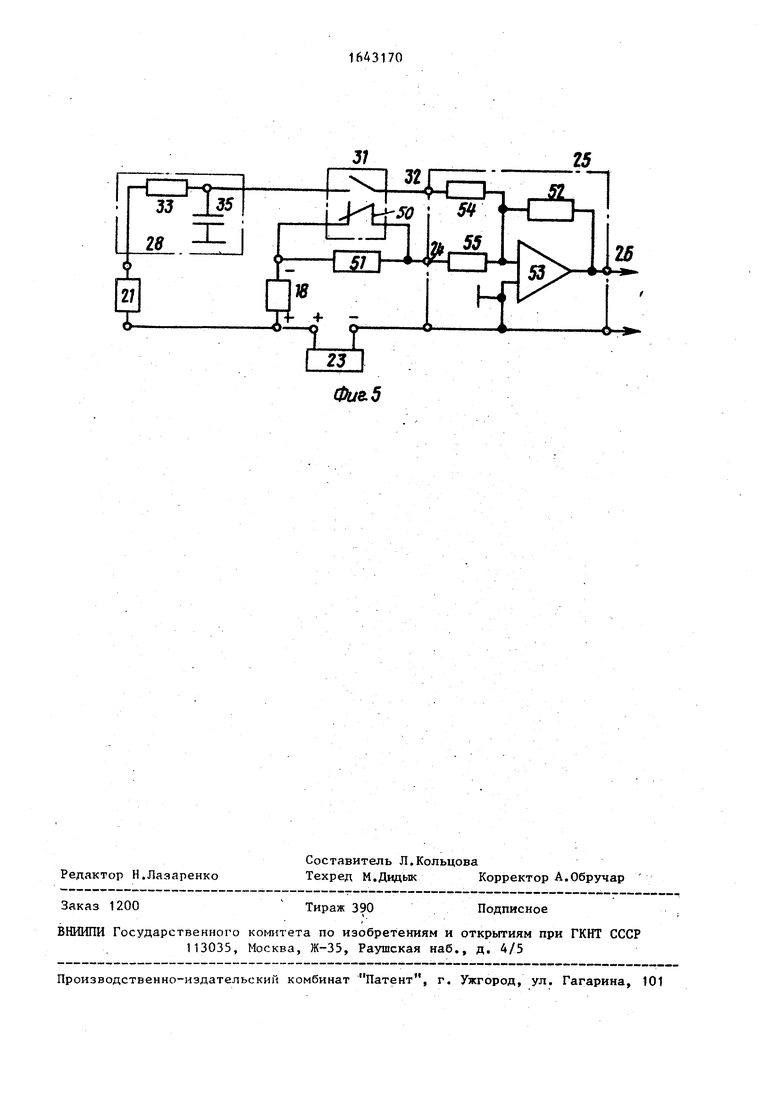

На фиг.1 приведена общая схема системы автоматического регулирования диаметра рукава; на фиг.2 - система в составе линии, содержащей формующую г головку с двумя дальними измерителями и одним ближним измерителем, механически связанным с роликами устройства стабилизации положения рукава; на фиг.3-5 - схемы сравнения, позволяющие реализовать предлагаемую систему.

О5 Ј

00

3

Система автоматического регулирования диаметра экструдируемого пленочного рукава содержит экструдер (не показан), формующую головку 1 ci входом 2 и мундштуком 3 с кольцевой щелью 4, устройство 5 внешнего воздушного охлаждения рукава с патрубком 6, нагнетающую 7 и отсасывающую 8 воздушные магистрали с вентилято- рами 9 и 10.

Экструдируемый пленочный рукав с зонами расплава 11 и затвердевания 12, принимается складывающими 11 и 12 щеками, валками 13 и 14 тянущего устройства с приводом 15.

Система содержит ближние по отношению к выходу 4 головки 1 измерители 16 и 17 перемещений точек на поверхности рукава со схемой суммиро- вания сумматором 18 и дальние измерители 19 и 20 со схемой суммирования сумматора 21. На вход основной схемы 22 сравнения подключены выходы схемы суммирования сумматора 18 и задатчика 23 диаметра. Выход схемы 22 сравнения подключен на основной вход 24 регулятора25 диаметра рукава, а выход 26 регулятора 25 подключен к грубому 27 и точному 28 заслоночным исполнительным устройствам, установленным на одной из магистралей 8 подачи-отвода воздуха в полость рукава.

В устройство введена дополнитель- ная схема 29 сравнения и фильтр 30 нижних частот.

Дальние измерители 19 и 20 подключены через схему 21 суммирования и фильтр 30 низких частот на один вход дополнительной схемы 29 сравнения. К второму (отрицательному) входу схемы 29 сравнения подключен выход общего для двух схем 22 и 29 сравнения задатчика 23 диаметра. Выход дополнительной схемы 29 сравнения подключен через контакт выключателя 31 к дополнительному входу 32 регулятора 25 диаметра.

Полоса пропускания фильтра 30 низ ких частот выбирается по условиям устойчивой работы системы. Она соизмерима с величиной -, где t - время прохождения рукавом расстояния и по вертикали между ближними 16 и 17 и дальними 19 и 20 измерителями. Для выполнения этого условия при выборе требуемой (по технологии) скорости

отвода пленки (валками 13 и 14) фильтр 30 низких частот снабжен устройством управления его полосой пропускания (постоянными времени), содержащим, например, постоянный 33 и переменный 34 резисторы, конденсаторы 35 и переключатель 36.

В частном случае реализации системы на фиг.2 привод 15 валков 13 и 14 тянущего устройства снабжен дополнительным выходом, подключенным через функциональный преобразователь 37 с входом управления устройства управления полосой пропускания фильтра 30.

На фиг.З выходом привода 15 является, например, положение движка 38 задатчика 39, а входом устройства управления полосой пропускания фильтра является положение движка 40 потенциометра 34. Механическая связь 37 при этом реализует функциональную зависимость между положениями движков 38 и 40 резисторов 39 и 34.При этом функциональная связь 37, параметры резисторов 33,34 и 39, конденсатора 35 и схема устройства управления полосой пропускания фильтра 30 выбраны таким образом, чтобы реализовалась функциональная зависимость

v

где f - полоса пропускания фильтра 30;

К - коэффициент пропорциональности;VT - скорость отвода пленки.

Система может быть реализована (фиг.2) с использованием роликового и других устройств 41 стабилизации положения рукава. В этом случае ближний измеритель 17 механически связан через стойку 42 с роликовыми рабочими элементами 43 и 44 - приводом радиального перемещения устройства 4|, а также 45 - устройством управления приводом 44.

Фиг.3-5 иллюстрируют различные варианты реализации схем 22 и 29 сранения (фиг.1). Эти схемы позволяют выключать дальние измерители 19 и 20 при помощи выключателя 31 без существенного изменения заданного значения диаметра рукава.

На фиг.З основания 22 и дополнительная 29 схемы сравнения системы реализованы за счет подключения выходов сумматоров 18 и 21 последовательно-встречно с выходом задатчик 23 диаметра. Свободная клемма задатчика 23 соединена с общей входной точкой (землей) регулятора 25, свободная выходная клемма сумматора 18 подключена на вход 24 регулятора 25. Свободная выходная клемма сумматора 21 при этом подключена через фильтр 30 и выключатель 31 к дополнительному входу 32 регулятора 25. Схема на фиг.З по существу собрана по схеме сравнения выходных напряжений сумматоров 18 и 21 с напряжением задатчик 23 на входах 24 и 32 регулятора 25 диаметра.

На фиг.4 приведена схема сравнения, в которой осуществляется сравнение токов в резисторах 46 и 47 и в резисторах 48 и 49 на входах 24 и 32 регулятора 25. При этом резисторы 46 и 47 реализуют схему 22 сравнения, а резисторы 48 и 49 - схему 29 сравнения.

На фиг.5 приведена схема сравнения, аналогичная схеме, приведенной на фиг.З, в которой дополнительный контакт 50 выключателя 31 при выключ нии дальних измерителей 19 и 20 шун- тирует последовательную корректирующую (разделительную) КС-цепь 51, вклченную в контуре ближнего измерителя 17, приведенного на фиг.2(гибкая обратная связь 52 регулятора 25 операционный усилитель 53 - входные резисторы 54 и 55 регулятора 25).

Система работает следующим образом.

В формующую головку 1 через вход 2 с выхода экструдера непрерывно поступает расплав полимера. При этом экструдируется рукавная заготовка из расплава полимера, которая охлаждается воздушными потоками с внутрен ней и наружной сторон, раздувается, затвердевает, поднимается вверх в виде цилиндрического рукава 56 и протягивается между складывающими щеками 12 и 13 при помощи тянущих валков 13 и 14.

Регулятор 25 диаметра с измерителми 16 и 17 и заслоночными исполнительными устройствами 27 и 28 при разомкнутом контакте выключателя 31 обеспечивают автоматическое регулирование диаметра, до которого раздуваеся пленочный рукав 56. Регулятор 25 обычно работает наиболее эффективно

а . Q а 15

16431706

в случае, когда контактные

Q 5

0 5

0

5

5

G

измерителей 16 и. 17 находятся в зоне 57 затвердевания пленки. Заданное значение диаметра выставляется one- j ратором при помощи задатчика 23. Если формующая1 головка 1 неподвижна, регулятора 25 с измерителями 16 и 17 во многих случаях оказывается достаточно для получения высокой стабильности ширины рукава.

При реверсивном вращении формующей головки 1 вокруг своей оси происходит синхронное вращение профиля разно- толщинности рукава и разложение разно- толщинности при намотке пленки в рулоны (не показаны).

Наличие разнотолщинности в поперечном (перпендикулярном) сечении рукава приводит к тому, что разные участки рукава растягиваются с разными радиальными и осевыми удельными усилиями. Поэтому рукав 56 в зоне его раздува имеет некруглые поперечные сечения. Некруглость рукава 56 по мере удаления вверх от зоны 57 затвердевания уменьшается. При этом для повышения стабильности ширины сложенного рукава целесообразно измерители 16 и 17 устанавливать как можно выше над зоной 57 затвердевания, однако при этом снижается быстродействие, системы регулирования. Следовательно,измерители 16 и 17 приходится устанавливать на высоте, где еще имеет место значительная некруглость поперечного сечения рукава 56.

При включении выключателя 31 на второй вход 32 регулятора 25 поступает разница сигналов, поступающих с выхода сумматора 21 и задатчика 23. При этом измерители 19 и 20 измеряют отклонения диаметра рукава 56 в поперечном сечении рукава, имеющем практически форму круга, и результаты такого измерения соответствуют изменениям ширины рукава 56. Для обеспечения устойчивой работы системы с измерителями 19 и 20 в систему введен фильтр 30 низких частот.

Расстояние между измерителями 16, 17 и 19,20 по вертикали выбирается достаточным для того, чтобы обеспечивалось круглое сечение рукава 56 в зоне касания к нему измерителей 19 и 20.При этом при выборе скорости отвода пленки тянущими валками

13 и 14 с приводом 15 оператор выбирает при помощи резистора 34 и переключателя 36 требуемую полосу пропускания фильтра 30 в соответствии с соотношениями, приведенными выше. При неизменном технологическом режиме полоса пропускания фильтра 30 может оставаться неизменной. Она вы- бирается расчетным путем и уточняет- ся экспериментально для каждой рабочей скорости отвода пленки.

Фильтр 30 пропускает полосу низких частот суммарного сигнала измерителей 19 и 20, обеспечивает стабилизацию ширины рукава 56 при вращении формующей головки 1 и при изменении высоты зоны 57 затвердевания рукава 56. При этом в системе, приведенной на фиг.1, коэффициент усиления по входу 32 регулятора 25 в несколько раз выше коэффициента усиления по входу 24. При этом ширина готовой пленки определяется преимущественно дальними измерителя- ми 19 и 20, а ближние 16 и 17 обеспечивают требуемое быстродействие системы.

В системе на фиг.2 RC-цепь 46 разделяет выход схемы 22 сравнения и вход 24 регулятора 35 по постоянному току. Это обеспечивает условия, при которых ширина рукава 56 определяется практически контуром регулирования с дальними измерителями 19 и 20. Ближний измеритель при этом имеет радиальное перемещение вместе с устройством 41 и обеспечивает быстродействие системы. Корпусы дальних измерителей 19 и 21 неподвижны.

Изобретение позволяет расширить область использования предлагаемой системы для линий с вращающимися экструзионными головками, а также дл линий с внутренним воздушным охлаж- дением пленочного рукава, повысить

качество выпускаемой продукции и экономию сырья за счет снижения отклонений ширины рукава при вращении формующей головки и при изменении высоты зоны затвердевания пленки.

Поставленная цель достигается тем, что система снабжена дополнительной схемой сравнения и фильтром нижних частот, содержащим устройство управ- ления его полосой пропускания.

Формула изобретения

Система автоматического регулиро- | вания диаметра экструдируемого пленочного рукава, содержащая экструдер, кольцевую экструзиоиную головку с ближними и дальними относительно ее выхода измерителями перемещений точек на поверхности рукава, схему сравнения, к входам которой подключены ближние измерители и задатчик диаметра рукава, а к выходу - вход регулятора диаметра рукава с заслоночным исполнительным устройством, установленным на воздушной магистрали подачи- отвода воздуха в полость рукава, отличающаяся тем, что, с целью повышения качества пленки за счет стабилизации ширины рукава при вращении формующей головки и изменения высоты зоны затвердевания пленки, система снабжена дополнительной схемой сравнения и фильтром низких частот с устройством управления его полосой Пропускания, выходы дальних измерителей подключены через фильтр низких частот к одному входу дополнительной схемы сравнения, к ее второму входу подключен выход общего для двух схем сравнения запатчика диаметра рукава, а регулятор диаметра рукава снабжен дополнительным входом, подключенным к выходу дополнительной схемы сравнения.

/J

30

о

( X- N

Ко

ЈJ

§

См

sj

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом формообразования экструдируемого пленочного рукава | 1988 |

|

SU1549772A1 |

| Устройство для регулирования диаметра пленочного рукава | 1987 |

|

SU1453365A1 |

| Исполнительный механизм | 1988 |

|

SU1737406A1 |

| СПОСОБ ДИСТАНЦИОННОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ГЛУБИНЕ ОБЪЕКТА И АКУСТИЧЕСКИЙ ТЕРМОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061408C1 |

| Устройство для автоматического регулирования ширины рукавной пленки из пластмассы | 1977 |

|

SU730589A1 |

| Система автоматического регулиро-ВАНий РАзМЕРНыХ пАРАМЕТРОВ эКСТРу-диРуЕМыХ зАгОТОВОК | 1974 |

|

SU549027A1 |

| СИСТЕМА ДИСПЕТЧЕРСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ИНКАССАТОРСКИМИ МАШИНАМИ | 2011 |

|

RU2463665C1 |

| УСТРОЙСТВО ДЛЯ ОПОВЕЩЕНИЯ О ПАВОДКЕ ИЛИ СЕЛЕ | 2000 |

|

RU2190255C2 |

| Устройство контроля тока регулятора нагрузки горной машины | 1981 |

|

SU1016504A1 |

| СИСТЕМА ДИСПЕТЧЕРСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ИНКАССАТОРСКИМИ МАШИНАМИ | 2005 |

|

RU2303293C2 |

Изобретение позволяет повысить качество пленки за счет стабилизации ширины рукава при вращении формую- щей головки и изменения высоты зоны затвердевания пленки. Система содержит экструзионную головку с ближними и дальними к ее выходу измерителями перемещения точек на поверхности рукава. Ближние измерители и задатчик диаметра подключены к входу схемы сравнения. К ее выходу подсоединены вход регулятора диаметра с заслоночным устройством. Выходы дальних измерителей подключены через фильтр низких частот к одному входу дополнительной схемы сравнения. К ее другому входу подключен выход общего для двух схем сравнения задатчика диаметра рукава. Регулятор диаметра рукава дополнительным входом подключен к выходу дополнительной схемы сравнения. При работе системы осуществляется стабилизация ширины рукава даже при наличии его некруглости в поперечном сечении. 5 ил. 1 (Л

S3

eg

ii

о r-

T

J3

I

jPltF

28

m i

00

Фиг. 5

Редактор Н.Лазаренко

Составитель Л.Кольцова

Техред М.Дидык Корректор А.Обручар

Заказ 1200

Тираж 390

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

M..M«iwt w« «M - - - - - - - - - - т u --J

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

J/

25

so w

55

o-

Подписное

| Устройство для автоматического контроля толщины рукавных полимерных пленок | 1984 |

|

SU1243954A1 |

| Солесос | 1922 |

|

SU29A1 |

| Система управления процессом формообразования экструдируемого пленочного рукава | 1988 |

|

SU1549772A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-04-23—Публикация

1989-05-17—Подача