ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПИШУЩИХ

(54) СПОСОБ НАКОНЕЧНИКОВ

на противоположных, верхней и нилшей, сторонах.

Кроме того, для управления явлениями связывания волокон и Иопарения растворителей с учетом скорости подачи ровницы, что необходимо для получения адекватной сетчатой структуры, процесс ведется таким образом, чтобы ровница последовательно проходила по различным тем1пературны м зонам, не связанным собой.

Согласно одному из вариантов осуществления предлагаемого способа наконечники отделываются по некоторому профилю путем последовательного пропускания через позиции грубой и окончательной отделки.

Благодаря этому способу исключаются недостатки бесцентрового отделочного агрегата, а именно: необходимость изготовления строго прямого нитеобразного наконечника постоянного диаметра, а также необходимость в абсолютно круглой заготовке.

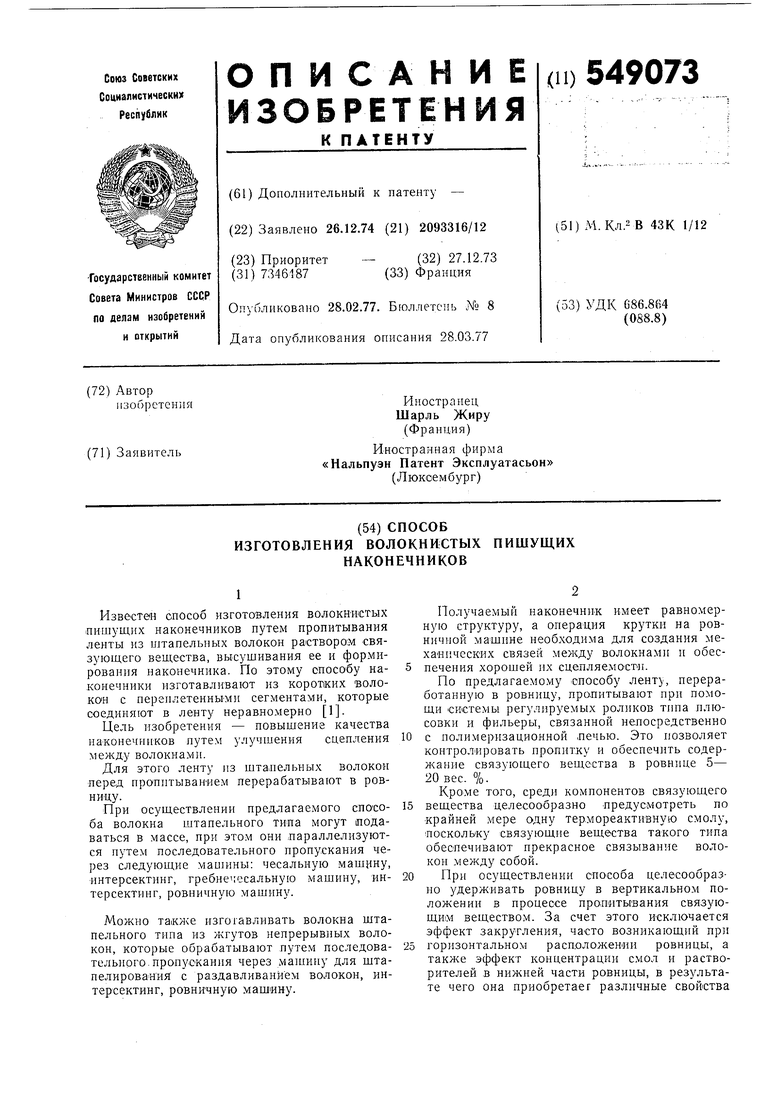

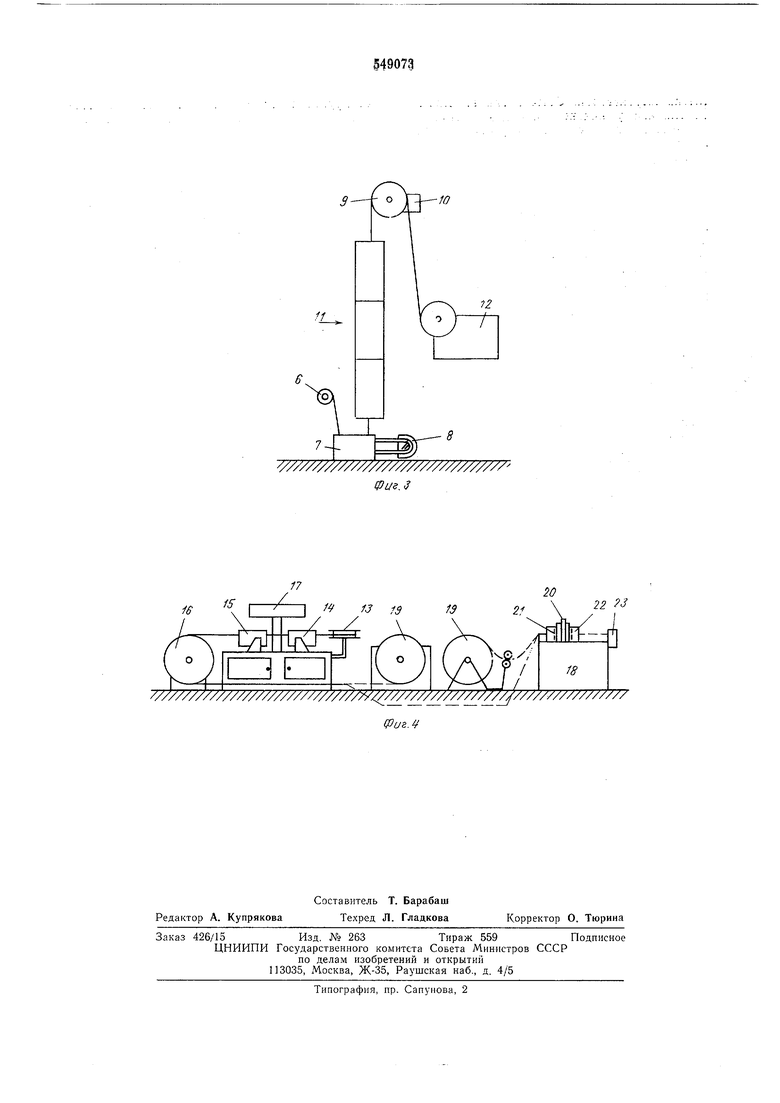

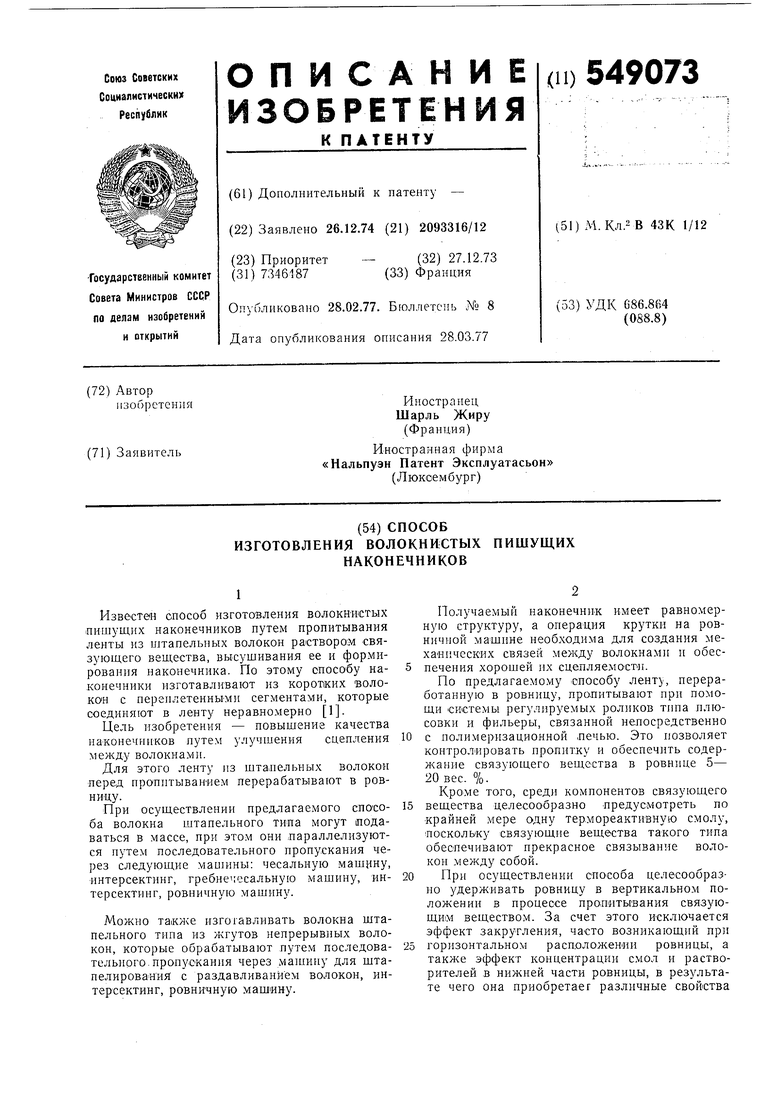

На фиг. 1-4 изображена установка для изготовления волокнистых пишущих наконечников.

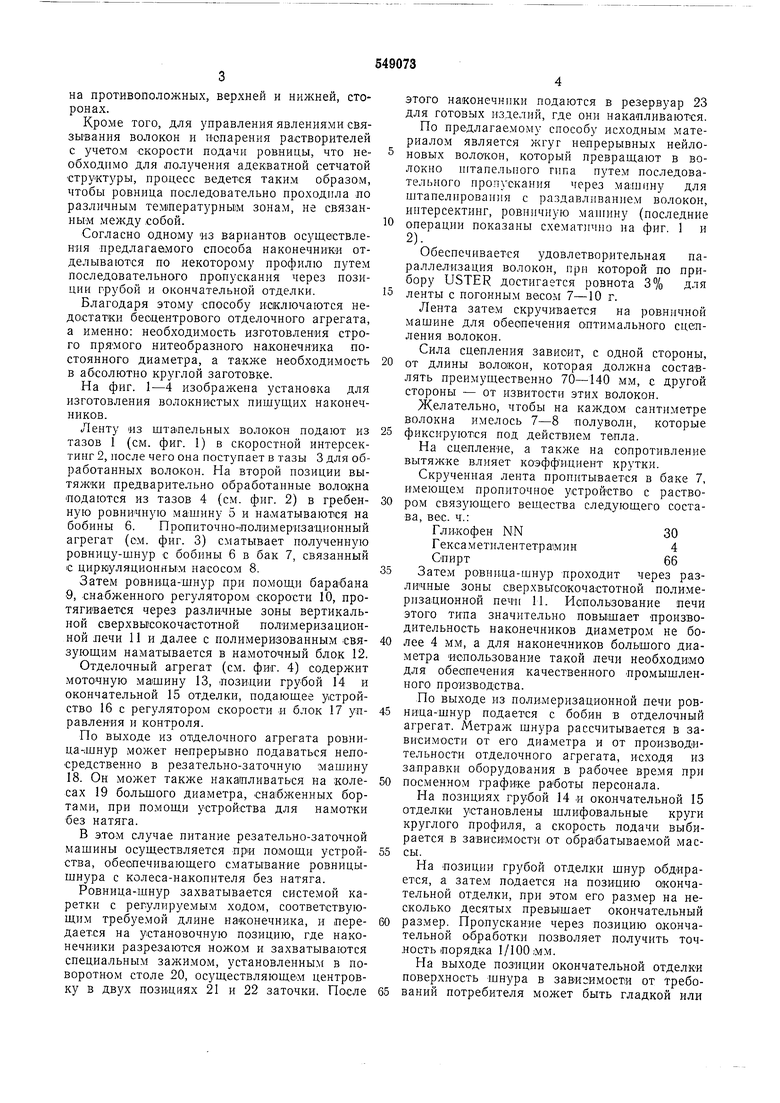

Ленту из шталельных волокон подают из тазов 1 (см. фиг. 1) в скоростной интерсектинг 2, после чего она поступает в тазы 3 для обработанных волокон. На второй позиции вытяжки предварительно обработанные волокна подаются из тазов 4 (см. фиг. 2) в гребенную ровничную машину 5 и наматываются на бобины 6. Пропиточно-полимеризадионный агрегат (ом. фиг. 3) сматывает полученную ровницу-шнур с бобины 6 в бак 7, связанный с циркуляционным naicocoM 8.

Затем ровнида-шнур при помощи барабана 9, снабженного регулятором скорости 10, протягивается через различные зоны вертикальной сверхвысокочастотной полимеризационной лечи 11 и далее с полимеризованным связующим наматывается в на.моточный блок 12.

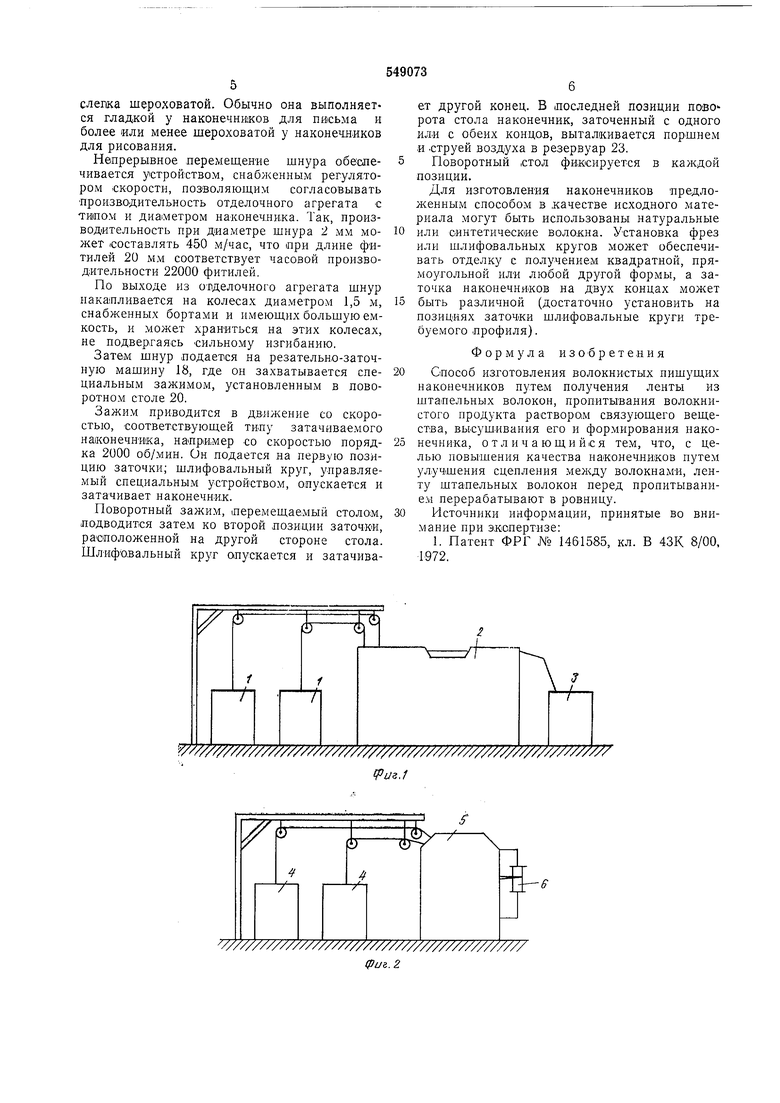

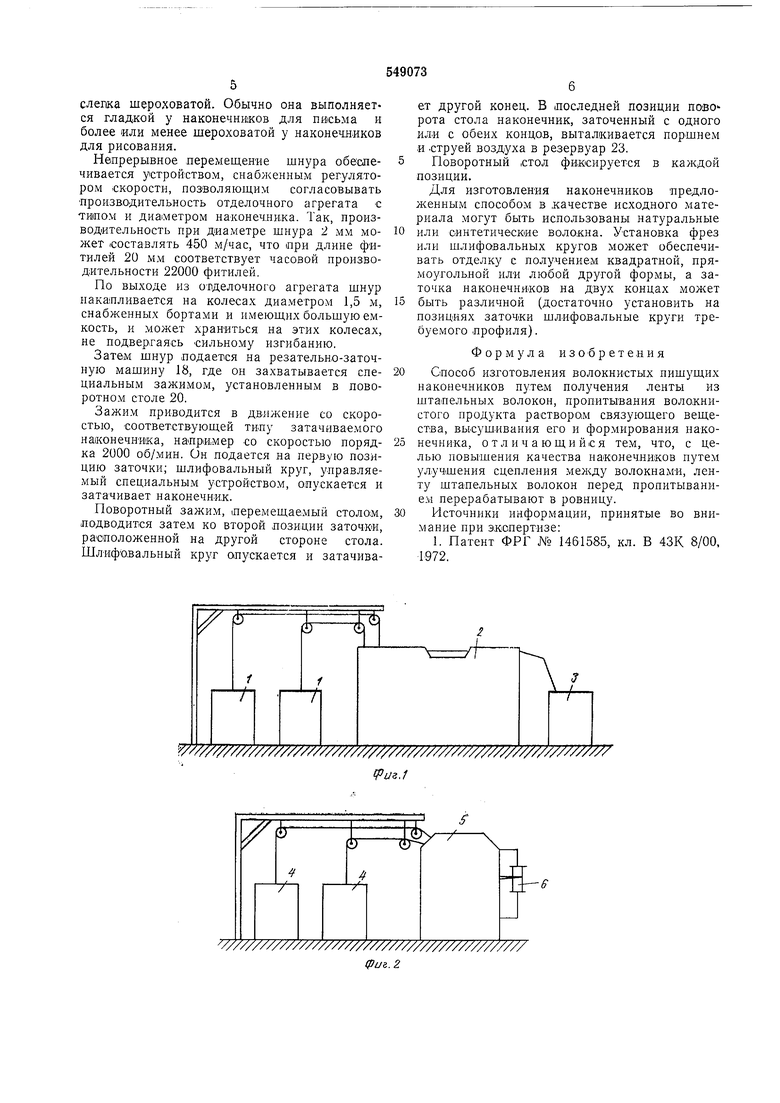

Отделочный агрегат (см. фиг. 4) содержит моточную машину 13, .позиции грубой 14 и окончательной 15 отделки, подающее устройство 16 с регулятором скорости и блок 17 управления и контроля.

По выходе из отделочного агрегата ровиица-,шнур может непрерывно подаваться непосредственно в резательно-заточную машину 18. Он может также накапливаться на колесах 19 большого диаметра, снабженных бортами, при помощи устройства для намотки без натяга.

В этом случае питание резательно-заточной машины осуществляется при помощи устройства, обеспечивающего сматывание ровницышнура с колеса-накопителя без натяга.

Ровница-шнур захватывается системой каретки с регулируемым ходом, соответствующим требуемой длине наконечника, и передается на установочную позицию, где наконечники разрезаются ножом и захватываются специальным зажимом, установленным в поворотном столе 20, осуществляюще-м центровку в двух позициях 21 и 22 заточки. После

этого наконечники подаются в резервуар 23 для готовых изделий, где они накапливаются. По предлагаемому способу исходным материалом является жгуг непрерывных нейлоновых волокон, который превращают в волокио штапельного гипа путем последовательного пропускания через машину для штапелирования с раздавливанием волокон, иптерсектинг, ровничную машину (последние операции показаны схематично на фиг. 1 и 2).

Обеспечивается удовлетворительная параллелизация волокон, при которой по прибору USTER достигается ровнота 3% для ленты с погонным весом 7-10 г.

Лента затем скручивается на ровничной машине для обеспечения оптимального сцепления волокон.

Сила сцепления зависит, с одной стороны, от длины волокон, которая должна составлять преимущественно 70-140 мм, с другой стороны - от извитости этих волокон.

Желательно, чтобы на каждом сантиметре волокна имелось 7-8 полуволн, которые фиксируются под действием тепла.

На сцепление, а также на сопротивление вытял ке влияет коэффициент крутки.

Скрученная леита пропитывается в баке 7, имеющем пропиточное устройство с раствором связующего вещества следующего состава, вес. ч.:

Гли.кофен NN30

Гекса метил ентетрамин4

Спирт66

Затем ровница-шнур проходит через различные зоны сверхвысокочастотной полимеризационной печи 11. Использование печи этого типа значительно повышает производительность наконечников диаметром не более 4 мм, а для наконечников большого диаметра использование такой лечи необходимо для обеспечения качественного промышленного производства.

По выходе из поли.меризационной печи ровнйца-шнур подается с бобин в отделочный агрегат. Метраж шнура рассчитывается в зависимости от его диаметра и от производительности отделочного агрегата, исходя из заправки оборудования в рабочее время при посменном графике работы персонала.

На позициях грубой 14 и окончательной 15 отделки зстановлены шлифовальные круги круглого профиля, а скорость подачи выбирается в зависимости от обрабатываемой массы.

На позиции грубой отделки шнур обдирается, а затем подается на позицию окончательной отделки, при этом его размер на несколько десятых превышает окончательный размер. Пропускание через позицию окончательной обработки позволяет получить точность порядка 1/100 iMM.

На выходе позиции окончательной отделки

поверхность шнура в зависимости от требований потребителя может быть гладкой или

слегка шероховатой. Обычно она выполняется гладкой у наконечников для письма и более ИЛИ менее шероховатой у наконечников для рисования.

Непрерывное перемеш ение шнура обеслечивается устройством, снабженным регулятором скорости, поэволяюш,им согласовывать производительность отделочного агрегата с типом и диа1метром наконечника. Так, производительность при диаметре шнура 2 мм может составлять 450 м/час, что лри длине фитилей 20 мм соответствует часовой производительности 22000 фитилей,

По выходе из овделочного агрегата шнур накапливается на колесах диаметром 1,5 м, снабженных бортами и имеюш,их большую емкость, и может храниться на этих колесах, не подвергаясь сильному изгибанию.

Затем шнур .подается на резательно-заточную машину 18, где он захватывается специальным зажимом, установленным в поворотном столе 20.

Зажим приводится в движение со скоростью, соответствуюш,ей типу затачиваемого наконечника, например со скоростью порядка 2000 об/мин. Он подается на первую позицию заточки; шлифовальный круг, управляемый специальным устройством, опускается и затачивает наконечник.

Поворотный зажим, 1перемеш,ае.мый столом, подводится затем ко второй позиции заточюи, расположенной на другой стороне стола. Шлифовальный круг опускается и затачивает другой конец. В лоследней позиции поворота стола наконечник, заточенный с одного или с обеих концов, выталкивается поршнем и .струей воздуха в резервуар 23.

Поворотный стол фиксируется в каждой позиции.

Для изготовления наконечников предложенным способом в .качестве исходного материала могут быть использованы натуральные

или синтетические волокна. Установка фрез или шлифовальных кругов может обеспечивать отделку с получением квадратной, прямоугольной или любой другой формы, а заточка иаконечников на двух концах может

быть различной (достаточно установить на позициях заточки шлифовальные круги требуемого профиля).

Формула изобретения

Способ изготовления волокнистых нишуш,их наконечников путем получения ленты из штапельиых волокон, пропитывания волокнистого продукта раствором связуюшего вещества, высушивания его и формирования наконечника, отличающийся тем, что, с целью повышения качества наконечников путем улучшения сцепления между волокнами, ленту штапельных волокон перед пропитыванием перерабатывают в ровницу.

Источники информации, принятые во внимание при экспертизе:

1. Патент ФРГ № 1461585, кл. В 43К 8/00. 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1970 |

|

SU278482A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

| Станок для заточки инструмента | 1988 |

|

SU1650391A1 |

| СПОСОБ ФОРМИРОВАНИЯ И ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К ПРЯДЕНИЮ | 2008 |

|

RU2404300C2 |

| АВТОМАТ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 1971 |

|

SU305040A1 |

| Способ получения фасонной пряжи | 1989 |

|

SU1708951A1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕКРУЧЕНОЙ РОВНИЦЫ ИЗ ЛЬНЯНОГО ВОЛОКНА | 1999 |

|

RU2148113C1 |

| Заточной станок | 1988 |

|

SU1664516A1 |

| СПОСОБ ЗАТОЧКИ НЕПЕРЕТАЧИВАЕМОЙ ПЛАСТИНЫ (ВАРИАНТЫ) И ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2432246C2 |

| РОВНИЦА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2164567C1 |

Г/ // ////////////7/////7/777//7/

(pus.1

3 S ///////////////777777//////////////////////////

(риг. 2

//

У//7///////////////7///////////////

i6

////////////////////////////////// //у// ///л /у/7

ю

Фие.З

22

(Риг.

Авторы

Даты

1977-02-28—Публикация

1974-12-26—Подача