Предлагаемый автомат нредназначен для заточки спиральных сверл и может быть использован в инструментальном производстве.

Известны станки для заточки спиральных сверл двумя абразивными кругами, установлеиными на заточные бабки с механизмами компенсации износа шлифовальных кругов. Однако для них характерно периодическое включение механизма правки и механизма компенсации износа кругов, не обесиечиваюHiee высокого качества заточки.

Целью изобретения является разработка автоматического станка для заточки спиральных сверл, обеспечивающего стабильно высокое качество заточки и одновременно с этим экономию абразивов. Это достигается тем, что предлагаемый станок снабжен устройством активного контроля отклонений затачиваемой поверхности инструмента, выполненным в виде подпруженных рычажных щунов, контактирующих с новерхностями заточки и взаимодействующих с электроконтактными датчиками, включенными в схему управления механизмами комненсации износа кругов.

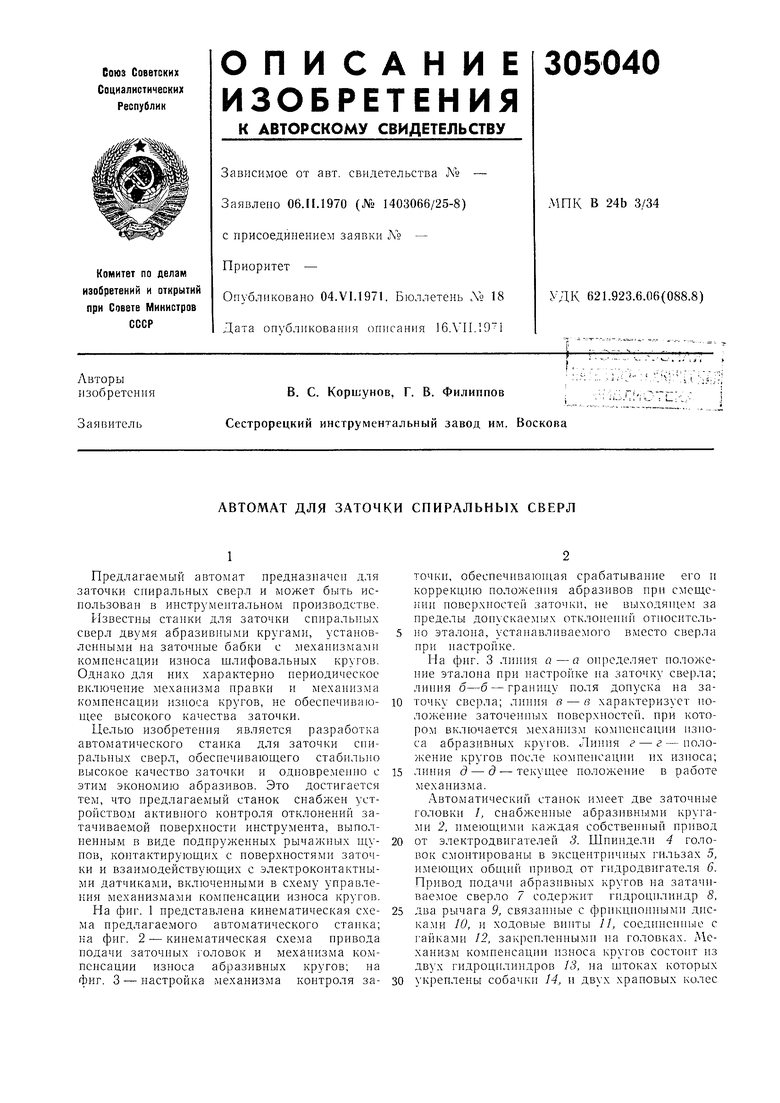

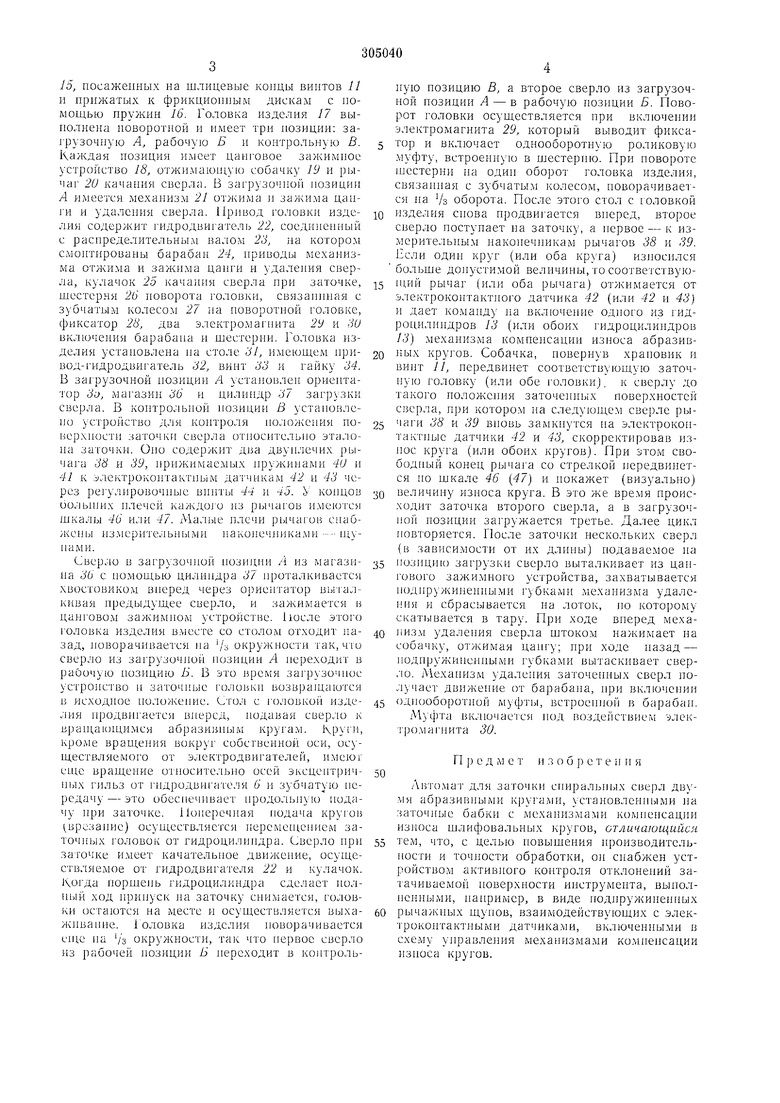

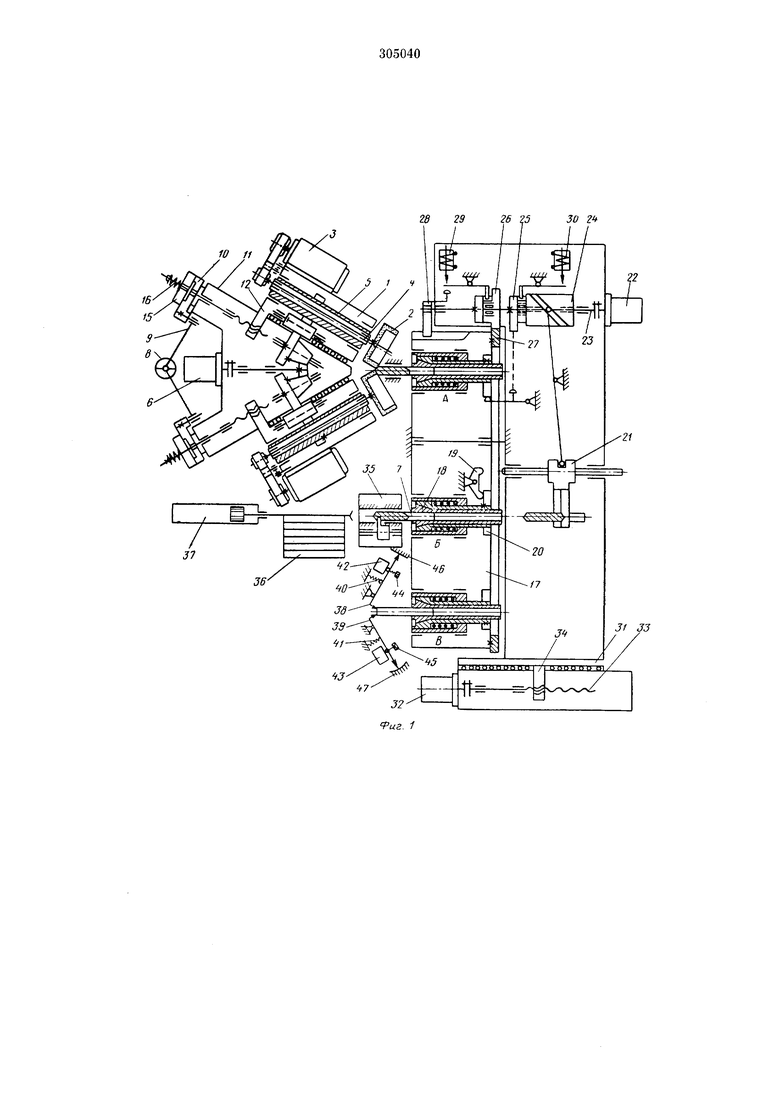

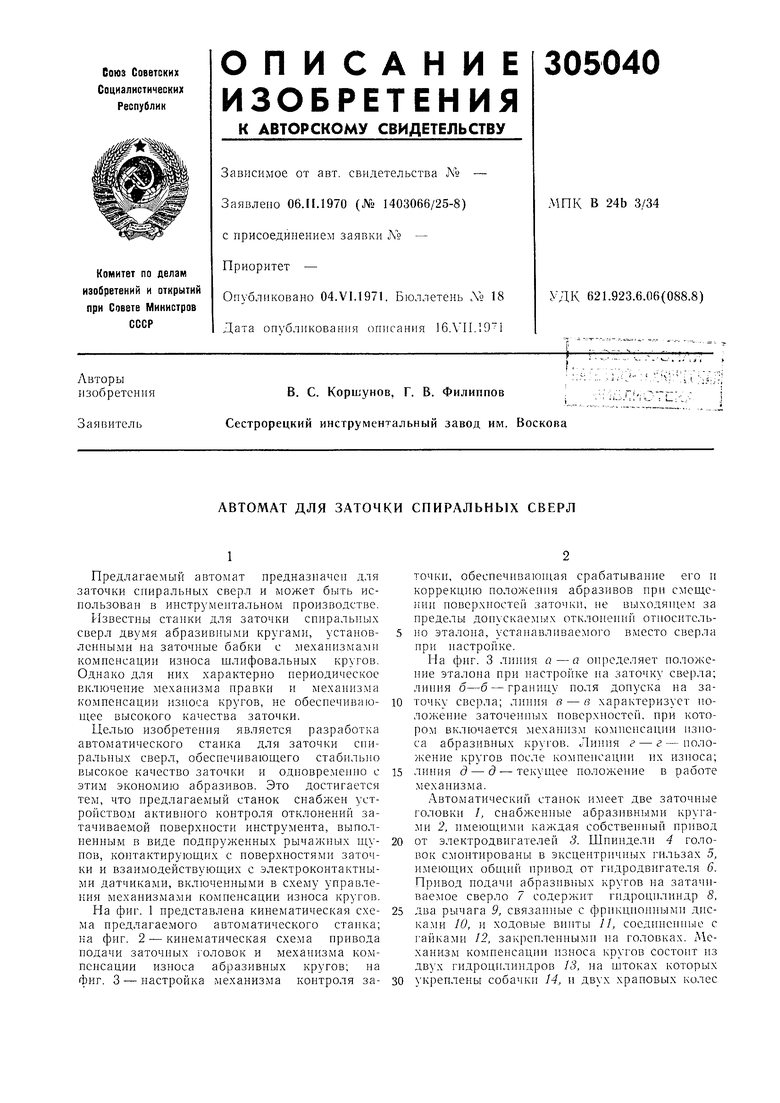

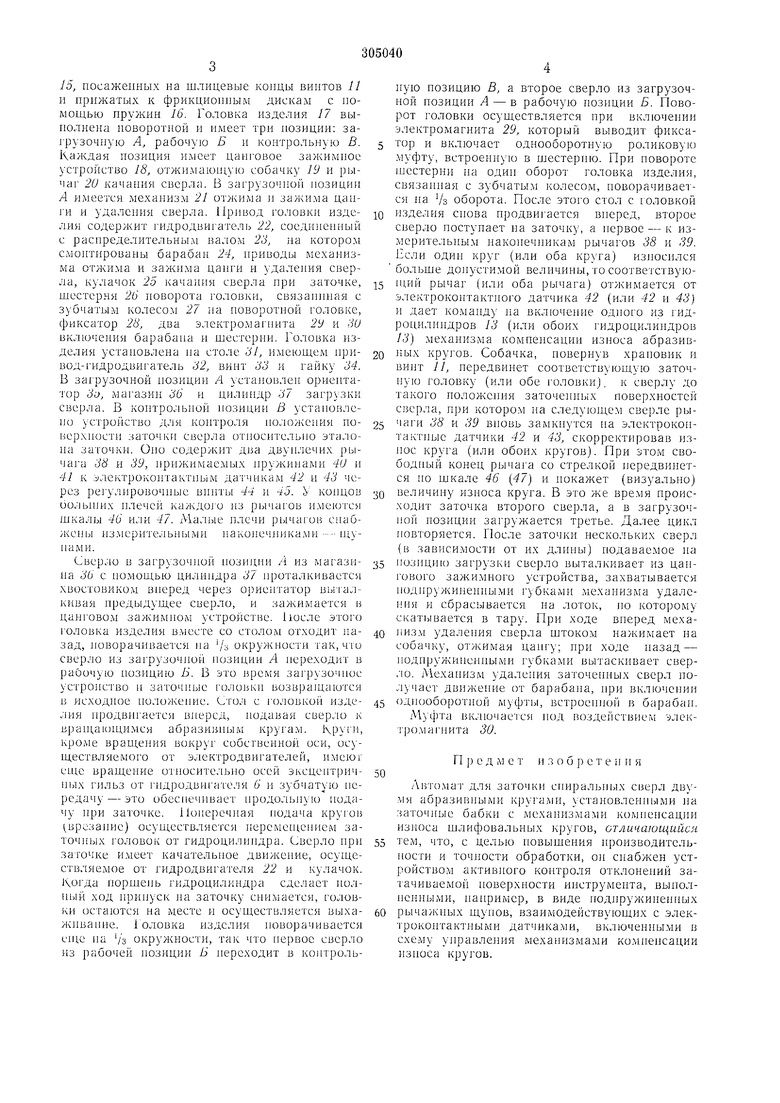

На фиг. 1 нредставлепа кинематическая схема предлагаемого автоматического станка; на фиг. 2 - кинематическая схема привода подачи заточиых головок и механизма компенсации износа абразивных кругов; на фиг. 3 - настройка механизма контроля заточки, обеспечиваюп ая срабатывание его и коррекцию положения абразивов при смещении иоверхностей заточки, не выходяп1ем за пределы допускаемых отклопепий отиосительно эталона, устанавливаемого вместо сверла при настройке.

На фиг. 3 линия о-и онределяет положение эталона при настройке на заточку сверла; линия б-б - границу поля допуска на заточку све)ла; линия в - в характеризует ноложение заточенных поверхностей, при котором включается механизм комненсации износа абразивных кругов. Линия г - г - положение кругов после компенсации нх износа; линия д - д - текущее положение в работе механизма.

Автоматический станок имеет две заточные головки /, снабженные абразивными кругами 2, имеющими каждая собственный нривод от электродвигателей 3. Шпиндели 4 головок смонтированы в эксцентричных гильзах 5, имеющих общий нривод от гидродвигателя 6. Привод нодачи абразивных кругов на затачиваемое сверло 7 содержит гидроцилиндр 8, два рычага 9, связанные с фрикцпо 1ными дисками 10, и ходовые випты //, соедпненные с гайками /2, закренленными на головках. Механизм компенсации износа кругов состоит из двух гидроцилиндров 13, на щтоках которых укреплены собачки 14, и двух храповых колес

J5, посаженных на шлицевые концы вннтов // н нрнжатых к фрикционным дискам с номощью пружнц 16. Головка изделця J7 выполнена новоротной н нмеет трн нозицин: заj-рузочную А, рабочую Б н контрольную В. Каждая позиция имеет цанговое зажимное устройство 18, отжн.маюи,у1о собачку 19 п рычаг 20 качания сверла. В загрузочной позиции А имее1ся механизм 21 отжидма н зажима цан1и и удаления сверла. Привод головки изделия содержит -ндродвигател1з 22, соединенный с раснределительиым ва.юм 23, на котором смо1ггированв1 барабан 24, нриводв механизма отжима н зажима цанги и удаления еверла, кулачок 25 качания сверла ири заточке, гпестерня 26 поворота головки, связаннная с зубчатым колесом 27 на новоротной головке, фиксатор 28, два электромагнита 2У и 3U включения барабана и шестерни. Головка изделия установлена на столе 31, имеющем ирнвод-1-идродвигатель 32, виит 33 и гайку 34. В загрузочной иозиции /1 установлен ориента ор 3ij, магазин 36 и цилиндр 37 загрузки сверла. В контрольной нозиции В устано1 лено устройство для контроля ноложепия поьерхпости заточки сверла относительно эталона заточки. Оно содержит два двуплечих рычага 38 и 39, прижимаемых иружииами 4U и 41 к электроконтактным датчикам 42 и 43 через регулироБочиые внпты 44 п . У концов oo.ibHjHx илечей каждо о из р1)1чагов имеются шкалы 46 или 47. Малые илечи рычагов спабжсны нзмерительными HaKOHe4jHiKaMn -- н;унами.

Сверло 13 загрузочной нозицпн /1 из магазина 36 с номощью цилиндра 37 нроталкивается хвостовиком внеред через о)иеп1атор вьиалкивая предыдуш,ее сверло, и зажимается в цанговом зажимном устройстве. 11осле этого головка изделия вместе со столом отходит назад, новорачнвается на /з окружпости так, что сверло из загрузочной позиции А переходит в рабочую позицию Б. В это время загрузочное уетронетво н заточные головки возвращаются в исходное ноложение. Стол с головкой изделия иродви1-ается вперед, иодавая сверло к вран,акпцимси абразиипым кругам. Круги, кроме вращения вокруг собсгвепной оси, осуществляемого от электродвигателей, имею г епде вращеиие относительно осей эксцепт()ичных гильз от гндродвнгателя 6 и зубчатую передачу - это обеспечивает иродольную подачу при заточке. Поперечная подача KpyiOB (врсзаиие) осуществляется неремеп1,епием заточных головок от гидродилппдра. Сверло при заточке имеет качательное движение, осуществляемое от гидродвигателя 22 и кулачок. Когда порщепь гидроцилипдра сделает полный ход нринуск на заточку снимается, головки остаются на месте и осуществляетея выхаживание. Головка изделия поворачивается еще па /з окружности, что первое сверло нз рабочей позиции Б переходит в контрольную позицию В, а второе сверло из загрузочной нозиции Л - в рабочую нозиции Б. Поворот головки осуществляется при включении электромагнита 29, который выводит фиксатор и включает однооборотную роликовую муфту, встроенную в шестерню. При повороте И1естерни на одии оборот головка изделия, связанная с зубчатым колесом, новорачивается на /3 оборота. После этого стол с головкой

изделия снова продвигается внеред, второе сверло ностунает на заточку, а нервое - к измерительным наконечникам рычагов 38 н 39. Ьсли один круг (или оба круга) износнлся больше донустимой величины, то соответствуюНИИ рычаг (или оба рычага) отжимаетея от электроконтактного датчика 42 (или 42 и 43) и дает команду на включение одного из гидроцилиндров 13 (или обоих гидроцили 1дров 13) лшханизма компенсации износа абразив1 ых кругов. Собачка, иовернув храновик и винт /, передвинет соответетвующую заточнук; головку (или обе головки). ; сверлу до такого ноложення заточенных поверхностей сверла, ц)и котором па следующем сверле рычаги 38 и 39 вповь замкнутся на электроконтактщ е датчики 42 и 43, скорректировав изиое круга (или обоих кругов). При этом свободиый конец рыча1-а со стрелкой нередвинется но шкале 46 (47) и нокажет (визуально)

величину износа круга. В это же время происходит заточка второго сверла, а в загрузочной нозиции загружается третье. Далее цикл иовторяется. После заточки нескольких сверл (в зависимости от их длииы) подаваемое на

познцнк) загрузки сверло выталкивает из цангового зажимного устройства, захватывается ноднружиненными губками механизма удалении и сбрасывается на лоток, но которому скатывается в тару. При ходе виеред мехапизм удаления сверла штоком нажимает на собачку, отжимая цангу; ири ходе назад - поднружииенпыми губками вытаскивает свер.10. Механизм удаления заточенных сверл получает движение от барабана, нри включении

однооборотной муфты, встроенной в барабан. Муфта включается нод воздействием электро.магнита 30.

Пред м е т и з обре т е н и я

Лгпомат для заточки ст1иральн| 1х сверл двумя абразивными кругами, установленными на заточные бабкн с механизмами комиенсации износа шлифовальных кругов, отличающийся

тем, что, с целью новышения нроизводительности и точности обработки, он снабжен устройством активного контроля отклонений закачиваемой новерхности инструмента, выполненными, нанример, в виде иодпружиненных

рычажных щунов, взаимодействующих с электроконтактпыми датчиками, включенными в ехему уиравле1П1я механизмами компенсации износа кругов.

28 2926 2330 2 3t 33

Ф&,..

-/J

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХПОЗИЦИОННЫЙ ПОЛУАВТОМАТ для ЗАТОЧКИпо | 1969 |

|

SU241252A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИФФУЗИОННЫХ НОЖЕЙ | 1970 |

|

SU270527A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДЕТАЛЕЙ | 1971 |

|

SU311725A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Способ заточки шнекового сверла | 2019 |

|

RU2709553C1 |

| Способ заточки сверл | 1987 |

|

SU1537478A2 |

| ПОЛУАВТОМАТ ДЛЯ АБРАЗИВНОЙ ЗАТОЧКИ РЕЗЦОВ | 1970 |

|

SU282080A1 |

| Способ двухплоскостной заточки задней поверхности режущего инструмента | 1986 |

|

SU1423353A1 |

fi

ч 38 to

fuR J

Даты

1971-01-01—Публикация