(54) УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокого сверления | 1972 |

|

SU496106A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| Устройство для глубокого сверления | 1982 |

|

SU1077714A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Расточная оправка | 1975 |

|

SU747622A1 |

| Устройство для глубокого сверления | 1985 |

|

SU1253744A2 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2068321C1 |

| Устройство для глубокого сверления с подводом смазочно-охлаждающей жидкости | 1984 |

|

SU1310122A1 |

| Устройство для направления инструмента с подводом СОЖ к глубокосверлильным станкам | 1982 |

|

SU1093429A1 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2101141C1 |

Изобретение относится к механической обработке металлов, в частности к устройствам для обработки глубоких отверстий.

Известно устройство для глубокого сверления по основному авт. св. № 496106. в котором на переднем конце трубчатого стебля установлена шайба, образующая со стеблем поршневую пару,в которой возникает под действием перепада давления осевая сила, разгружающая стебель от сил резания, благодаря чему повышается точность и производительность обработки.

Недостатком этого устройства является то, что для увеличения разгружающей силы необходимо значительно увеличивать давление, под которым подается СОЖ из маслоприемника в зазор между стеблем и деталью.

Цель изобретения - улучшение эксплуатационных характеристик устройства.

Для этого в трубчатом стебле перед установленной на нем шайбой выполнены под углом к его оси в направлении к инструментальной головке отверстия, причем суммарная их площадь меньше площади канала стебля в 12. ..25 раз.

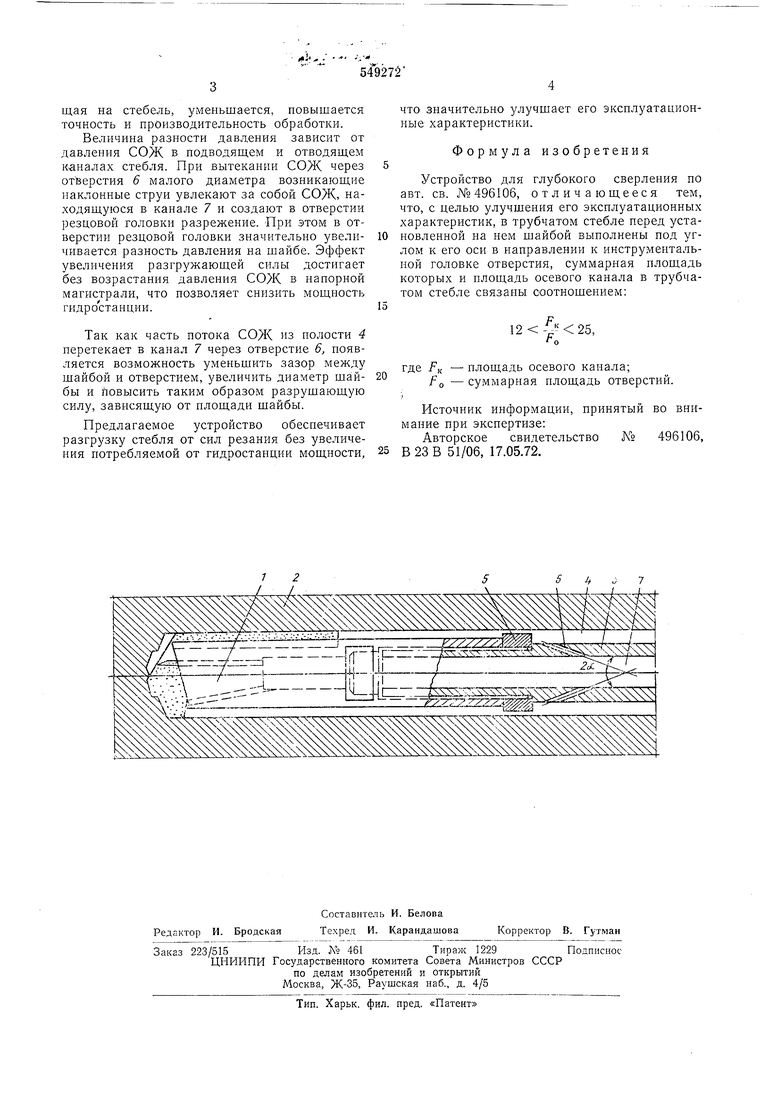

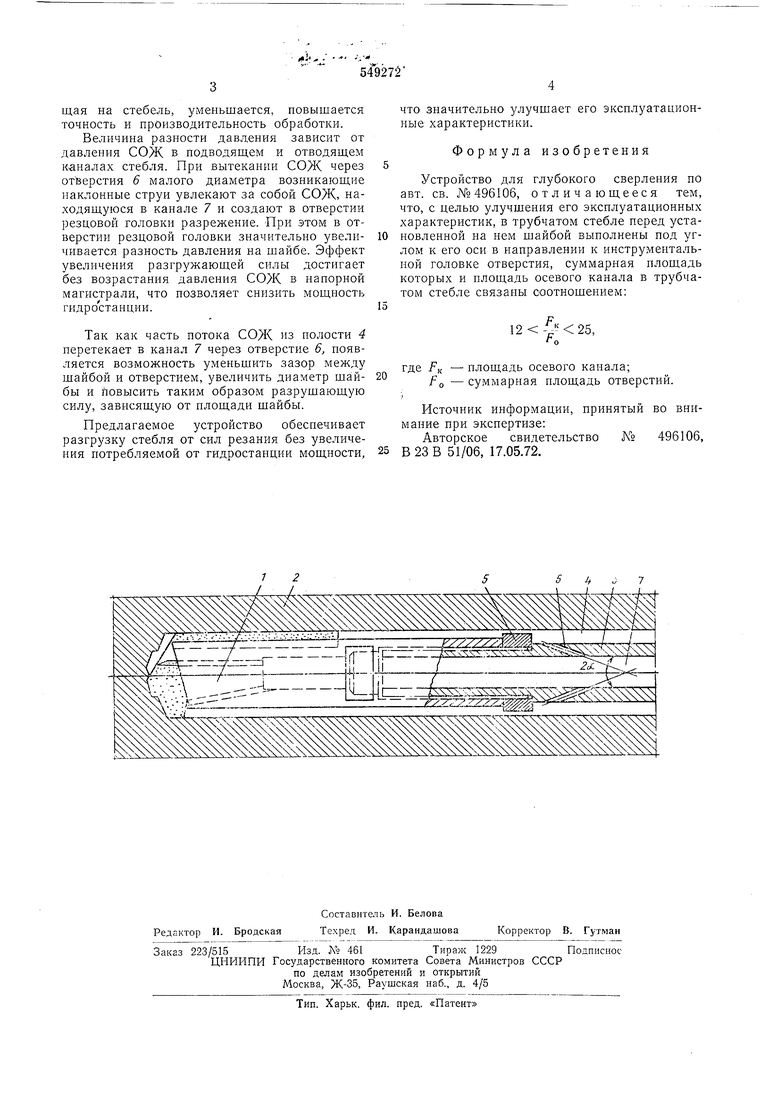

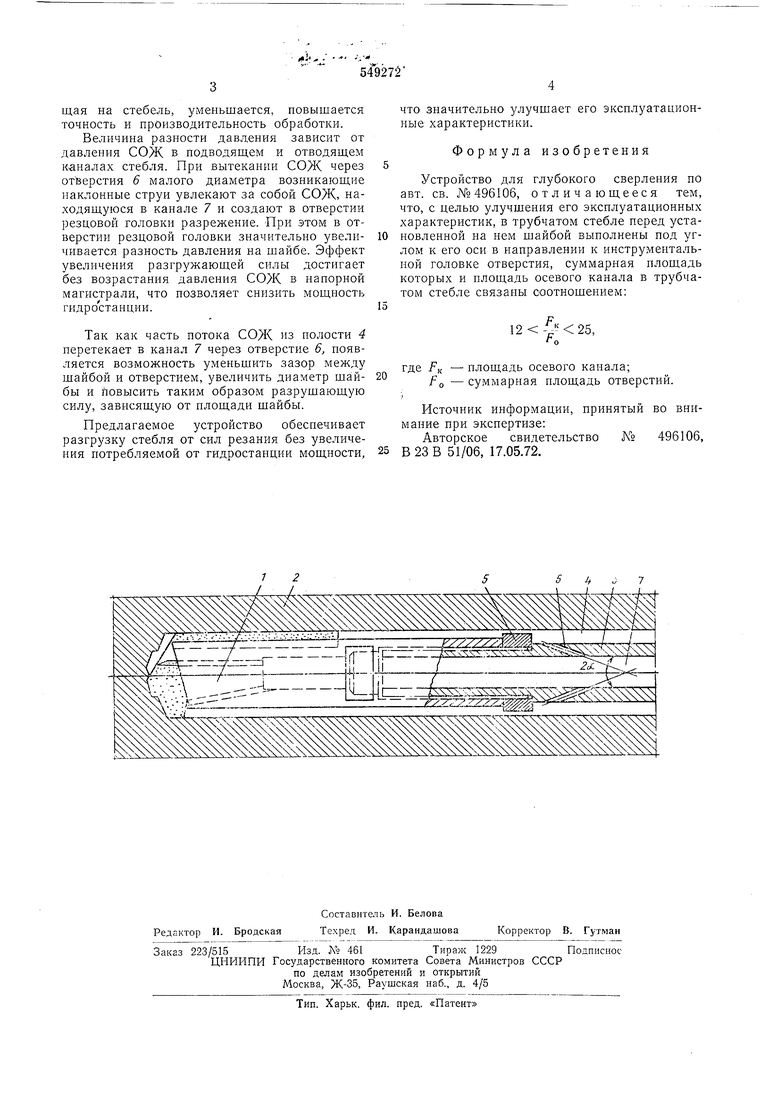

На чертеже показана схема описываемого устройства.

Инструментальная головка 1, обрабатываемая деталь 2 закреплены на трубчатом стебле 3, образующем с обрабатываемым отверстием кольцевую полость 4, используемую для подачи СОЖ, поступающей под давлением из маслоприемника (не показан). На стебле 3 возле резцовой головки закреплена дросселирующая шайба 5. Перед шайбой в стебле выполнены наклонные под углом а отверстия 6 малого диаметра, направленные от резцовой головки и соединяющие полость 4 и осевой канал 7 стебля.

Площадь осевого канала F и площадь

Ff, отверстий 6 связаны зависимостью /г

12 р-- 25, обеспечивающей оптимальные

соотношения гидравлических потоков.

Устройство работает следующим образом.

В процессе сверления детали 2 сообщается вращение, а стеблю 3, закрепленному в инструментальном суппорте станка (на чертеже не показан), сообщается движение подачи. В процессе резания возникает осевая сила резания, воздействующая на стебель 3 и вызывающая его продольный изгиб. Образуемая при резании стружка вымывается через канал 7 стебля подаваемой под давлением через полость 4 и зазор между шайбой и отверстием СОЖ.

Разность давления СОЖ по бокам шайбы 5 создает осевую силу, направленную противоположно составляющей сил резания и частично компенсируюшзю ее. Сила, действую3

щая на стебель, уменьшается, повышается точность и производительность обработки.

Величина разности давления зависит от давлення СОЖ в подводяш,ем и отводящем каналах стебля. При вытекании СОЖ через отверстия 6 малого диаметра возникающие наклонные струи увлекают за собой СОЖ, находящуюся в канале 7 и создают в отверстии резцовой головки разрежение. При этом в отверстии резцовой головки значительно увеличивается разность давления на шайбе. Эффект увеличения разгружающей силы достигает без возрастания давления СОЖ в наиорной магистрали, что позволяет снизить мощность гидростанции.

Так как часть потока СОЖ из полости 4 перетекает в канал 7 через отверстие 6, появляется возможность уменьшить зазор между шайбой и отверстием, увеличить диаметр шайбы и повысить таким образом разрушающую силу, зависящую от площади шайбы.

Предлагаемое устройство обеспечивает разгрузку стебля от сил резания без увеличения потребляемой от гидростанции мощности, 7

4

ЧТО значительно улучшает его эксплуатационные характеристики.

Формула изобретения

Устройство для глубокого сверления по авт. св. №496106, отличающееся тем, что, с целью улучшения его эксплуатационных характеристик, в трубчатом стебле перед установленной на нем шайбой выполнены под углом к его оси в направлении к инструментальной головке отверстия, суммарная площадь которых и площадь осевого канала в трубчатом стебле связаны соотношением:

,

где FK - площадь осевого канала;

Fо - суммарная площадь отверстий.

Источник информации, принятый во внимание при экспертизе:

Авторское свидетельство Л 496106, В 23 В 51/06, 17.05.72. 2

Авторы

Даты

1977-03-05—Публикация

1975-12-29—Подача