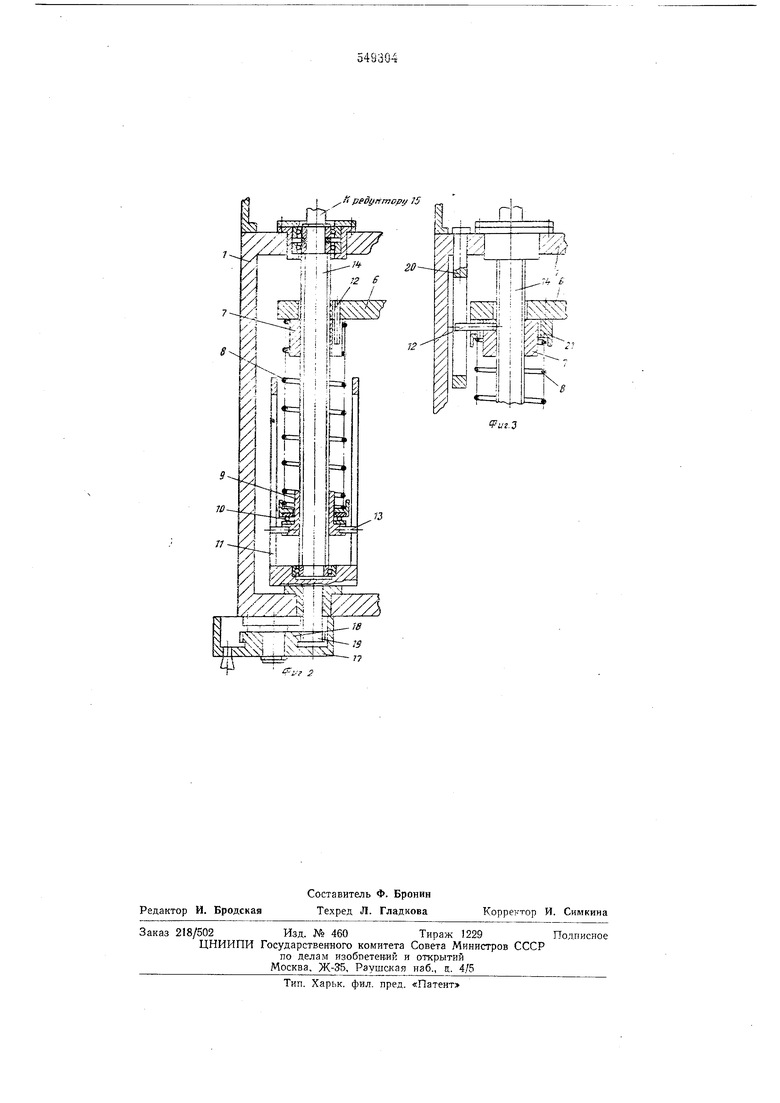

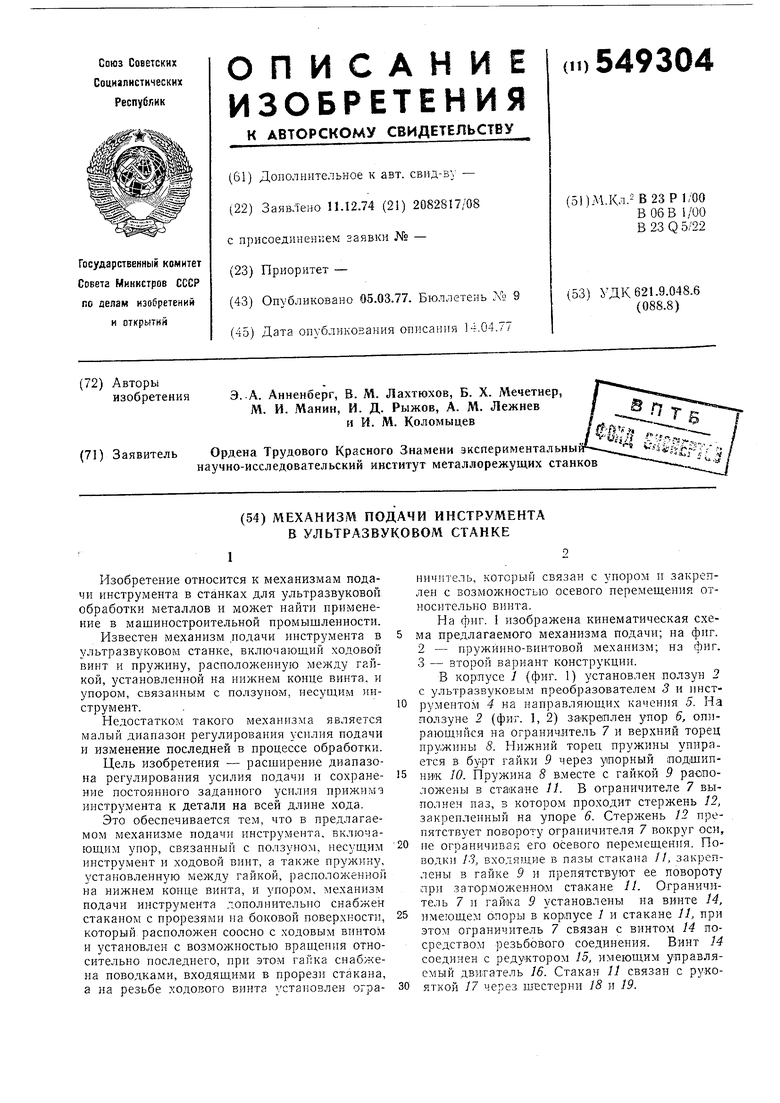

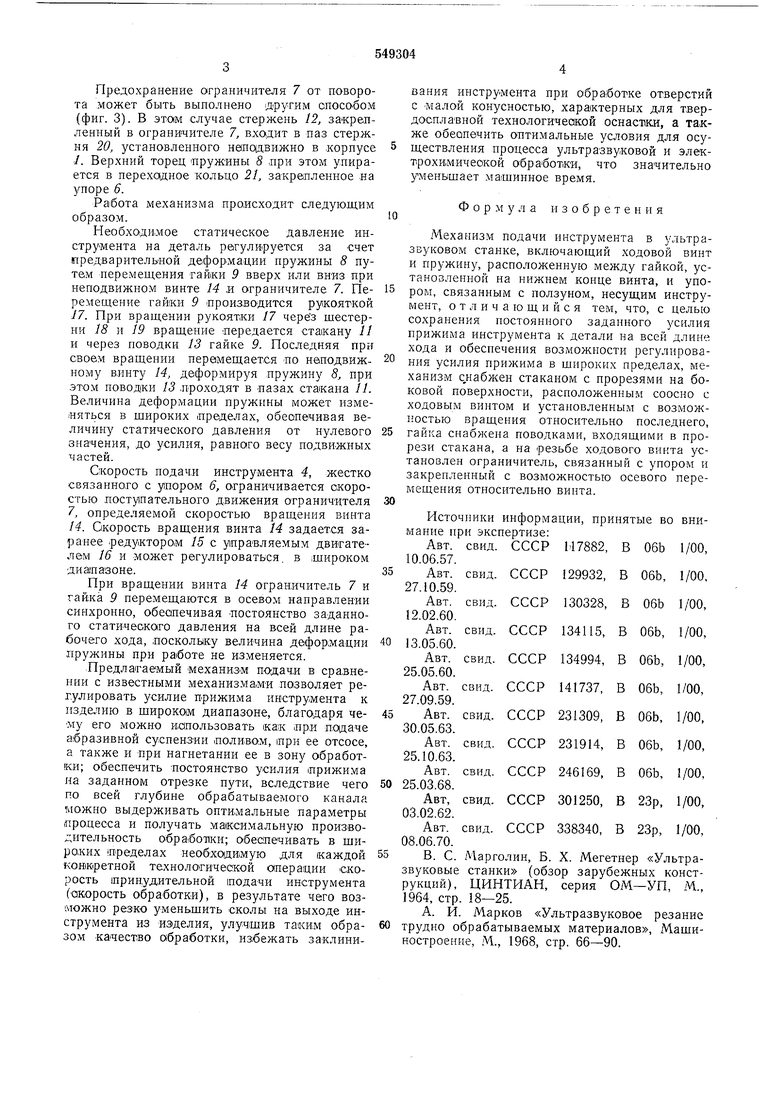

Предохранение ограничителя 7 от поворота может быть выполнено другим способом (фиг. 3). В этом случае стержень 12, закрепленный в ограничителе 7, входит в паз стержня 20, установленного нвпо|д,вижно в корпусе J. Верхний торец пружяны 8 лри этом упирается в переходное кольцо 21, закрепленное на упоре 6.

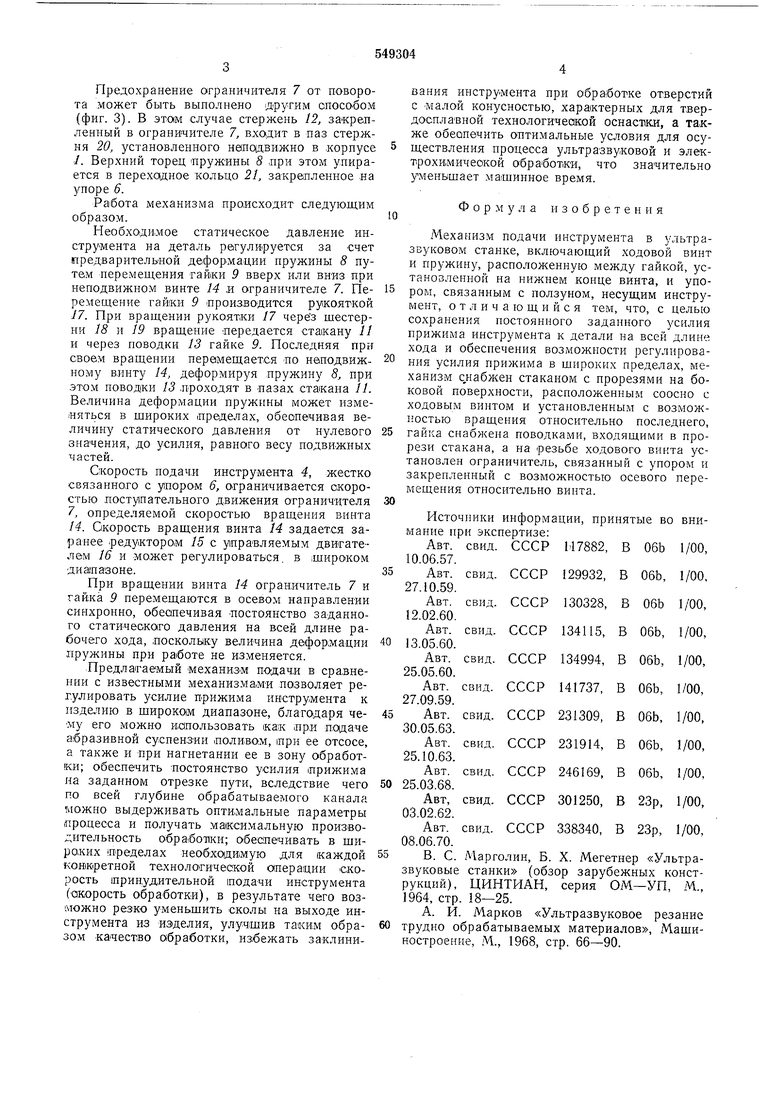

Работа механизма происходит следующим образом.

Необходи.мое статическое давление инструмента на деталь регулируется за счет предварительной дефор мацин пружины 8 путем перемещения гайки 9 вверх или вниз при неподвижном винте 14 ,и ограничителе 7. Перемещение гайки 9 ороизводится рукояткой J7. При вращении рукоятки 17 через шестерни 18 и 19 вращение передается стакану / и через поводки J3 гайке 9. Последняя при своем вращении перемещается ло неподвижному влнту 14, деформируя цружину 8, при этом поводки 13 .проходят в пазах стакана 11. Величина деформации нружины может изме«яться в щироких пределах, обеспечивая величину статического давления от нулевого значения, до усилия, равного весу подвижных частей.

Скорость подачл инструмента 4, жестко связанного с упором 6, ограничивается скоростью поступательного движения ограничителя 7, определяемой скоростью вращения винта 14. Скорость вращения винта 14 задается заранее редуктором 15 с управляемым двигателем 16 и может регулироваться, в широком диапазоне.

При вращении винта 14 ограничитель 7 и гайка 9 перемещаются в осевом направлении синхронно, обеспечивая постоянство заданного статичеокого давления на всей длине рабочего хода, поскольку величина деформации пружины при работе не изменяется.

Предлагаемый механизм подачи в сравнении с известными механизмами позволяет регулировать усилие прижима инструмента к в щирокшм диапазоне, благодаря чему его можно капользовать как при подаче абразивной суспензии поливом, 1при ее отсосе, а также и при нагнетании ее в зону обработки; обеспечить постоянство усилия прижима на заданном отрезке пути, вследствие чего по всей глубине обрабатываемого канала можно выдерживать оптимальные параметры (Процесса и получать максимальную произ1водительность обработки; обеспечивать в широких пределах необхо|ДИ1мую для каждой конкретной технолотичеекой операции скорость принудительной подачи инструмента (скорость обработки), в результате чего возможно резко уменьшить сколы на выходе инструмента из изделия, улучщив таким образом качество обработки, избежать заклинивания инструмента при обработке отверстий с малой конусностью, характерных для твердосплавной технологической оснастки, а также обеспечить оптимальные условия для осуществления процесса ультразвуковой и электрохимической обработки, что значительно уменьшает машинное время.

Формула изобретения

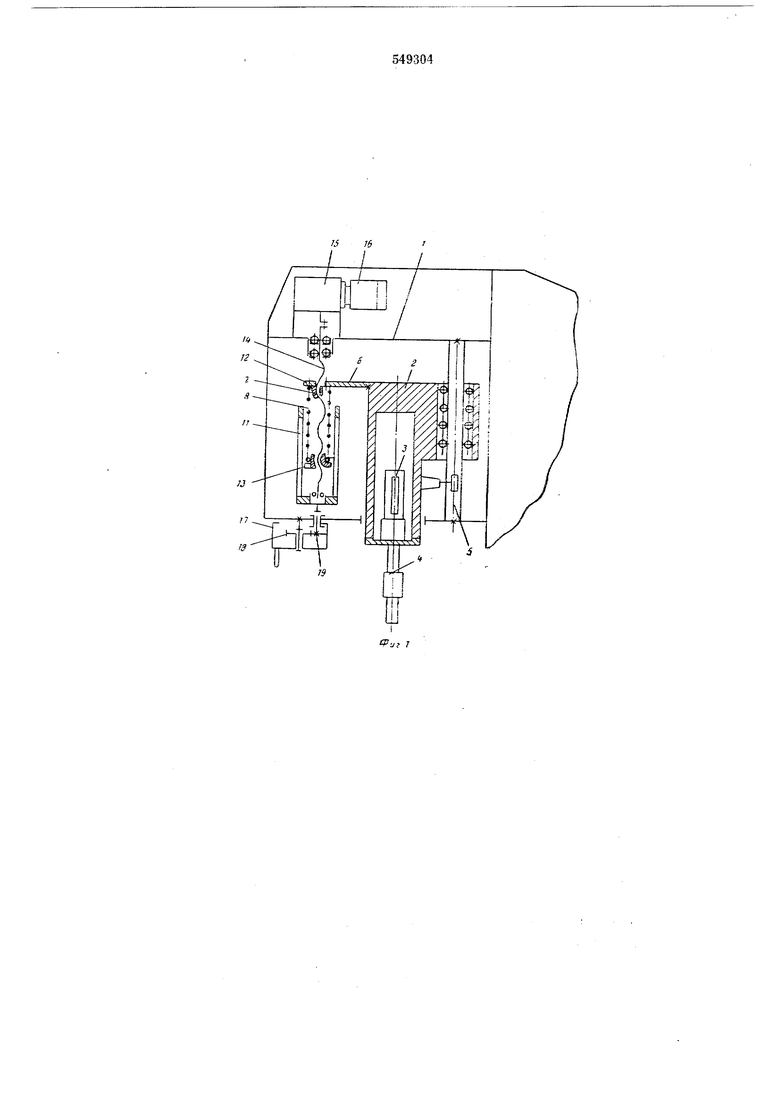

Механизм подачи инструмента в ультразвуковом станке, включающий ходовой винт и пружину, расположенную между гайкой, установленной на нижнем конце винта, и упором, связанным с ползуном, несущим инструмент, отличающийся тем, что, с целью сохранения постоянного заданного усилия прижима инструмента к детали на всей длине хода и обеспечения возможности регулирования усилия прижима в широких пределах, механизм снабжен стаканом с прорезями на боковой поверхности, расположенным соосно с ходовым винтом и установленным с возможностью вращения относительно последнего,

гайка снабжена поводкамн, входящими в прорези стакана, а на резьбе ходового винта установлен ограничитель, связанный с упором и закрепленный с возможностью осевого перемещения относительно винта.

Источники информации, принятые во внимание при экспертизе:

Авт. свид. СССР 147882, В ОбЬ 1/00, 10.06.57.

Авт. свид. СССР 129932, В ОбЬ, 1/00, 27.10.59.

Авт. свид. СССР 130328, В ОбЬ 1/00, 12.02.60.

Авт. свид. СССР 134115, В ОбЬ, 1/00, 13.05.60.

Авт. свид. СССР 134994, В ОбЬ, 1/00, 25.05.60.

Авт. свнд. СССР 141737, В ОбЬ, 1/00, 27.09.59.

Авт. свид. СССР 231309, В ОбЬ, 1/00, 30.05.63.

Авт. свид. СССР 231914, В ОбЬ, 1/00, 25.10.63.

Авт. свид. СССР 246169, В ОбЬ, 1/00, 25.03.68.

Авт, свид. СССР 301250, В 23р, 1/00, 03.02.62.

Авт. свид. СССР 338340, В 23р, 1/00, 08.06.70.

В. С. Марголин, Б. X. Мегетнер «Ультразвуковые станки (обзор зарубежных конструкций), ЦИНТИАН, серия ОМ-УП, М., 1964, стр. 18-25.

А. И. Марков «Ультразвуковое резание трудно обрабатываемых материалов. Машиностроение, М., 1968, стр. 66-90.

I fiedifrtmcpy J5

pi

гй.

/1 r vxnl; ib.,,. ,

/-

wi&

у л

/ i - I

/1 M n

rr

p

7}

v

,

k/ш

ш

12

t

Viit.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи инструмента в ультразвуковом станке | 1981 |

|

SU1020208A1 |

| Инструмент для обработки оптических деталей | 1980 |

|

SU918040A1 |

| Инструмент для обработки оптических деталей | 1983 |

|

SU1093500A2 |

| Устройство для ротационного резания | 1981 |

|

SU956161A2 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2134190C1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Механизм подачи отстава крышкоделательной машины | 1979 |

|

SU956317A2 |

| СПОСОБ СЛЕДЯЩЕЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И РЕЗЦОВОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279331C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2009 |

|

RU2409461C2 |

| Устройство для разжима брусков хона | 1983 |

|

SU1106644A2 |

Авторы

Даты

1977-03-05—Публикация

1974-12-11—Подача