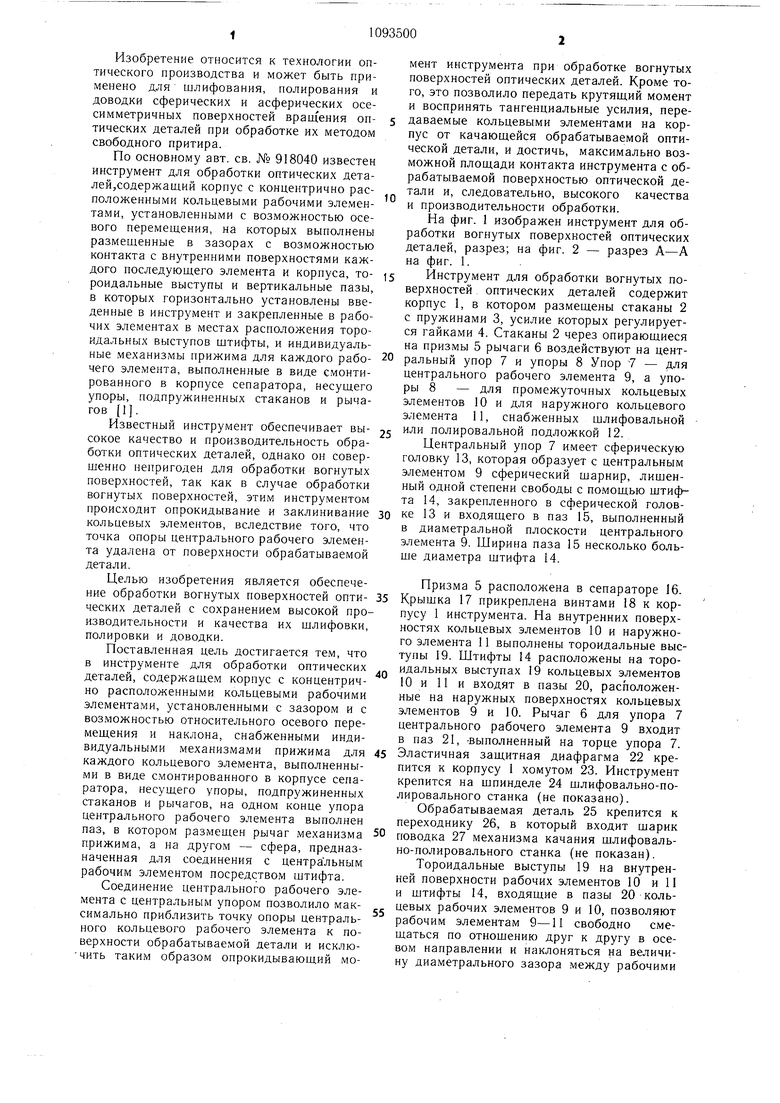

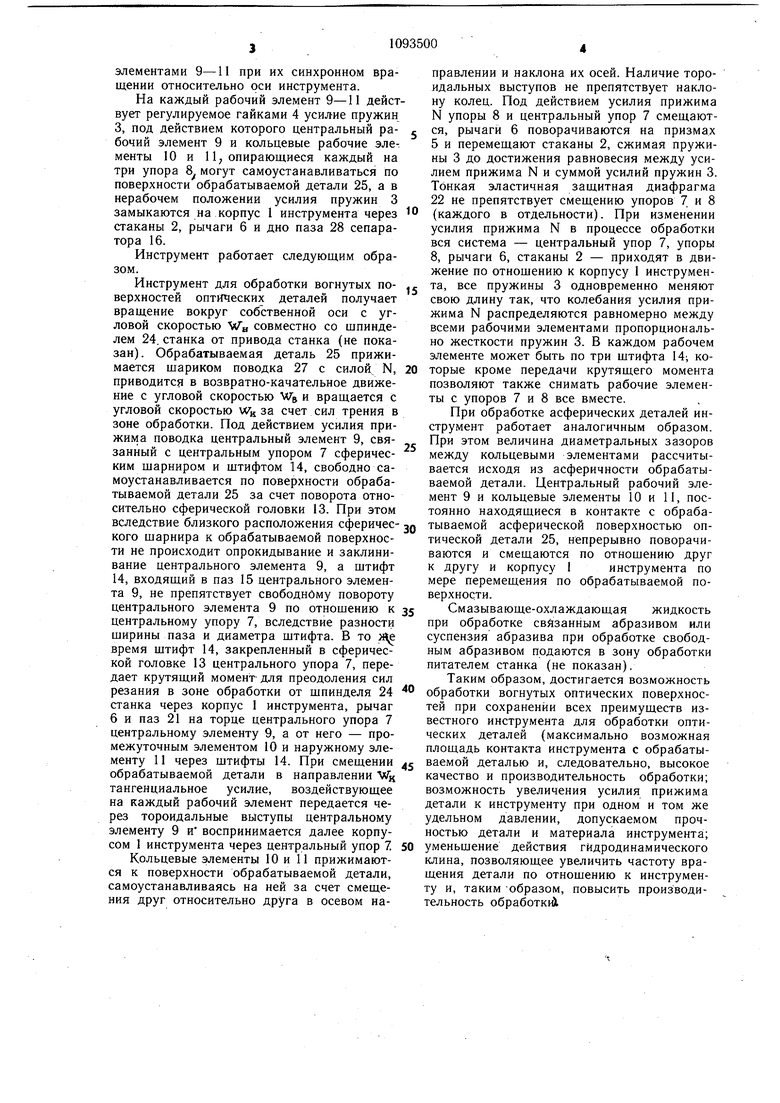

Изобретение относится к технологии оптического производства и может быть применено для шлифования, полирования и доводки сферических и асферических осесимметричных поверхностей вращения оптических деталей при обработке их методом свободного притира. По основному авт. св. № 918040 известен инструмент для обработки оптических деталей,содержащий корпус с концентрично расположенными кольцевыми рабочими элемента ми, установленными с возможностью осевого перемещения, на которых выполнены размещенные в зазорах с возможностью контакта с внутренними поверхностями каждого последующего элемента и корпуса, тороидальные выступы и вертикальные пазы, в которых горизонтально установлены введенные в инструмент и закрепленные в рабочих элементах в местах расположения тороидальных выступов щтифты, и индивидуальные механизмы прижима для каждого рабочего элемента, выполненные в виде смонтированного в корпусе сепаратора, несущего упоры, подпружиненных стаканов и рычагов 1. Известный инструмент обеспечивает высокое качество и производительность обработки оптических деталей, однако он совершенно непригоден для обработки вогнутых поверхностей, так как в случае обработки вогнутых поверхностей, этим инструментом происходит опрокидывание и заклинивание кольцевых элементов, вследствие того, что точка опоры центрального рабочего элемента удалена от поверхности обрабатываемой детали. Целью изобретения является обеспечение обработки вогнутых поверхностей оптических деталей с сохранением высокой производительности и качества их щлифовки, полировки и доводки. Поставленная цель достигается те.м, что в инструменте для обработки оптических деталей, содержащем корпус с концентрично расположенными кольцевыми рабочими элементами, установленными с зазором и с воз.можностью относительного осевого перемещения и наклона, снабженными индивидуальными механизмами прижима для каждого кольцевого элемента, выполненными в виде смонтированного в корпусе сепаратора, несущего упоры, подпружиненных стаканов и рычагов, на одном конце упора центрального рабочего элемента выполнен паз, в котором размещен рычаг механизма прижима, а на другом - сфера, предназначенная для соединения с центральным рабочим элементом посредством штифта. Соединение центрального рабочего элемента с центральным упором позволило максимально приблизить точку опоры центрального кольцевого рабочего элемента к поверхности обрабатываемой детали и исключить таким образом опрокидывающий момент инструмента при обработке вогнутых поверхностей оптических деталей. Кроме того, это позволило передать крутящий момент и воспринять тангенциальные усилия, передаваемые кольцевыми элементами на корпус от качающейся обрабатываемой оптической детали, и достичь, максимально возможной площади контакта инструмента с обрабатываемой поверхностью оптической детали и, следовательно, высокого качества и производительности обработки. На фиг. 1 изображен инструмент для обработки вогнутых поверхностей оптических деталей, разрез; на фиг. 2 - разрез А-А на фиг. 1. Инструмент для обработки вогнутых поверхностей оптических деталей содержит корпус 1, в котором размещены стаканы 2 с пружинами 3, усилие которых регулируется гайками 4. Стаканы 2 через опирающиеся на призмы 5 рычаги 6 воздействуют на центральный упор 7 и упоры 8 Упор 7 - для центрального рабочего элемента 9, а упоры 8 - для промежуточных кольцевых элементов 10 и для наружного кольцевого эле.мента 11, снабженных шлифовальной или полировальной подложкой 12. Центральный упор 7 имеет сферическую головку 13, которая образует с центральным элементом 9 сферический шарнир, лишенный одной степени свободы с по.мощью штифта 14, закрепленного в сферической головке 13 и входящего в паз 15, выполненный в диаметральной плоскости центрального элемента 9. Ширина паза 15 несколько больще диаметра штифта 14. Призма 5 расположена в сепараторе 16. Крышка 17 прикреплена винтами 18 к корпусу 1 инструмента. На внутренних поверхностях кольцевых элементов 10 и наружного элемента 11 выполнены тороидальные выступы 19. Штифты 14 расположены на тороидальных выступах 19 кольцевых элементов 10 и 11 и входят в пазы 20, расположенные на наружных поверхностях кольцевых элементов 9 и 10. Рычаг 6 для упора 7 центрального рабочего элемента 9 входит в паз 21, -выполненный на торце упора 7. Эластичная защитная диафрагма 22 крепится к корпусу 1 хомутом 23. Инстру.мент крепится на щпинделе 24 шлифовально-полировального станка (не показано). Обрабатываемая деталь 25 крепится к переходнику 26, в который входит шарик поводка 27 механизма качания щлифовально-полировального станка (не показан). Тороидальные выступы 19 на внутренней поверхности рабочих элементов 10 и 11 и щтифты 14, входящие в пазы 20 кольцевых рабочих элементов 9 и 10, позволяют рабочим элементам 9-11 свободно смещаться по отнощению друг к другу в осевом направлении и наклоняться на величину диаметрального зазора между рабочи.ми

элементами 9-11 при их синхронном вращении относительно оси инструмента.

На каждый рабочий элемент 9-11 действует регулируемое гайками 4 усилие пружин 3, под действием которого центральный рабочий элемент 9 и кольцевые рабочие элементы 10 и Пропирающиеся каждый на три упора 8 могут самоустанавливаться по поверхности обрабатываемой детали 25, а в нерабочем положении усилия пружин 3 замыкаются на корпус I инструмента через стаканы 2, рычаги 6 И дно паза 28 сепаратора 16.

Инструмент работает следующим образом.

Инструмент для обработки вогнутых поверхностей оптических деталей получает вращение вокруг собственной оси с угловой скоростью Wa совместно со щпинделем 24. станка от привода станка (не показан). Обрабатываемая деталь 25 прижимается щариком поводка 27 с силой N, приводится в возвратно-качательное движение с угловой скоростью WB и вращается с угловой скоростью WK за счет сил трения в зоне обработки. Под действием усилия прижима поводка центральный элемент 9, связанный с центральным упором 7 сферическим щарниро.м и щтифтом 14, свободно самоустанавливается по поверхности обрабатываемой детали 25 за счет поворота относительно сферической головки 13. При этом вследствие близкого расположения сферического щарнира к обрабатываемой поверхности не происходит опрокидывание и заклинивание центрального элемента 9, а щтифт 14, входящий в паз 15 центрального элемента 9, не препятствует свободному повороту центрального элемента 9 по отнощению к центральному упору 7, вследствие разности щирины паза и диаметра щтифта. В то }J время щтифт 14, закрепленный в сферической головке 13 центрального упора 7, передает крутящий момент- для преодоления сил резания в зоне обработки от щпинделя 24 станка через корпус 1 инструмента, рычаг 6 и паз 21 на торце центрального упора 7 центральному элементу 9, а от него - промежуточным элементом 10 и наружному элементу 11 через щтифты 14. При смещении обрабатываемой детали в направлении Wjj тангенциальное усилие, воздействующее на каждый рабочий элемент передается через тороидальные вь1ступы центральному элементу 9 и воспринимается далее корпусом 1 инструмента через центральный упор 7

Кольцевые элементы 10 и 11 прижимаются к поверхности обрабатываемой детали, самоустанавливаясь на ней за счет смещения друг относительно друга в осевом направлении и наклона их осей. Наличие тороидальных выступов не препятствует наклону колец. Под действием усилия прижима N упоры 8 и центральный упор 7 смещаются, рычаги 6 поворачиваются на призмах 5 и перемещают стаканы 2, сжимая пружины 3 до достижения равновесия между усилием прижима N и суммой усилий пружин 3. Тонкая эластичная защитная диафрагма 22 не препятствует смещению упоров 7 и 8 (каждого в отдельности). При изменении усилия прижима N в процессе обработки вся система - центральный упор 7, упоры 8, рычаги 6, стаканы 2 - приходят в движение по отнощению к корпусу 1 инструмента, все пружины 3 одновременно меняют свою длину так, что колебания усилия прижима N распределяются равномерно между всеми рабочими элементами пропорционально жесткости пружин 3. В каждом рабочем элементе может быть по три щтифта 14; которые кроме передачи крутящего момента позволяют также снимать рабочие элементы с упоров 7 и 8 все вместе.

При обработке асферических деталей инструмент работает аналогичным образом. При этом величина диаметральных зазоров между кольцевыми элементами рассчитывается исходя из асферичности обрабатываемой детали. Центральный рабочий элемент 9 и кольцевые элементы 10 и 11, постоянно находящиеся в контакте с обрабатываемой асферической поверхностью оптической детали 25, непрерывно поворачиваются и смещаются по отнощению друг к другу и корпусу 1инструмента по

мере перемещения по обрабатываемой поверхности.

Смазывающе-охлаждающая жидкость при обработке свйзанным абразивом или суспензия абразива при обработке свободным абразивом подаются в зону обработки питателем станка (не показан).

Таким образом, достигается возможность обработки вогнутых оптических поверхностей при сохранении всех преимуществ известного инструмента для обработки оптических деталей (максимально возможная площадь контакта инструмента с обрабатываемой деталью и, следовательно, высокое качество и производительность обработки; возможность увеличения усилия прижима детали к инструменту при одном и том же удельном давлении, допускаемом прочностью детали и материала инструмента; уменьщение действия гидродинамического клина, позволяющее увеличить частоту вращения детали по отнощению к инструменту и, таким -образом, повысить производительность обработка

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки оптических деталей | 1980 |

|

SU918040A1 |

| Устройство для автоматического удаления инструмента,преимущественно станка для обработки оптических деталей | 1983 |

|

SU1148755A1 |

| Устройство для обработки оптических деталей | 1990 |

|

SU1816659A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU990479A1 |

| СПОСОБ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581694C2 |

| Способ обработки асферических поверхностей оптических деталей | 1980 |

|

SU865619A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ПОВЫШЕННОЙ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2817096C1 |

| Станок для обработки оптических деталей | 1987 |

|

SU1491671A1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| Станок для обработки оптических деталей | 1979 |

|

SU998099A1 |

ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ по авт. св. № 918040, отличающийся тем, что, с целью обеспечения обработки вогнутых поверхностей, на одном конце упора центрального рабочего элемента выполнен паз, в котором размещен рычаг механизма прижима, а на другом - сфера, предназначенная для соединения с центральным рабочим элементом посредством штифта. «.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инструмент для обработки оптических деталей | 1980 |

|

SU918040A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-05-23—Публикация

1983-01-10—Подача