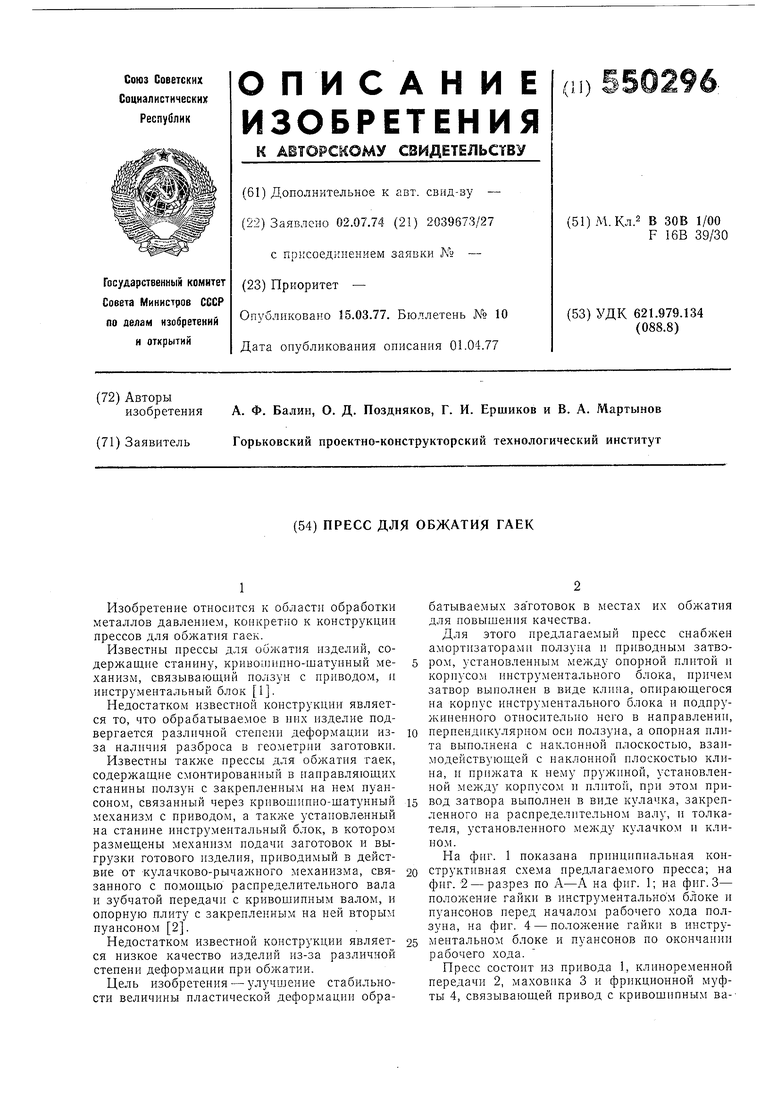

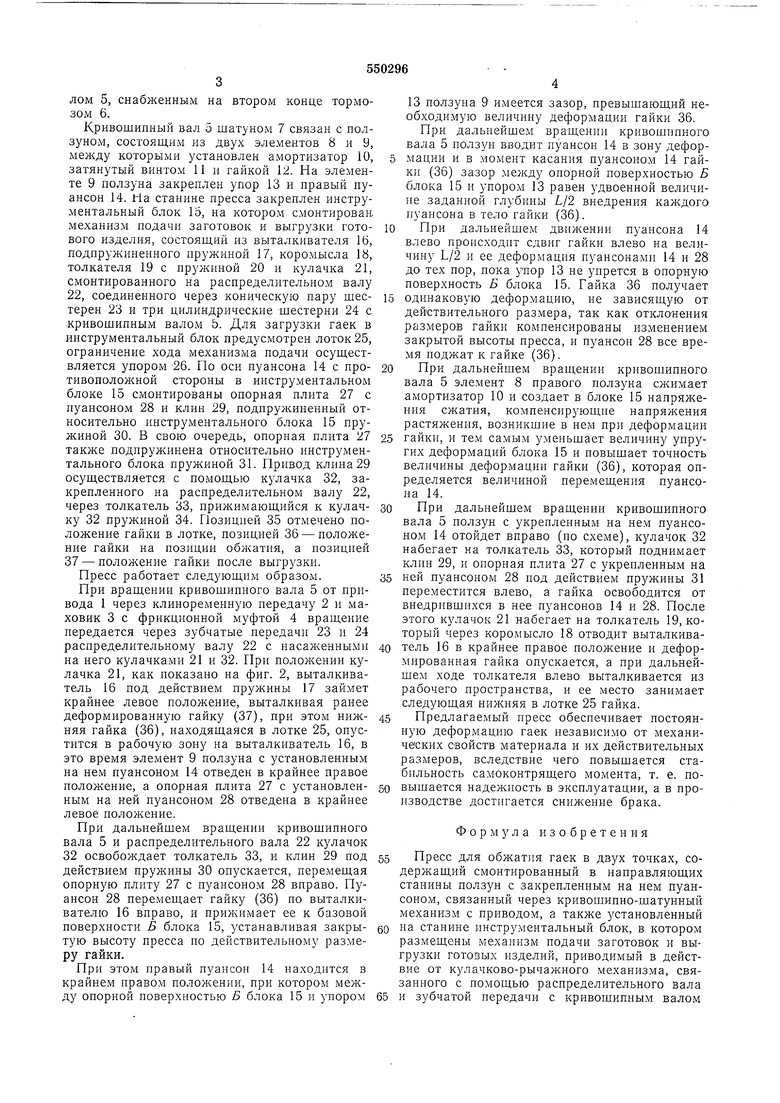

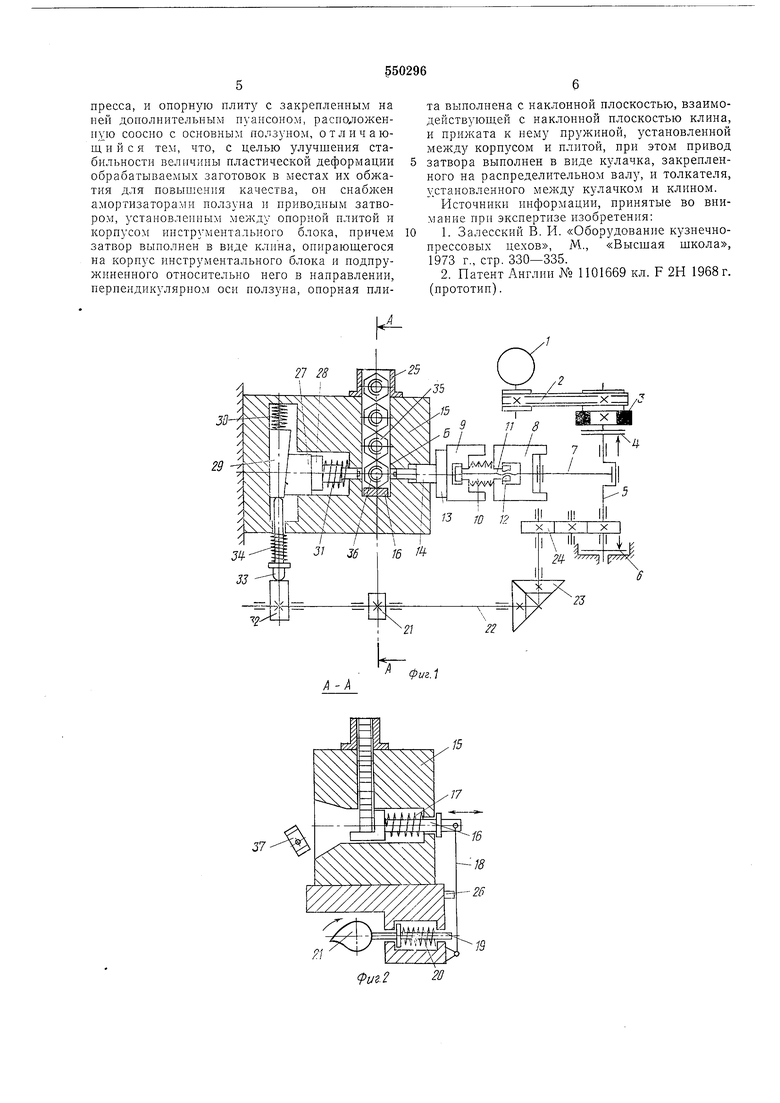

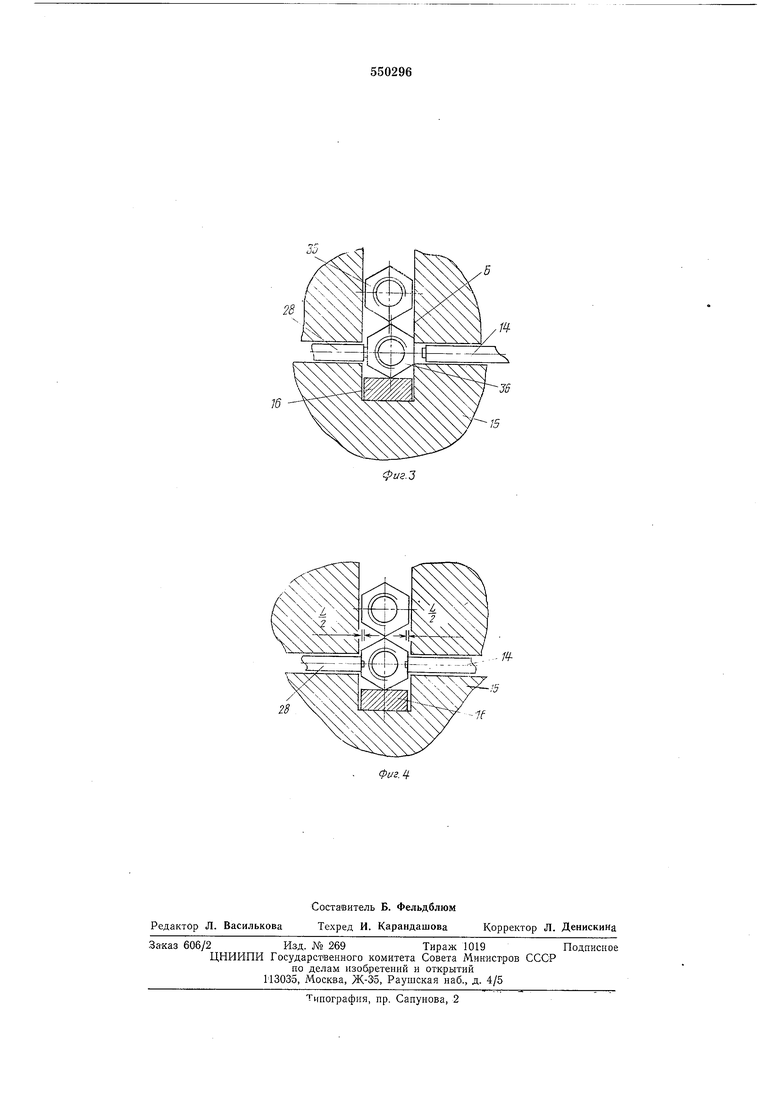

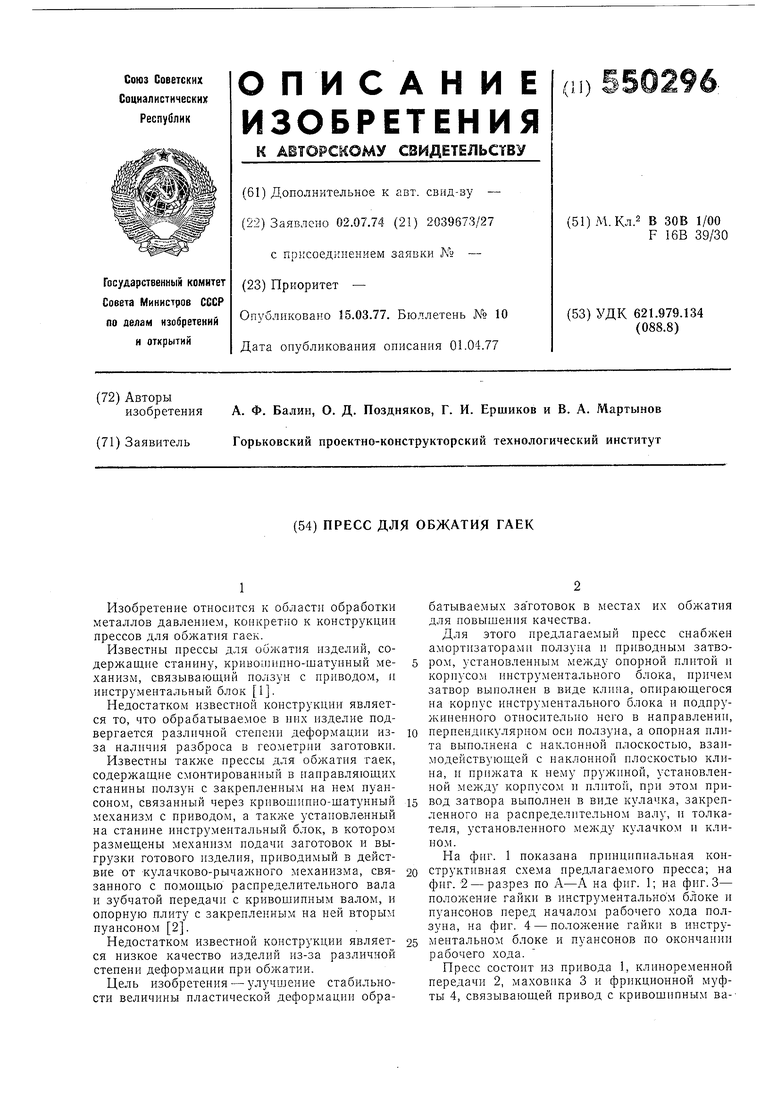

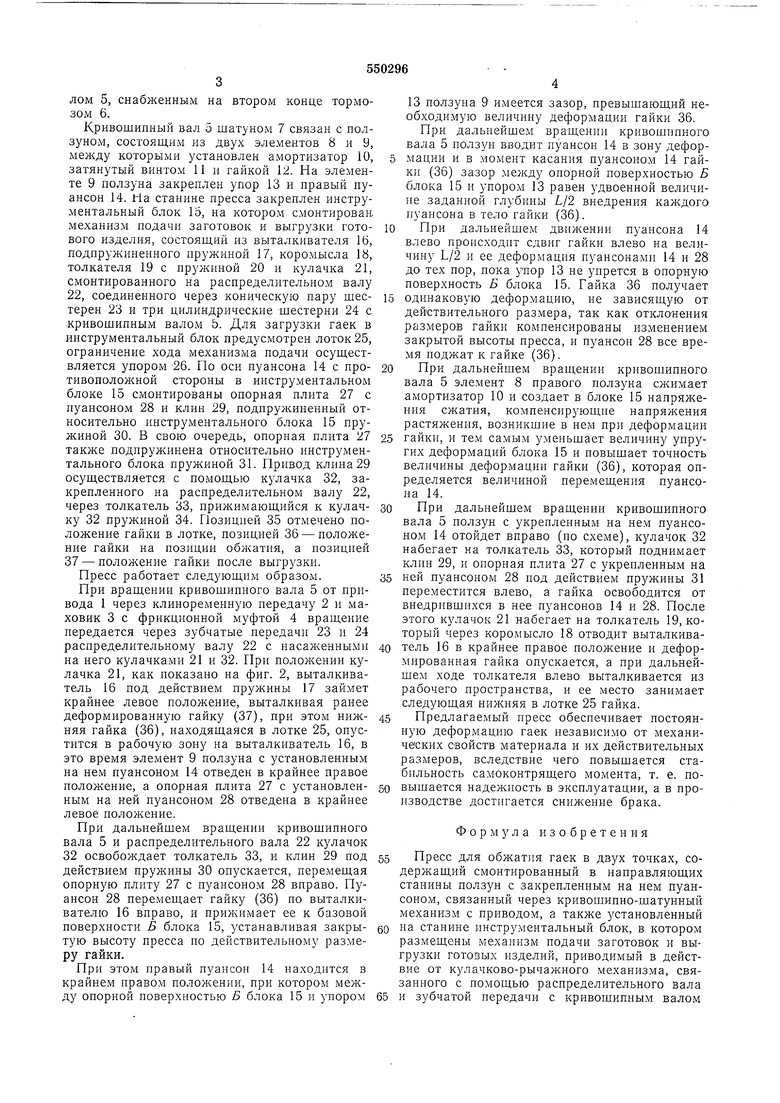

Изобретение относится к области обработки металлов давлением, конкретно к конструкции прессов для обжатия гаек. Известны прессы для обжатия изделий, содержапдпе станину, кривошипно-шатуппый механизм, связывающий ползун с приводом, п инструментальный блок 1. Недостатком известной конструкции является то, что обрабатываемое в них изделие подвергается различной степени деформации изза наличия разброса в геометрии заготовки. Известны также прессы для обжатия гаек, содержащие смонтированный в иаиравляющих станины ползун с закрепленным на нем пуансоном, связанный через крпвошипно-щатунный .механизм с приводом, а также установленный на станине инструментальный блок, в котором размещены мехаинзм подачи заготовок и выгрузки готового изделия, приводимый в действие от кулачково-рычажного механизма, связанного с помощью распределительного вала и зубчатой передачи с кривоплипным валом, и опорную плиту с закрепленным на ней вторым пуансоном 2. Недостатком известной конструкции является низкое качество изделий из-за различной степенп деформации при обжатии. Цель изобретения - улучшение стабильности величины пластической деформацпп обрабатываемых заготовок в местах их обжатия для повыщения качества. Для этого предлагаемый пресс снабжен аморт1 заторамн ползуна п приводным затвором, установленным между опорной плптой п корпусом пнструментального блока, нричем затвор выполнен в виде клина, опнрающегося на корпус инструментального блока и подпружиненного относительно него в направлении, перпендикулярном оси ползуна, а опорная плита выполнена с наклонной плоскостью, взаимодействующей с наклонной плоскостью клина, и прижата к нему иружпной, установленной между корпусом и плптой, при это.м привод затвора выполнен в виде кулачка, закрепленного па распределительном валу, п толкателя, установленного между кулачком и клином. На фиг. 1 показана прпнципиальная конструктивная схема предлагаемого пресса; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3- положение гайки в инструментальном блоке и пуансонов перед началом рабочего хода ползуна, на фиг. 4 - положение гайки в инструментальном блоке и пуансонов по окончании рабочего хода. Пресс состоит из привода 1, клиноременной передачи 2, маховика 3 и фрикционной муфты 4, связывающей привод с кривощипным валом 5, снабженным на втором конце тормозом 6. Кривошипный вал 5 шатуном 7 связан с ползуном, состоящим из двух элементов 8 и 9, между которыми установлен амортизатор 10, затянутый винтом И и гайкой 12. На элементе 9 ползуна закреплен упор 13 и правый пуансон 14. На станине пресса закреплен инструментальный блок 15, на котором смонтирован, механизм подачи заготовок и выгрузки готового изделия, состоящий из выталкивателя 16, подпружиненного пружиной 17, коромысла IS, толкателя 19 с пружиной 20 и кулачка 21, смонтированного на распределительном валу 22, соединенного через коническую пару шеетерен 23 и три цилиндрические шестерни 24 с .кривошипным валом Ь. Для загрузки гаек в ииструмеитальный блок предусмотрен лоток 25, ограничение хода механизма подачи осуществляется упором 26. По осп пуансона 14 с противоположной стороны в инструментальном блоке 15 смонтированы опорная плита 27 с пуансоном 28 и клин 29, подпружинениый относительно инструментального блока 15 пружиной 30. В свою очередь, опорная плита 27 также подпружинена относительио инструментального блока пружиной 31. Привод клина 29 осуществляется с помощью кулачка 32, закрепленного на распределительном валу 22, через толкатель 33, прил имающийся к кулачку 32 пружиной 34. Позицией 35 отмечено положение гайки в лотке, позицией 36 - положение гайки на позиции обжатия, а позицией 37 - положение гайки после выгрузки. Пресс работает следующим образом. При вращении кривошипного вала 5 от привода 1 через клпноременную передачу 2 и маховик 3 с фрикционной муфтой 4 вращение передается через зубчатые иередачи 23 и 24 распределительному валу 22 с насаженными на него кулачками 21 и 32. При положении кулачка 21, как показано на фиг. 2, выталкиватель 16 под действием пружины 17 займет крайнее левое положение, выталкивая ранее деформированную гайку (37), при этом нижняя гайка (36), находящаяся в лотке 25, опустится в рабочую зону на выталкиватель 16, в это время элемент 9 ползуна с установленным на нем пуансоном 14 отведен в крайнее правое положение, а опорная плита 27 с установленным на ней пуансоном 28 отведена в крайнее левое положение. При дальнейшем вращении кривошипного вала 5 и распределительного вала 22 кулачок 32 освоболадает толкатель 33, и клин 29 под действием 30 опускается, перемещая опорную плиту 27 с пуансоном 28 вправо. Пуансон 28 перемещает гайку (36) по выталкивателю 16 вправо, и прижимает ее к базовой поверхности Б блока 15, устанавливая закрытую высоту пресса по действительиому размеру гайки. При этом правый пуансон 14 находится в крайнем правом положении, при котором меж;ду опорной поверхностью Б блока 15 п упором 13 ползуна 9 имеется зазор, превышаюш,ий необходимую величииу деформации гайки 36. При дальнейшем вращении кривошипного вала 5 ползун вводит иуансоп 14 в зону деформации и в момент касания пуансоном 14 гайки (36) зазор между опорной поверхностью Б блока 15 и упором 13 равен удвоенной величине заданной глубины L/2 внедрения каждого пуансона в тело гайки (36). При дальнейшем движении пуаисона 14 влево происходит сдвиг гайки влево на величину L/2 и ее деформация пуансонами 14 и 28 до тех пор, иока упор 13 ие уирется в опорную поверхность Б блока 15. Гайка 36 получает одинаковую деформацию, ие зависящую от действительного размера, так как отклонеиия размеров гайки компенсированы изменением закрытой высоты пресса, и пуансон 28 все время иоджат к гайке (36). При дальнейшем вращении кривошипного вала 5 элемент 8 правого ползуна сжимает амортизатор 10 и создает в блоке 15 напряжения сжатия, компенсирующие наиряжения растяжения, возникшие в ием при деформации гайкп, и тем самым у.меиьшает величину упругих деформаций блока 15 и иовышает точность величины деформации гайки (36), которая определяется величиной перемещения пуансопа 14. При дальнейшем вращении кривощипного вала 5 ползун с укрепленным на нем пуансоном 14 отойдет вправо (по схеме), кулачок 32 набегает на толкатель 33, который поднимает клин 29, и опорная плита 27 с укрепленным на ней пуансоном 28 под действием пружины 31 переместится влево, а гайка освободится от внедрившихся в нее пуансонов 14 и 28. После этого кулачок 21 набегает на толкатель 19, который через коромысло 18 отводит выталкиватель 16 в крайнее правое положение и деформированная гайка опускается, а при дальнейшем ходе толкателя влево выталкивается из рабочего пространства, и ее место занимает следующая нижняя в лотке 25 гайка. Предлагаемый пресс обеспечивает постоянную деформацию гаек независимо от механических свойств материала и их действительных размеров, вследствие чего повышается стабильность самоконтрящего момента, т. е. повышается надежность в эксплуатации, а в производстве достигается снижение брака. Формула изобретения Пресс для обжатпя гаек в двух точках, содержащий смонтированный в направляющих станины ползун с закрепленным на нем пуансоном, связанный через кривошипно-шатунный механизм с приводом, а также установленный на станине инструментальный блок, в котором размещены механизм подачи заготовок и выгрузки готовых изделий, приводимый в действие от кулачково-рычажного механизма, связанного с помощью распределительного вала и зубчатой передачи с крпвошипиым валом

пресса, и опорную плиту с закреплеппым на ней дополнительным пуансоном, расположенную соосно с основным ползуном, отличаюш, и и с я тем, что, с целью улучшения стабильности величины пластической деформации обрабатываемых заготовок в местах их обжатия для оовышення качества, он снабжен амортизаторами нолзуна н приводным затвором, установленным между плитой и корпусом инструментального блока, причем затвор выполнен в виде клнна, опираюш,егося на корпус инструментального блока и подпружиненного относнтельно него в направлении, нерпендикулярпом осп ползуна, опорная плиJ7

та выполнена с наклонной плоскостью, взаимодействующей с наклонной плоскостью клина, и прижата к нему пружиной, установленной между корпусом и плитой, прп этом привод затвора выполнен в виде кулачка, закрепленного на распределительном валу, и толкателя, установленного между кулачком и клином.

Источники информации, принятые во внимание ири экспертизе изобретения: 1. Залесский В. И. «Оборудование кузнечнопрессовых цехов, М., «Высшая школа, 1973 г., стр. 330-335.

2. Патент Англии № 1101669 кл. F 2Н 1968г. (прототип).

19

(риг.2

uiJ

n

75

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для обжатия гаек | 1980 |

|

SU897581A1 |

| Устройство для обжатия гаек | 1989 |

|

SU1731376A1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| Автомат для изготовления гнутых изделий | 1986 |

|

SU1400739A1 |

| Многопозиционный горизонтальный пресс для объемной штамповки | 1981 |

|

SU1031620A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ БЛОКОВ ИЗ ГРУНТА | 1990 |

|

RU2012492C1 |

| Чеканочный пресс-автомат | 1980 |

|

SU946982A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

28

1f

Авторы

Даты

1977-03-15—Публикация

1974-07-02—Подача