Изобретение относится к обработке металлов давлением и может быть использовано для горячей штамповки изделий типа звеньев цепи.

По рсновному авт. св. № 1063523 известен штамп для штамповки деталей типа звеньев цепи, содержащий привозную верхнюю плиту и основания со смонтированными на них блоками инструментов для формовки детали и обрезки заусенцев, пуансонами для пробивки отверстий, а также узел подачи заготовки, снабженный установленной в основании подвижной в направлении оси штамповки дополнительной плитой, с блоком инструментов для формовки детали, выполненным в виде полуматриц, одна из которых смонтирована на верхней плите над дополнительной плитой, а другая -г- на последней, при этом пуансоны для пробивки отверстий установлены на основании под дополнительной плитой, а узел подачи заготовки выполнен в виде смонтированных на основании с двух противоположных сторон относительно дополнительной плиты основного и вспомогательного толкателей, основной толкатель выполнен с выступом со стороны основания и подпружинен Относительно него, на основании выполнен копирный паз под выступ основного толкателя, а вспомогательный толкатель выполнен с упором на рабочем торце, размещенным с возможностью взаимодействия с основным толкателем, при этом на верхней плите смонтированы клинья, изготовленные с возможностью взаимодействия с толкателями. Рабочий торец основного толкателя выполнен со скосом со стороны основания 1.

Недостатки известного штампа состоят в ограниченных технологических возможностях и пониженной производительности.

Цель изобретения - расширение технологических возможностей штампа за счет обеспечения комплексной обработки получаемых деталей, а также повышение производительности.

Поставленная цель достигается тем, что штамп для штамповки деталей снабжен установленным на вспомогательном толкателе лотковым съемником с элементами ориентации обрабатываемой детали, а также инструментальным блоком для удаления отхода в виде смонтированного на верхней плите пуансона с площадкой для осадки отхода и площадкой для отделения отхода от сформованной детали, а также смонтированной на нижней плите матрицы с двумя соответствующими площадками, на второй из которых выполнены продольные пазы под отход.

Кроме того, штамп снабжен расположенными с двух сторон симметрично относительно плоскости перемещения толкателей наклонными лотками под подаваемые заготовки, а также размещенными в них и связанными каждый одним концом с верхней плитой гибкими цепными элементами по числу лотков, при этом каждый лоток и свободный конец соответствующего цепного элемента

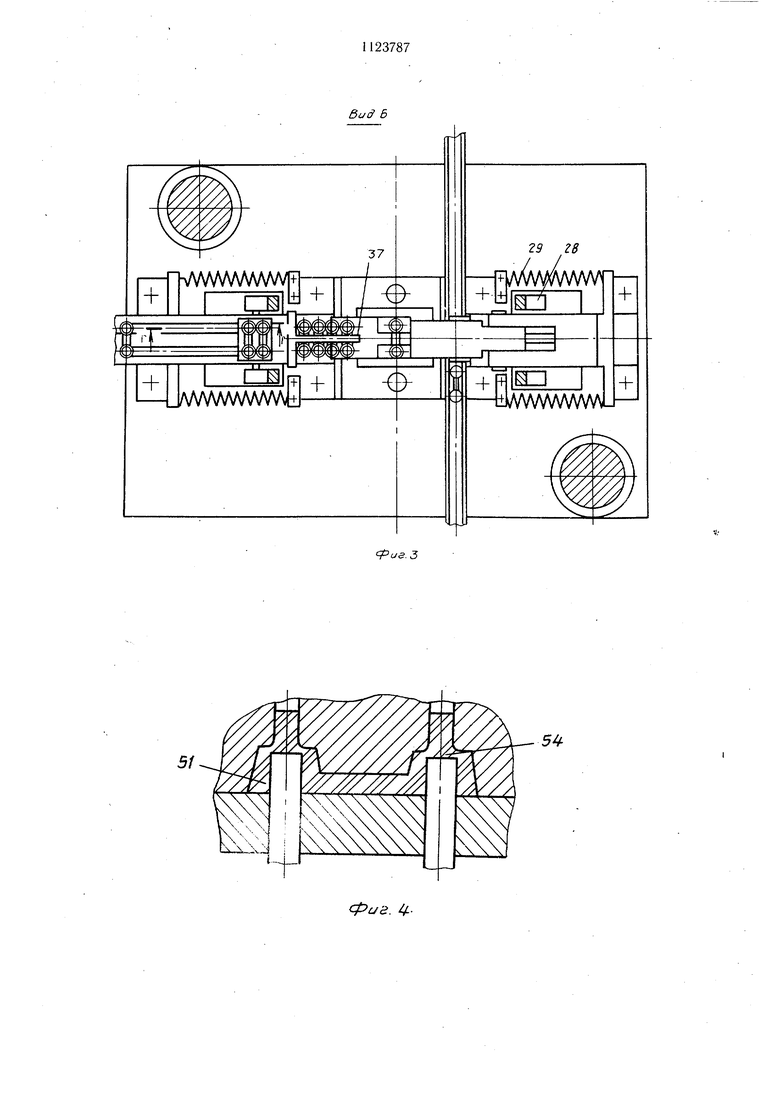

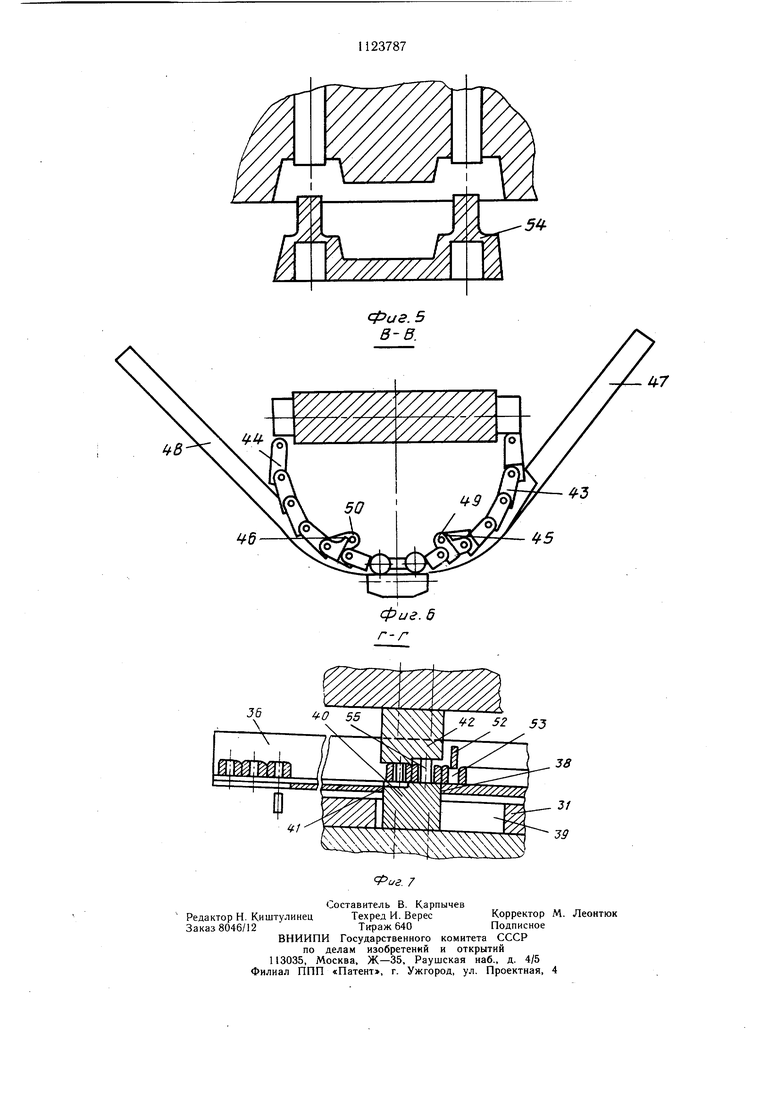

снабжены упорами, расположенными с возможностью взаимодействия между собой. Па фиг. 1 изображен штамп при верхнем положении ползуна пресса, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1, нижняя половна штампа при верхнем положении ползуна пресса); на фиг. 4 - инструмент в конце штамповки; на фиг. 5 - то же, после выталкивания отштампованной детали; на фиг. б - разрез В-В на фиг. 1, (загрузка заготовок); на

5 фиг. 7 - разрез Г-Г на фиг. 3, позиция осадки и выбивки отхода (И и III позиции). Штамп для штамповки деталей состоит из верхней 1 и нижней 2 плит с направляющими колонками 3. Па верхней плите 1 штампа закреплена полуматрица 4 с полО стью 5, выталкиватели 6с буфером 7, выталкиватель 8 и четыре клина 9.

Па нижней плите штампа установлены две шиберные подачи 10 и И, пуансоны 12 с пуансонодержателем 13 и направляющие

5 колонки 14 для перемещения промежуточной плиты 15 с полуматрицей 16. В нижней части штампа имеется буфер 17, удерживающий промежуточную плиту 15 через маркеты 18.

Шиберная подача 10 состоит из направ ляющей 19, ползушки 20, на оси 21 которой установлен толкатель 22 с выступом 23, взаимодействующим с пазом 24, выполненным на основании подачи, и козырьком 25. Толкатель 22 подпружинен относительно

ползушки 20 пружиной 26, установленной на стержне 27.

Ползушка 20 взаимодействует с клином 9 через ролик 28 и связана с направляющей 19 пружиной 29.

Шиберная подача 11 состоит из направ0 ляющей 30, ползущки 31 с вспомогательным толкателем 32. Па толкателе закреплена пластина 33, служащая для отделения козырька 25 от заготовки. Ползущка 31, также как и ползушка 20 подачи 10, связана пру жиной с направляющей и имеет ролики, взаимодействующие с клиньями 9.

Па толкателе 32 установлен лотковый съемник 34 с уклоном 35 для ориентации обрабатываемой детали. Па корпусе подающего устройства установлен неподвижный ло0 ток 36 и подпружиненная собачка 37 для ориентации обрабатываемой детали. В окно 38 лотка 36 и паз 39 ползушки 31 установлена матрица 40, жестко связанная с подачей 11. Матрица 40 имеет продольные глухие пазы 41 под отход. Па верхней плите 1 установлен ступенчатый пуансон 42 с площадкой для осадки отхода и площадкой для его отделения и два подающих устройства 43 и 44, выполненные в виде гибких цепных элемента с односторонним изгибом и направленных к центру штампа. Одно из звеньев цепей имеет упоры 45 и 46. Наклонные лотки 47 и 48, по которым поочередно перемещаются за готовки, имеют соответствующие упоры 49 и 50. Штамп работает следующим образом. На первом переходе формуется деталь 51 и выдавливается стержень 52, на втором переходе стержень 52 проталкивается в отформированное отверстие 53, сминая перемычку 54, и осаживается, на третьем переходе стержень 52 выбивается так, что его осаженная часть 55 перемещается в паз 41. На исходной позиции при нижнем положении ползуна пресса толкатели 22 и 32 раздвинуты в крайние положения, заготовка находится между цепями подающих устройств 43 и 44, при этом упоры 45 и 46 зафиксированы упорами 49 и 50 лотков 47 и 48. При ходе ползуна пресса вверх толкатели начинают двигаться к центру штампа и толкатель 22 перемещает заготовку к позиции штамповки, Ъластина 33 и козырек 25 фиксируют заготовку 49 на отверстиях полуматрицы 16. Цепи подающих устройств 43 и 44 выводятся из лотков 47 и 48, и очередная заготовка скатывается по лотку одного из загрузочных устройств. Затем ползун пресса снова начинает двигаться вниз, толкатели 22 и 32 раздвигаются в крайние положения за счет взаимодействня с клиньями 9, буферы 7 и 17 сжимаются, полуматрицы 4 и 16 смыкаются, осаживая заготовку, затем происходит предвари,тельная формовка перемычки и головки заготовки. При дальнейшем движении ползуна пресса вниз пуансоны 12 выдавливают отверстия 53 с образованием отхода в виде стержня 52. Одновременно очередная заготовка фиксируется между цепями подающих устройств 43 и 44 с помощью упоров 45 и 46 цепей и упоров 49 и 50 лотков 47 и 48. 11 7 При следующем ходе ползуна пресса вверх толкатель 22 перемещает очередную заготовку к позиции штамповки, лотковый съемник 34 устанавливается под полуматрицей 4, выталкиватель 8, взаимодействуя с выталкивателем пресса (не показан), удаляет деталь 5 из полости 5 и она падает на уклон 35, который ориентирует деталь 51 стержнем 52 в сторону матрицы 40. При ходе ползуна пресса вниз лотковый съемник 34 перемещает деталь до взаимодействия с собачкой 37, которая поворачивает деталь в ориентированное положение - стержнем вверх и затем фиксирует ее в таком положении. Одновременно перемещаются последующие детали 51, последняя из которых устанавливается перед левым торцом лоткового съемника 34, передвигающим очередную деталь по лотку 36 на щаг штамповки на вторую позицию, где одной ступенью пуансон 42 на плоскости матрицы 40 осаживает стержень 52 для получения деформации нижней кромки отверстия 53 и сминает перемычку 54, и затем на третью позицию, где пуансон 42 выступом выдавливает осаженный отход так, что его осаженная часть 55 выбивается в паз 41 матрицы 40, при этом стержень 52 находится с зазором в отверстии 53. При дальнейшем перемещении деталей стержни 52 падают в тару, а готовые детали перемещаются дальше и удаляются. При дальнейшей работе штампа цикл повторяется. Применение предлагаемого штампа позюляет получить звено цепи за один ход ползуна пресса, обеспечить загрузку заготовок с помощью двух загрузочных устройств, принимающих заготовки поочередно с двух станов поперечной прокатки. По сравнению с базовым объектом, за который принят прототип, изобретение позволяет получить экономический эффект за счет высвобождения оборудования и повышения производительности штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки деталей | 1982 |

|

SU1063523A1 |

| Штамп для штамповки деталей | 1985 |

|

SU1266635A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для обработки штучных заготовок | 1988 |

|

SU1538964A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Пресс для штамповки деталей из плоского материала | 1984 |

|

SU1344469A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| Устройство для выталкивания | 1977 |

|

SU680911A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

1. ШТАМП ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ по авт. св. № 1063523, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения комплексной обработки получаемых деталей, он снабжен установленным на вспомогательном толкателе лотковым съемником с элементами ориентации обрабатываемой детали, а также инструментальным блоком для удаления отхода в виде смонтированного на верхней плите пуансона с площадкой для осадки отхода и площадкой для отделения-отхода от сформированной детали, а также смонтированной на нижней плите матрицы с двумя соответствующими площадками, на второй из которых выполнены продольные пазы под отход. 2. Штамп по п. 1, отличающийся тем, что с целью повышения производительности, он снабжен расположенными с двух сторон симметрично относительно плоскости перемещения толкателей наклонными лотками под подаваемые заготовки, а также размещенными в них и связанными каждый одним концом с верхней плитой гибкими цепными т элементами по числу лотков, при этом каждый лоток и свободный конец соответствующего цепного элемента снабжены упорами, расположенными с возможностью взаимодействия между собой. ND СО 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для стыковки эластичных полотнищ | 1982 |

|

SU1063623A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-15—Публикация

1983-07-08—Подача