1

Изобретение относится к обработке металлов давлением, в частности, к конструкции прессов для обжатия гаек.

Известен пресс для обжатия гаек, содержа11№1й станину с размещенными на ней ползуном, связанным через кривошипно-шатунный механизм и распределительный вал с приводом,инструментальный блок с пуансонами и приводной затвор,состоящий из клина и опорной плиты 1I.

Недостатком данной конструкции пресса является необеспечение постоянной величины пластической деформации обрабатываемых заготовок в местах их обжатия, что происходит из-за отсутствия жесткой фиксации пуансонов в момент обжатия здготовк л-. Изза неоднородности механических свойств заготовок, например твердости, амортизаторы ползуна сжимаются на различную величину, вследствие этого правый пуансон внедряется в заготовку на различную глубину. -Далее, при движении правого пуансона влево возможно смещение влево и левого пуансона. Это может произойти. от того, что при ударе правого пуансона по гайке, поджатой левым пуансоном, последний через опорную плиту ударяет по клину приводного затвора смещая его вверх.

Целью изобретения является повышение качества обжатия гаек путем обеспечения постоянной величины пластической деформации обрабатываемых заготовок в местах их обжатия независимо от разброса в геометрии за10готовок и их механических свойств.

Указанная цель достигается за счет того, что в прессе для обжатия гаек, содержащем станину.с размещенным на ней ползуном,связанньм через

15 кривошипно-шатунный механизм и распределительный вал с приводом, инструментальный блок с пуансонами и приводной затвор,. состоящий из клина и опорной плиты, приводной зат20вор снабжен фиксатором, взаимодействующим с клинрм приводного затвора со стороны, противоположной опорной плите затвора, а ползун пресса выполнен в виде размеие-нных в корпусе

25 двух клиньев и подпружиненного упора, взаимодействующего одним концом с клином ползуна, а другим концом через отверстие, выполненное в торце корпуса, с одним из пуансонов

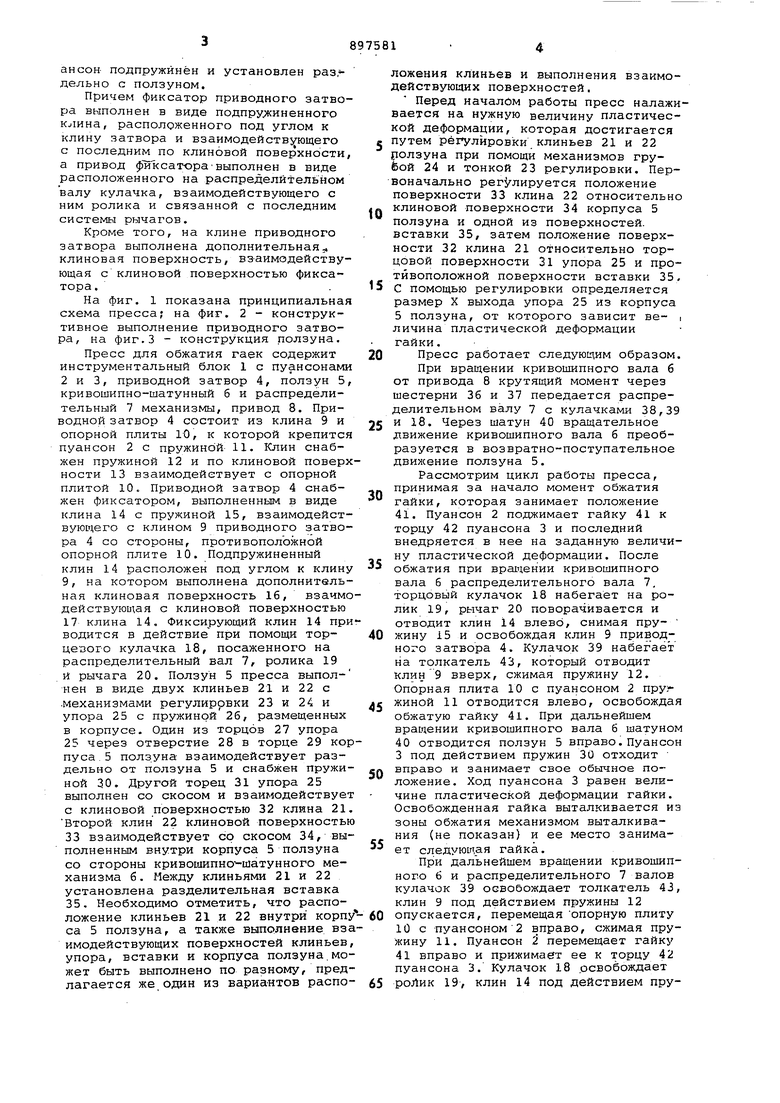

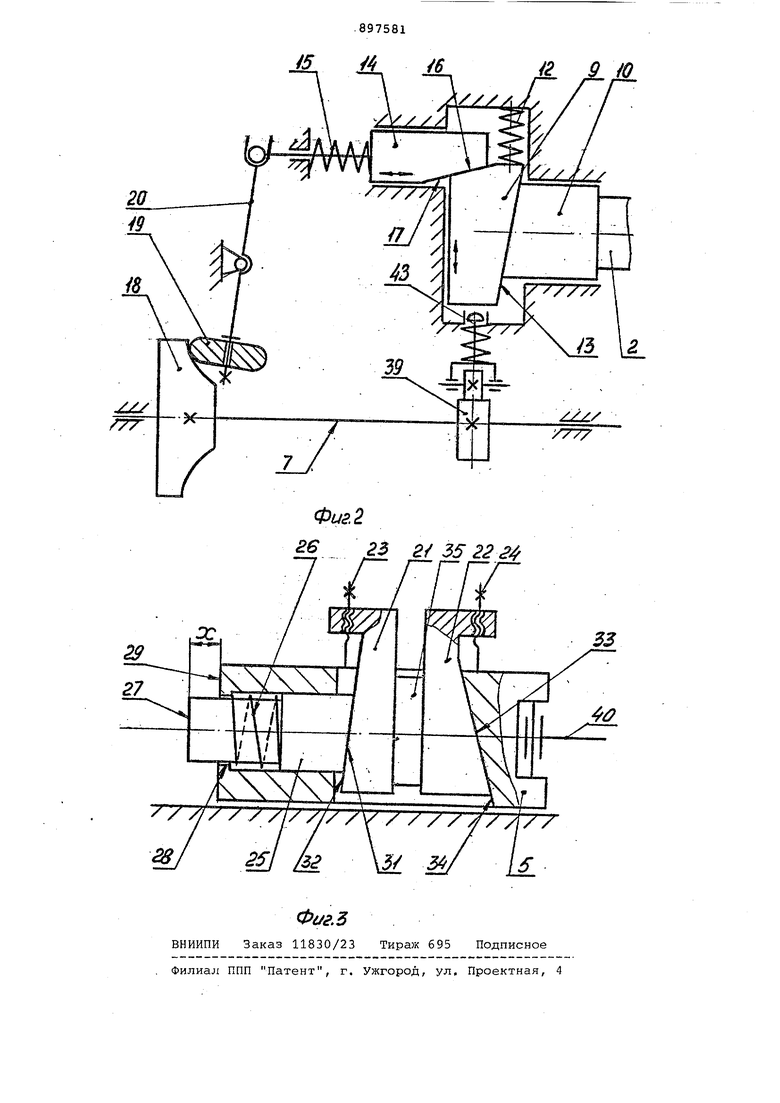

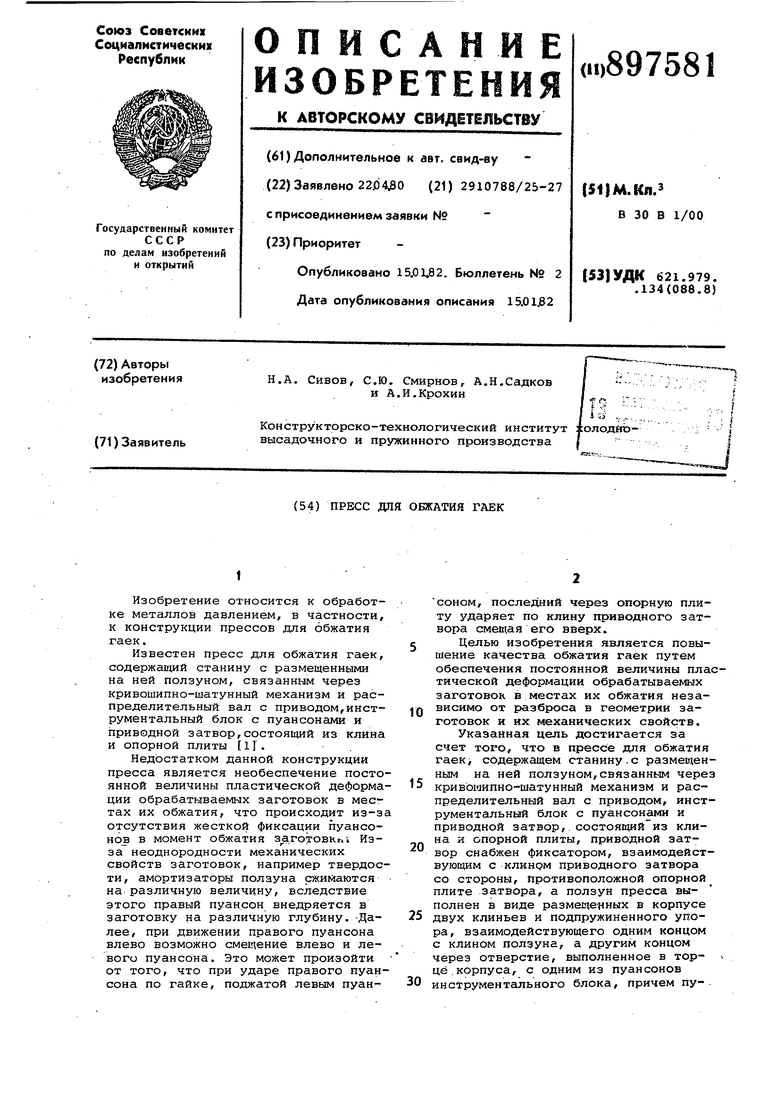

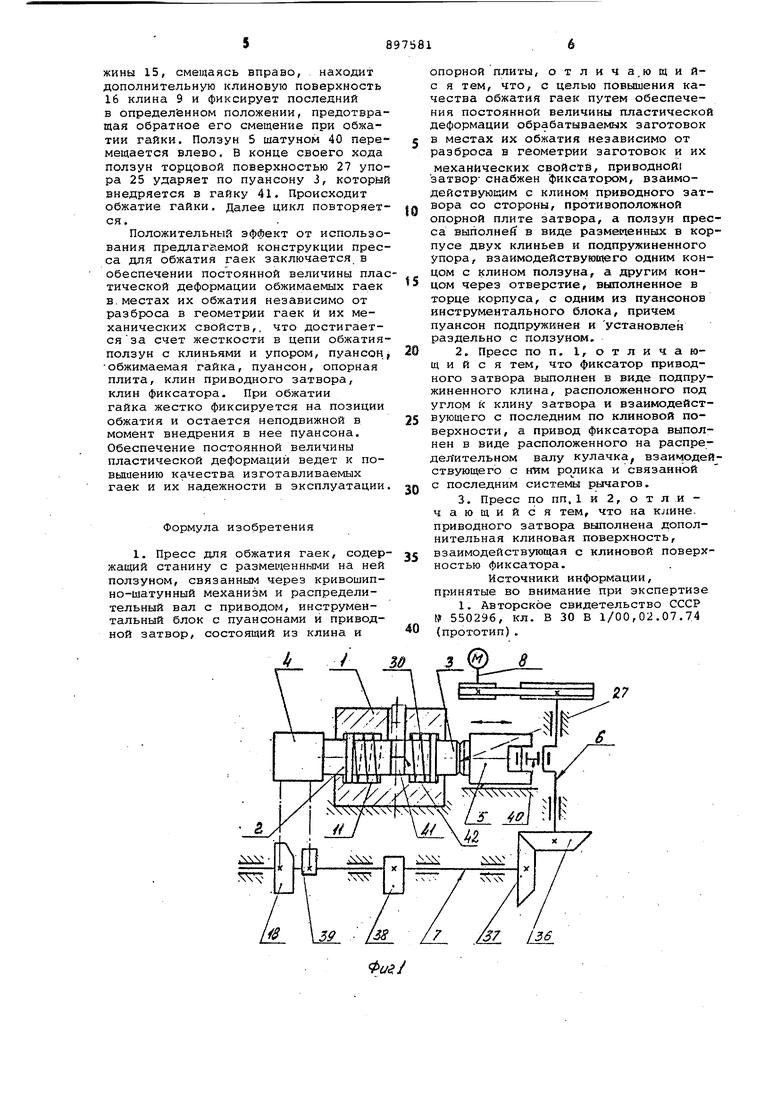

30 инструментального блока, причем пуансон подпружинен и установлен раз,дельно с ползуном. Причем фиксатор приводного затвора выполнен в виде подпружиненного , расположенного под углом к клину затвора и взаимодействующего с последним по клиновой поверхности а привод 0ш сатс1равыполнен в виде расположенного на распределительном валу кулачка, взаимодействующего с ним ролика и связанной с последним системы рычагов. Кроме того, на клине приводного затвора выполнена дополнительная., клиновая поверхность, вз-аимодействующая с клиновой поверхностью фиксатора . На фиг. 1 показана принципиальная схема пресса; на фиг. 2 - конструктивное выполнение приводного затвора, на фиг.З - конструкция ползуна. Пресс для обжатия гаек содержит инструментальный блок 1 с пуансонами 2 и 3, приводной затвор 4, ползун 5 кривошипно-шатунный б и распределительный 7 механизмы, привод 8. Приводной затвор 4 состоит из клина 9 и опорной плиты 10, к которой крепится пуансон 2 с пружиной 11. Клин снабжен пружиной 12 и по клиновой поверх ности 13 взаимодействует с опорной плитой 10. Приводной затвор 4 снабжен фиксатором, выполненным в виде клина 14 с пружиной 15, взаимодействующего с клином 9 приводного з атвора 4 со стороны, противоположной опорной плите 10. Подпружиненный клин 14 расположен под углом к клину 9, на котором выполнена дополнительная клиновая поверхность 16, взаимо действующая с клиновой поверхностью 17 клина 14. Фиксирующий клин 14 при водится в действие при помощи торцевого кулачка 18, посаженного на распределительный вал 7, ролика 19 и рычага 20. Ползун 5 пресса выполнен в виде двух клиньев 21 и 22 с .механизмами регулировки 23 и 24 и упора 25 с пружиной 26, размещенных в корпусе. Один из торцов 27 упора 25 через отверстие 28 в торце 29 ко пуса 5 ползуна взаимодействует раздельно от ползуна 5 и снабжен пружи ной 30. Другой торец 31 упора 25 выполнен со скосом и взаимодействуе с клиновой поверхностью 32 клина 21 Второй клин 22 клиновой поверхность 33 взаимодействует со скосом 34, вы полненным внутри корпуса 5 ползуна со стороны кривошипно шатунного механизма б. Между клиньями 21 и 22 установлена разделительная вставка 35. Необходимо отметить, что расположение клиньев 21 и 22 внутри корп са 5 ползуна, а также выполнение вз имодействующих поверхностей клиньев упора, вставки и корпуса ползуна.мо жет быть выполнено по разному, пред лагается же один из вариантов распо ложения клиньев и выполнения взаимодействующих поверхностей. Перед началом работы пресс налаживается на нужную величину пластической деформации, которая достигается путем регулировки клиньев 21 и 22 ролзуна при помощи механизмов груёой 24 и тонкой 23 регулировки. Первоначально рег лируется положение поверхности 33 клина 22 относительно клиновой поверхности 34 корпуса 5 ползуна и одной из поверхностей, вставки 35, затем положение поверхности 32 клина 21 относительно торцовой поверхности 31 упора 25 и противоположной поверхности вставки 35. С помощью регулировки определяется размер X выхода упора 25 из корпуса 5 ползуна, от которого зависит ве- i личина пластической деформации гайки. Пресс работает следующим образом. При вращении кривошипного вала б от привода 8 крутящий момент через шестерни 36 и 37 передается распределительном валу 7 с кулачками 38,39 и 18. Через шатун 40 вращательное движение кривошипного вала 6 преобразуется в возвратно-поступательное движение ползуна 5. Рассмотрим цикл работы пресса, принимая за начало момент обжатия гайки, которая занимает положение 41. Пуансон 2 поджимает гайку 41 к торцу 42 пуансона 3 и последний внедряется в нее на заданную величину пластической деформации. После обжатия при вра1чении кривошипного вала 6 распределительного вала 7, торцовый кулачок 18 набегает на ролик 19, рычаг 20 поворачивается и отводит клин 14 влево, снимая пружину 15 и освобождая клин 9 приводного затвора 4. Кулачок 39 набегает на толкатель 43, который отводит Клин 9 вверх, сжимая пружину 12. Опорная плита 10 с пуансоном 2 пру; жиной 11 отводится влево, освобождая обжатую гайку 41. При дальнейшем вращении кривошипного вала б шатуном 40отводится ползун 5 вправо.Пуансон 3 под действием пружин 30 отходит вправо и занимает свое обычное положение. Ход пуансона 3 равен величине пластической деформации гайки. Освобожденная гайка выталкивается из зоны обжатия механизмом выталкивания (не показан) и ее место занимает следующая гайка. При дальнейшем вращении кривошипного 6 и распределительного 7 валов кулачок 39 освобождает толкатель 43, клин 9 под действием пружины 12 опускается, перемещая опорную плиту 10 с -пуансоном2 вправо, сжимая пружину 11. Пуансон i перемещает гайку 41вправо и прижимаегт ее к торцу 42 пуансона 3. Кулачок 18 рсвобождает роЛик 19, клин 14 под действием пружины 15, смещаясь вправо, находит дополнительную клиновую поверхность 16 клина 9 и фиксирует последний в определённом положении, предотвращая обратное его смещение при обжатии гайки. Ползун 5 шатуном 40 перемещается влево, В конце своего хода ползун торцовой поверхностью 27 упора 25 ударяет по пуансону 3, который внедряется в гайку 41. Происходит обжатие гайки. Далее цикл повторяется .

Положительный эффект от использования предлагаемой конструкции пресса для обжатия гаек заключается, в обеспечении постоянной величины пластической деформации обжимаемых гаек в. местах их обжатия независимо от разброса в геометрии гаек и их механических свойств,, что достигается за счет жесткости в цепи обжатияползун с клиньями и упором, пуансон обжимаемая гайка, пуансон, опорная плита, клин приводного затвора, клин фиксатора. При обжатии гайка жестко фиксируется на позиции обжатия и остается неподвижной в момент внедрения в нее пуансона. Обеспечение постоянной величины пластической деформаций ведет к повьпиению качества изготавливаемых гаек и их надежности в эксплуатации

Формула изобретения

1. Пресс для обжатия гаек, содержащий станину с размещенными на ней ползуном, связанным через кривошипно-шатунный механизм и распределительный вал с приводом, инструментальный блок с пуансонами и приводной затвор, состоящий из клина и

/ д 3

г

fywira

опорной плиты, отлича.ющийс я тем/ что, с целью повышения качества обжатия гаек путем обеспечения постоянной величины пластической деформации обрабатываемых заготовок в местах их обжатия независимо от разброса в геометрии заготовок и их механических свойстё, приводной затвор- снабжен фиксатором, взаимодействующим с клином приводного затвора со стороны, противоположной опорной плите затвора, а ползун пресса выполнен в виде размещенных в корпусе двух клиньев и подпружиненного упора, взаимодействующего одним концом с клином ползуна, а другим концом через отверстие, выполненное в торце корпуса, с одним из пуансонов инструментального блока, причем пуансон подпружинен и установлен раздельно с ползуном.

0

2. Пресс по п. 1, отличающийся тем, что фиксатор приводного затвора выполнен в виде подпружиненного клина, расположенного под углом к клину затвора и взаимодействующего с последним по клиновой по5верхности, а привод фиксатора выполнен в виде расположенного на распределительном валу кулачка взаимодей; ствующего с нпм ролика и связанной с последним системы рычагов.

0

3. Пресс по пп.1и 2, отличающийся тем, что на клине. приводного затвора выполнена дополнительная клиновая поверхность, взаимодействующая с клиновой поверх5ностью фиксатора.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 550296, кл. В 30 В 1/00,02.07.74

0 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для обжатия гаек | 1974 |

|

SU550296A1 |

| Устройство для обжатия гаек | 1989 |

|

SU1731376A1 |

| Штамп для восстановления деталей | 1989 |

|

SU1666260A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Плоскопрокатное устройство для поперечно-клиновой прокатки | 1988 |

|

SU1569066A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| МНОГОПОЗИЦИОННЫЙ ПРЕСС | 1992 |

|

RU2013173C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

Авторы

Даты

1982-01-15—Публикация

1980-04-22—Подача