1

Изобретение относится к области производства бумаги и картона на современных бумаго- и картоноделательных машинах, оборудованных нанорными ящиками с воздушной подушкой.

Для работы современной универсальной бумагоделательной машины характерны частые переходы на другой режим работы, который определяется изменением производительности, т. е. расхода массы, соотношения «скорости истечения массы - скорость сетки, или изменением производительности с сохранением заданного соотношения упомянутых скоростей, который является наиболее сложным переходным режимом с точки зрения автоматического управления. Автоматические средства, обеспечивающие оптимальное ведение технологического процесса, должны в этом случае обеспечить быстрый перевод бумагоделательной машины на другой оптимальный режим.

Известная система автоматического управления расходом массы из напорного ящика с воздушной подушкой включает в себя датчик и регулятор уровня массы, регулирующие органы на воздухопроводах, датчик суммарного напора и устройство для вычисления скорости истечения массы по величине суммарного напора, датчик высоты напускной щели, датчик скорости сетки, регулятор расхода

массы, регулирующий орган на массопроводе, корректирующий регулятор, вычислительное устройство.

Однако такая система автоматического управления расхода массы из напорного ящика с воздушной подушкой имеет недостатки.

Во-первых, текущее значение скорости истечения массы определяется косвенным путем, для чего измерение расхода массы осуществляется электромагнитным расходомером, имеющим большие размеры, а следовательно и низкую точность измерения.

Во-вторых, заданное значение расходы массы определяется также косвенно путем вычисления его по скорости сетки и площади поперечного сечения выпускной щели.

Сравнивая полученные таким образом значения выхода массы, получаем значительную ошибку в определении сигнала рассогласования поступающего в регулятор расхода массы, что приводит к ошибке в определении заданного значения скоростей и как следствие этого - неравномерность напуска массы на сетку.

В-третьих, скорость сетки является измеряемой величиной для корректирующего регулятора расхода густой массы, заданное значение которому вводится от регулятора массы I м бумаги. Так как известно, что изменение скорости сетки обычно не бывает слишком

3

продолжительным, поэтому ее воздействие на корректируюш,ий регулятор кратковременно. Следовательно, управляющее воздействие корректирующего регулятора на регулятор расхода густой массы малоэффективно.

В-четвертых, в системе отсутствует регулятор уровня массы в напорном ящике.

Кроме того, известная система может быть реализована на новых бумагоделательных машинах в случае, когда может быть произведена установка электромагнитного расходомера в главную магистраль подачи массы в напорный ящик.

С целью обеспечения равномерности иапуска массы на сетку бумагоделательной машины в предлагаемой системе выход датчика высоты напускной щели соединен со входом регулирующего органа расхода массы, поступающей в напорный ящик.

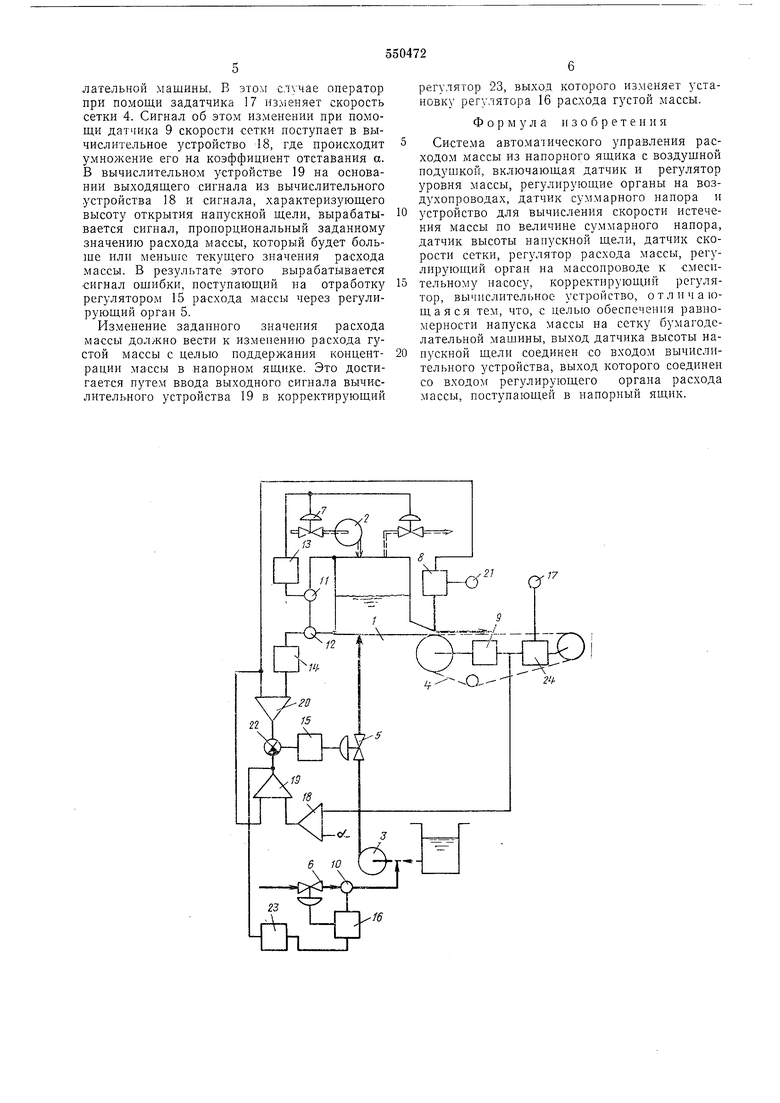

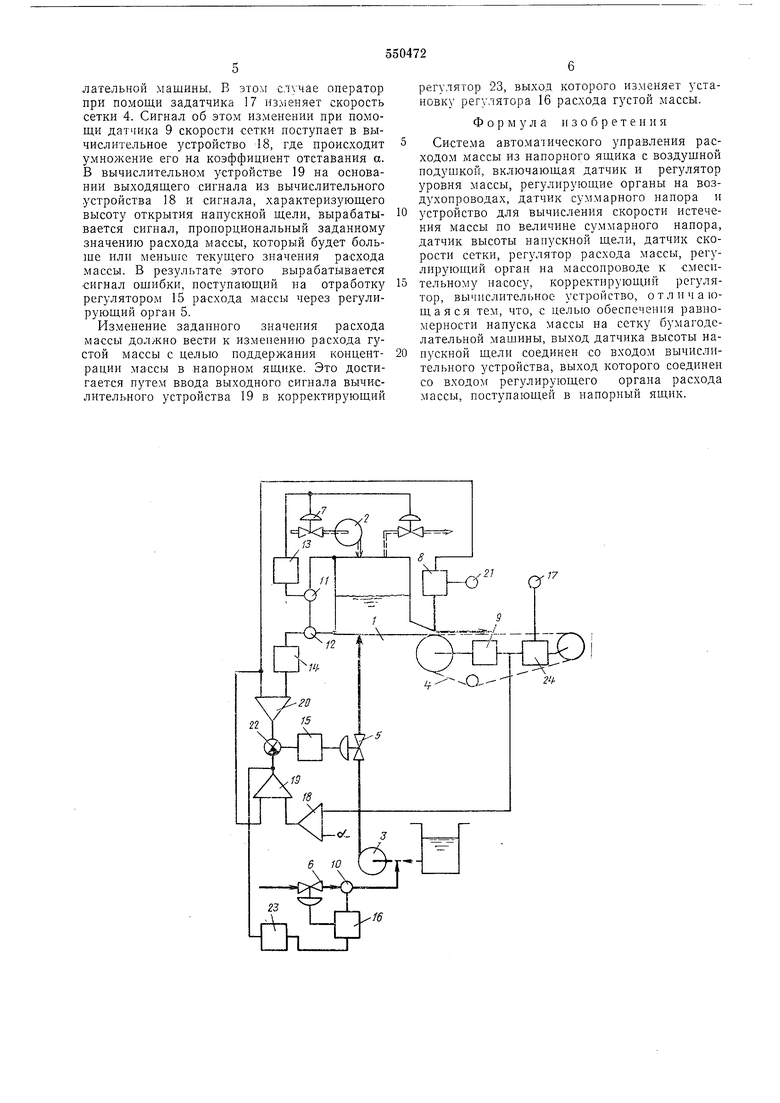

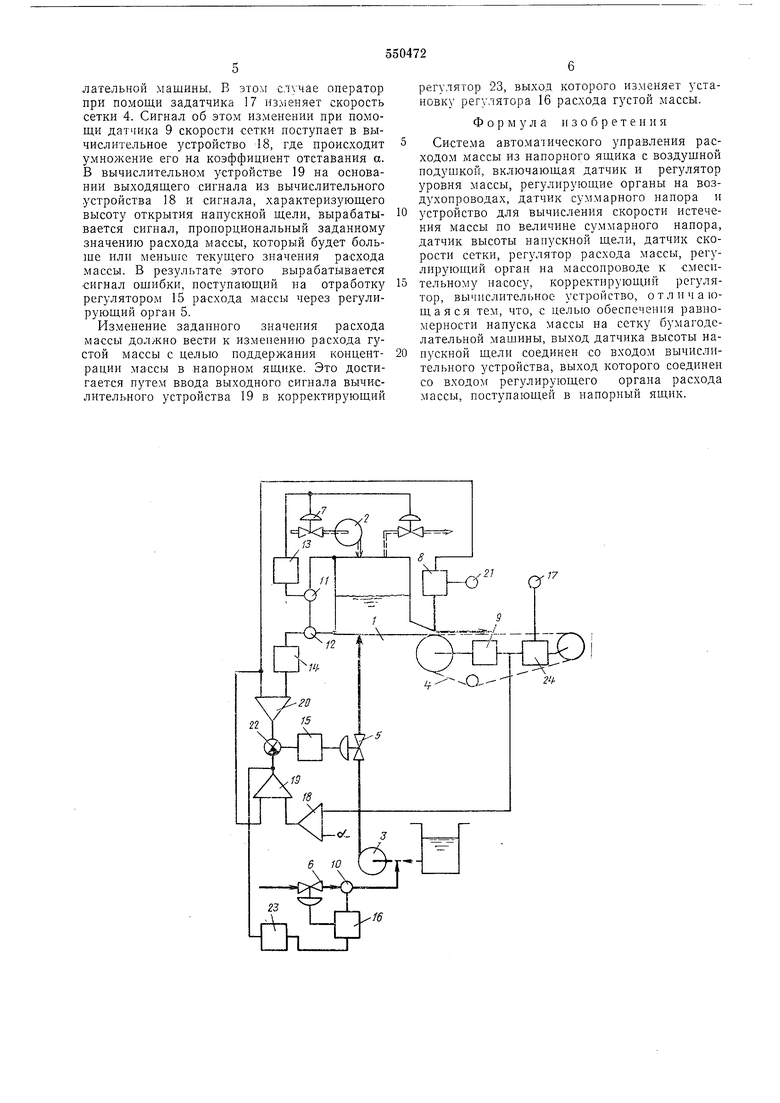

На чертеже представлена схематично система автоматического управления расходом массы из напорного ящика с воздушной поДушкой, где 1 - напорный ящик с воздушной подушкой; 2 - компрессор сжатого воздуха; 3 - смесительный насос; 4 - сетка; 5 и 6 - регулирующие органы расходы массы;

7- регулирующие органы расходы воздуха;

8- датчик высоты щели; 9 - датчик скорости сетки; 10 - датчик расхода густой массы;

М - датчик уровня массы; 12 - датчик суммарного нанора массы; 13 - регулятор уровня массы; 14 - устройство для вычисления скорости истечения массы по величине суммарного напора; 15 - регулятор расхода массы; 16 - регулятор расхода густой массы; 17 - задатчик; 18, 19 и 20 - вычислительные устройства множительного типа; 21 - задатчик; 22 - элемент сравнения; 23 - корректирующий регулятор; 24 - регулятор скорости сетки.

Система автоматического управления расходом массы из напорного ящика с воздущной подушкой работает следующим образом.

В период эксплуатации напорного ящика на заданном технологическом режиме уровень массы в напорном ящике 1 :стабилизируется при помощи регулятора 13 уровня массы, который получает сигнал об из.меряемой величине от датчика И уровня массы, а регулирующее воздействие этого регулятора управляет регулирующими органами 7, изменяющими расход воздуха, подаваемого компрессором 2. Суммарный напор в напорном ящике изменяется при номощи датчика 12. Полученный при этом сигнал поступает в устройство для вычисления скорости истечения массы по величине суммарного напора.

В результате этого получается текущее значение скорости истечения массы через напускную щель. Измеряя значение высоты напускной щели при помощи датчика 8 высоты напускной щели и вводя его совместно с текущим значением скорости массы в вычислительное устройство 20 множительного типа, получим текущее значение расхода массы,

4

протекающей через напускную щель напорного ящика. Таким образом, можно получить текущее значение расхода массы через напускную щель, не измеряя его непосредственно. Для получения заданного значения расхода массы, соответствующего заданному значению скорости сетки, необходимо сигнал о скорости сетки, измеряемой при номощи датчика 9 скорости сетки, ввести в вычислительное устройство 18, происходит умнол ;ение ее на коэффициент отставания а скорости массы от скорости сетки. В результате этого получим заданное значение скорости массы, которое совместно со значением высоты напускной щели, проходя через вычислительное устройство 19, дает заданное значение расхода массы. Сравнив в элементе 22 сравнения текущее и заданное значения расходов массы, получим величину рассогласования, которую необходи.мо отработать при помощи регулятора 15 расхода массы через регулирующий орган 5. Стабилизация концентрации массы в напорном ящике осуществляется при помощи системы автоматического регулирования, состоящей из датчика 10, регулирующего органа 6 и регулятора 16, задание которого изменяется корректируюи,им регулятором 23, установка которого корректируется автоматическим регулятором массы 1 м бумаги.

Таким образом, при изменении, например, скорости сетки изменится заданное значение скорости истечения массы, которое приведет к увеличению или уменьшению расхода массы, подаваемой смесительным насосом, и как следствие этого, изменению скорости истечения массы через напускную щель. Следует отметить, что в силу построения на одинаковом принципе действия измерительного и задающего контуров определения расхода массы, быстрота определения ошибки (рассогласования) расхода массы значительно выше в предлагаемой системе в сравнении с прототипом.

В период перевода бумагоделательной машины на новый режим, связанный, например, с увеличением расхода массы, протекакэщей через напускную щель, оператор при помощи задатчика 21 изменяет высоту напускной щели. Сигнал об этом изменении поступает от датчика 8 высоты щели в вычислительные устройства 19 и 20 множительного типа. Так как увеличение или уменьшение расхода массы через напускную щель приведет к изменению напора массы в напорном ящике, то следствием этого является изменение сигнала о скорости истечения .массы, поступающего в вычислительное устройство 20. В результате этого текущее значение расхода массы отличается от заданного значения, при этом в регулятор 15 поступит новое рассогласование, которое он отработает при помощи регулирующего органа 5. Аналогичная ситуация получается тогда, когда необходимо изменить скорость, т. е. производительность бумагоделательной машины, В этом случае оператор при помощи задатчика 17 изменяет скорость сетки 4. Сигнал об этом изменении при помощи датчика 9 скорости Сстки поступает в вычислительное устройство 18, где происходит умножение его на коэффициент отставания а. В вычислительном устройстве 19 на основании выходящего сигнала из вычислительного устройства 18 и сигнала, характеризующего высоту открытия напускной щели, вырабатывается сигнал, пропорциональный заданному значению расхода массы, который будет больше или меньше текуи его значения расхода массы. В результате этого вырабатывается сигнал ошибки, поступающий на отработку регуляторО М 15 расхода массы через регулирующий орган 5.

Изменение заданного значения расхода массы должно вести к изменению расхода густой массы с целью поддержания концентрации массы в наиорном ящике. Это достигается путем ввода выходного сигнала вычислительного устройства 19 в корректирующий

регулятор 23, выход которого изменяет установку регулятора 16 расхода густой массы.

Формула изобретения

Система автоматического управления расходом массы из напорного ящика с воздушной подушкой, включающая датчик и регулятор уровня массы, регулирующие органы на воздухопроводах, датчик суммарного напора и

устройство для вычисления скорости истечения массы по величине суммарного напора, датчик высоты напускной щели, датчик скорости сетки, регулятор расхода массы, регулирующий орган на массопроводе к смесительному насосу, корректирующий регулятор, вычислительное устройство, отличающаяся тем, что, с целью обеспечения равномерности напуска массы на сетку бумагоделательной машины, выход датчика высоты напускной щели соединен со входом вычислительного устройства, выход которого соединен со входом регулирующего органа расхода массы, поступающей в напорный ящик.

Авторы

Даты

1977-03-15—Публикация

1974-07-08—Подача